新型多功能軌道衡的研制

金少月 中國鐵路上海局集團有限公司科研所

1 概述

控制鐵路貨車裝車質量是確保鐵路貨物運輸安全的重要環節。目前鐵路貨車裝載質量監控主要依靠靜態軌道衡、動態軌道衡、鐵道貨車超偏載檢測裝置等計量和安全檢測設備來進行監控。靜態軌道衡、動態軌道衡主要設置在具有鐵路專用線的企業和鐵路貨場,用于對鐵路貨車進行計量和超載檢測;鐵道貨車超偏載檢測裝置主要安裝于鐵路貨檢站,用于對運行途中的鐵路貨車進行超載、偏載、偏重狀態的安全監控。因此,貨運計量安全檢測設備的合理配置及產品質量的好壞直接影響到對鐵路貨車裝載質量的檢測監控置信度,關聯到鐵路運輸安全。

2 鐵路計量設備的配置和技術狀態存在的問題

根據貨運計量安全檢測監控的“控制裝車源頭,強化途中監控”、“貨運計量安全檢測全覆蓋”和設備“先進、成熟、經濟、適用、可靠”等管理要求,目前上海局集團公司管內用于對鐵路貨車計量和安全檢測監控設備的配置和技術狀態存在以下待解決的問題。

絕大多數具有鐵路專用線的企業。只安裝了用于貿易結算用的軌道衡,沒有安裝偏重、偏載檢測設備,因此,操作人員在貨車裝載過程中不能了解貨車的偏載值,從而無法合理調配裝載貨物在貨車車廂內的均勻分布和控制裝載量,其鐵路貨車裝載的偏重、偏載狀況是處于失控管理狀態,裝載后的貨車在交付鐵路交接站運輸過程中進行超偏載檢測,一旦被檢測出超偏載貨車,將無法截留處置,給鐵路運輸安全造成了隱患。

鐵路貨運站對貨車裝載的超偏載檢測主要依靠鐵道車輛輪重測定儀來檢測,而鐵道車輛輪重測定儀因存在檢測精度不穩定、人員操作安全隱患較多、檢測效率低下等因素,不能對裝載貨車進行全覆蓋的檢測,由于檢測結果不準確或漏檢,也曾發生多起貨車裝載的偏載事件,加之鐵道車輛輪重測定儀其檢測結果無法作為貿易結算依據,僅可作為安全檢測裝置使用,對超載貨物的補收易產生爭議。

鐵路貨檢站安裝的鐵道貨車超偏載檢測裝置投資較大,養護成本高,設備安裝需要換特制軌枕,對線路幾何尺寸整治和道砟的密實度要求較高,設備的安裝和維修影響線路運行時間長,加之設備故障率較高,故無法在鐵路貨場和鐵路專用線推廣使用。

3 多功能雙臺面數字指示軌道衡研制

多功能雙臺面數字指示軌道衡由轉向架單邊獨立承載模塊、防爬底架、鉸接式橫向限位拉桿裝置、橫向限位裝置、縱向限位裝置、稱重傳感器、稱重儀表、接線盒、稱量鋼軌、防爬鋼軌、軌道過渡裝置、走行結構、工控機、防浪涌保護器、UPS隔離穩壓電源、控制柜、稱重管理軟件、基礎(含防爬基礎)等組成。

3.1 技術特點

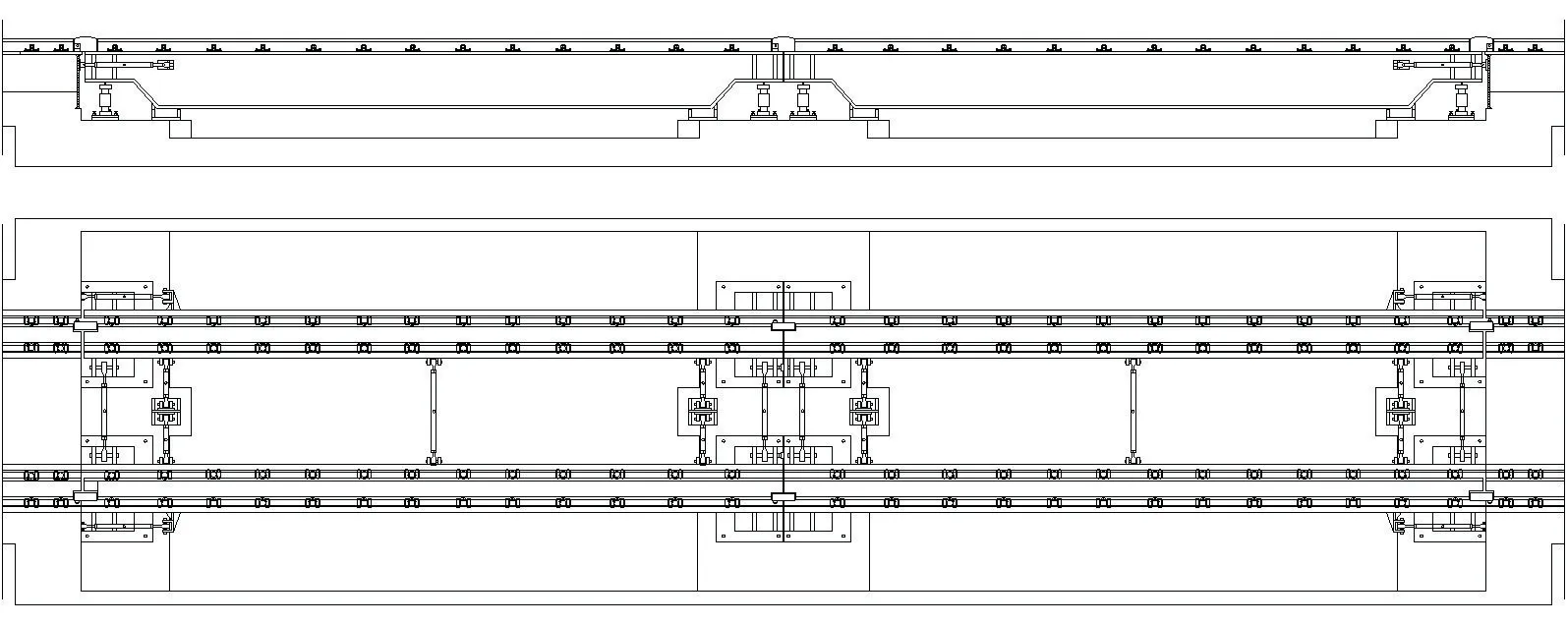

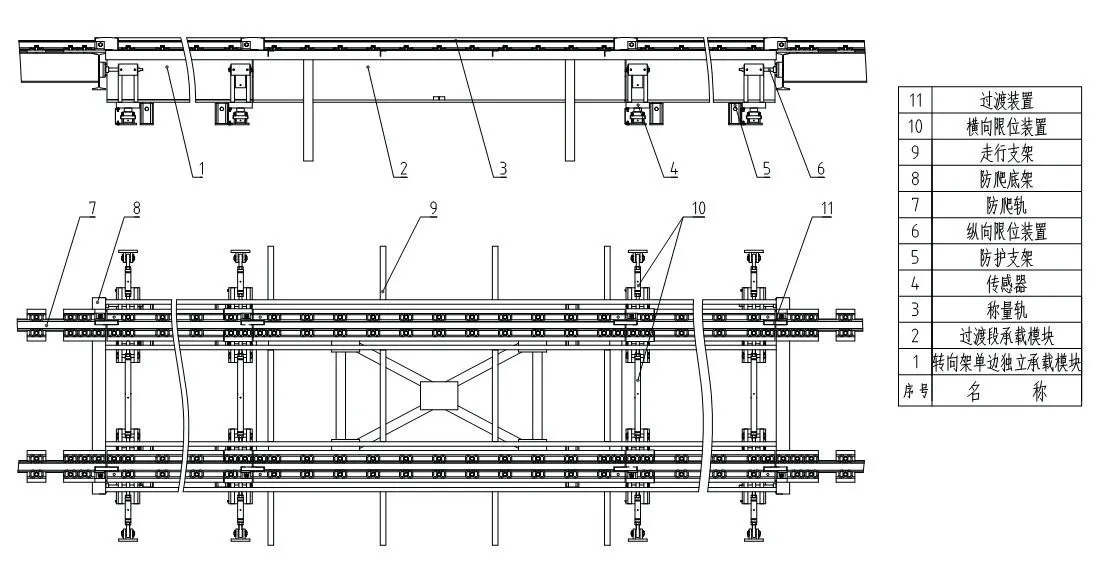

軌道衡的承載結構是按簡支梁原理設計成帶有牛腿結構的轉向架單邊獨立承載模塊,通過橫向鉸接式連接和限位、縱向頂針式限位的方式,構成兩兩對應并串聯在一起的靜定簡支梁結構,如圖1。

圖1 多功能雙臺面數字指示軌道衡總裝圖

各轉向架單邊獨立承載模塊的橫向限位采用鉸接式橫向限位拉環裝置,可有效控制鋼軌的軌距變化。縱向限位采用頂針式裝置,可有效控制承載結構的縱向位移和竄動。承載后模塊相互間不會因為橫向限位和縱向限位產生力矩傳遞。

軌道衡的稱重系統是由四套相對獨立的轉向架單邊獨立稱重模塊組合而成。

智能稱重儀表具有能使傳感器數字化、顯示傳感器零點碼值、自動尋址修正傳感器參數、在顯示界面上同時顯示貨車稱量值、各轉向架單邊車輪稱量值、偏載值的功能智能。

3.2 與數字指示軌道衡的比較

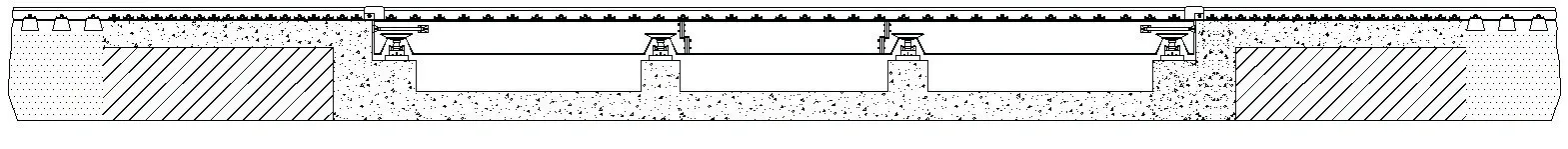

數字指示軌道衡的承載結構為框架式連續梁,其通過8只傳感器支撐承載結構如圖2,多功能雙臺面數字指示軌道衡的承載結構由四個簡支梁式承載模塊通過鉸接式橫向限位拉環和縱向限位頂針組合而成,每個承載模塊通過4只傳感器支撐。

圖2 傳統數字指示軌道衡結構圖

數字指示軌道衡的稱重結果只能是貨車的整車重量,多功能雙臺面數字指示軌道衡的稱重結果是得出貨車的每個轉向架單邊車輪質量,然后通過稱重儀表合成后得到貨車的整車重量。

多功能雙臺面數字指示軌道衡的超偏載性能檢測是運用檢衡車通過對各轉向架單邊獨立承載模塊的重復性檢測,并運用JJG(鐵道)129-2004《鐵道貨車超偏載檢測裝置》檢定規程中的偏載率、偏重差計算方法得出誤差值。

3.3多功能雙臺面數字指示軌道衡的優勢

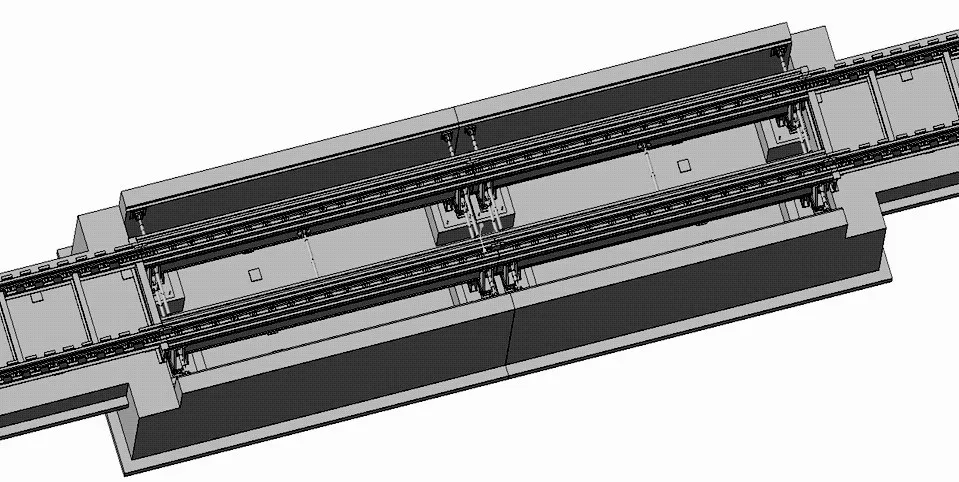

多功能雙臺面數字指示軌道衡的承載結構為為分段式鋼軌,能自動釋放鋼結構形變或熱脹冷縮的影響,不會產生梁的扭曲和拱翹,傳感器的受力狀態穩定,不易產生軌道衡的零點偏移和計量失準,如圖3。一旦貨車進入稱量區,貨車質量通過承載結構傳遞到所在臺面的所有傳感器承載,且因采用鉸接式橫向限位和頂針式縱向限位;每個承載模塊所承載的載荷不會產生力矩,因此每個承載模塊只將所承載的轉向架單邊車輪載荷傳遞到模塊自身的傳感器承載,通過稱量得到其稱量值,經稱重儀表運算,實現對貨車的稱重計量和超偏載檢測。

圖3 多功能雙臺面數字指示軌道衡三維設計圖

多功能雙臺面數字指示軌道衡是由兩個獨立的單臺面串聯組合為一體,每次檢定時需分別對兩個臺面進行檢定,所以一旦更換某個臺面的傳感器,可通過另一臺面臨時建標法,實現對更換傳感器臺面的量值溯源。稱重儀表有主、輔二個顯示界面,主界面用于顯示貨車稱重的整體稱量值,輔助界面用于顯示每個轉向架獨立稱重模塊對承載轉向架單邊車輪的稱量值以及貨車前后轉向架、整車的偏載、偏重值。多功能雙臺面數字指示軌道衡將靜態電子軌道衡、自動軌道衡和鐵路貨車超偏載檢測裝置的工作原理有機結合在一起,在保證貿易結算用軌道衡的靜態、動態準確度等級的要求下,還可進行超偏載檢測,提升貨車超偏載檢測的準確度和置信度,實現一機多用。

4 多功能不斷軌自動軌道衡研制

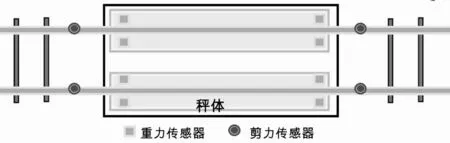

多功能不斷軌自動軌道衡主要由轉向架單邊獨立承載模塊、限位裝置、柱式稱重傳感器、卡扣式軌腰傳感器模塊(剪力傳感器)、車號自動識別系統、稱重儀表等組成。秤體結構布置圖如圖4。

圖4 多功能不斷軌自動軌道衡秤體結構布置圖

4.1 技術特點

承載結構采用左、右兩個轉向架單邊獨立承載模塊,通過與稱重傳感器、卡扣式軌腰傳感器模塊和稱重儀表的結合,形成兩套相對獨立的轉向架單邊稱重系統,如圖5。

圖5 多功能不斷軌自動軌道衡結構示意圖

軌道衡的剪力傳感器采用卡扣式軌腰傳感器模塊。該模塊是將鋼軌視為傳感器彈性體,通過使用彈性夾具,將卡扣式軌腰傳感器固定在鋼軌的軌腰上,從而使其與鋼軌成為一個整體。

采用限位裝置將左、右轉向架單邊獨立承載模塊進行連接,使兩個轉向架單邊獨立承載模塊所受的力不會相互傳遞和影響,同時牽制了有效稱量區域內軌道的軌距變化。

4.2 多功能不斷軌自動軌道衡的優勢

多功能不斷軌自動軌道衡將不斷軌自動軌道衡與鐵道貨車超偏載檢測裝置的工作原理有機結合在一起,在動態稱重的同時,能夠顯示出貨車的整車、轉向架整體、轉向架單邊車輪輪載質量和貨車的縱向橫向偏載值以及車輛的相關信息。

多功能不斷軌自動軌道衡安裝在承載基礎上,線路幾何形態相對固定,因此,與鐵道貨車超偏載檢測裝置相比,其稱重結果精度更高,穩定性好,設備故障少,維護簡便,維修成本更加節約。

5 總結

當今衡器產品的發展趨勢是智能化和多功能化。近年來,鐵路部門和鐵路專用線企業為了實現貨車裝載質量的源頭控制,迫切希望能夠將軌道衡的稱重計量功能和鐵道貨車超偏載檢測裝置的偏載檢測功能融合在一起,同步實現計量和超偏載檢測功能,同時又能夠滿足安裝工藝簡單,對線路影響小,容易養護維修,儀表智能化等特點。使用適合的檢測設備對裝載貨車進行稱重計量,不僅是為了獲取裝載貨物的貿易結算依據,還可源頭控制貨車的裝車質量,是確保鐵路貨物運輸安全不可缺失的重要環節,這也是未來軌道衡新產品的主要研究方向。