助交聯劑對EPDM過氧化物硫化體系硫化性能影響*

郭珅榮,王明超,魯國林,陳 雯,吳 磊,陳 馨, 張冶燾

(湖北航天化學技術研究所,襄陽 441003)

0 引言

EPDM絕熱層具有密度低、耐燒蝕、耐老化等優點,廣泛用于固體火箭發動機。采用過氧化物硫化體系的EPDM絕熱層,其耐高溫性能及耐老化性能更為優異,在EPDM絕熱層中獲得越來越多的應用[1-2]。但過氧化物硫化又存在硫化速率慢、硫化過程中橡膠大分子主鏈發生斷鏈和過氧化物自身副分解反應產生小分子等缺點,因此通常在配方中添加活性助交聯劑,以避免上述缺點[3-4]。目前,對過氧化物硫化膠性能的調整廣泛采用助交聯劑,添加助交聯劑在硫化前期起到臨時增塑的作用,在硫化過程中調整交聯結構、改善膠料性能、提高交聯效率和減少副反應等[5]。近年來,國內學者對助交聯劑的研究較為熱門,李秀明等在過氧化物DCP硫化體系中助交聯劑PDM、TAIC和S對EPDM硫化參數的影響,數據顯示隨著PDM、TAIC和S用量的增大,扭矩差增加,交聯程度提高[6];連曉磊等研究了由DCP和助交聯劑TAIC組成的過氧化物體系對液體EPDM的交聯的影響,結果表明,交聯密度隨TAIC用量的增加而增加[7];陳朝暉等研究了活性助交聯劑VP-4對DCP硫化EPDM的硫化特性、力學性能、耐熱空氣老化性能、交聯密度和壓縮永久變形等的影響,當VP-4用量較低(0.5~2)時,各性能最好,說明VP-4具有明顯促進交聯作用[8]。

不難發現,大多數研究目的都是偏重工程應用,試樣采用的配方都是全配方體系,注重性能參數上的規律研究,鮮有對助交聯劑對硫化性能影響的研究。本文采用簡單配方體系,著重對各助交聯劑的硫化特性進行分析[9-11]。

1 實驗

1.1 原材料

EPDM 4045,碘值g/100g,日本三井公司;DCP,純度98%,國營太倉塑料助劑廠;TMCH,純度90%,江蘇強盛;S、TAIC、PDM及其他助劑均為市售工業品。

1.2 主要儀器與設備

開煉機,XK-160型;50 t 電熱平板硫化機,老化試驗箱(401A型);橡膠硫化儀,UR2010型;電子拉力試驗機,WGDY-7150-Z08。

1.3 試樣準備

試樣配方為排除影響只采用交聯劑/助交聯劑簡單體系,本文分別按DCP/TAIC、DCP/PDM、DCP/S、TMCH/TAIC、TMCH/PDM、TMCH/S(助交聯劑為變量,DCP、TMCH為3.5 Phr)進行試樣制備。TMCH體系采用130 ℃和160 ℃兩種硫化溫度,DCP體系由于自身硫化溫度特點只采用160 ℃。

首先,使用開煉機塑煉生膠4~5遍,包輥后,依次加交聯劑和助交聯劑,待吃料完畢后,調小輥距,薄通6~8遍,之后放大輥距,制得混煉膠;返煉,出片。最后,使用平板硫化機硫化試樣,試片硫化條件:160 ℃×(10~14 MPa)×40 min,130 ℃(10~14 MPa)×40 min;硫化膠試樣在室溫下存放24 h后進行測試[12-14]。

1.4 性能測試

(1)交聯密度測定

采用平衡溶脹法測試硫化膠交聯密度。尺寸為10 mm×10 mm×2 mm,質量為m1的試樣放在裝有正庚烷的磨口廣口瓶中,在25 ℃溶脹96 h,平衡后取出。用濾紙吸凈表面的溶劑,立即放入已經稱好質量的稱量瓶中,并蓋好瓶蓋,用電子天平稱取其質量m2。然后,在50 ℃真空干燥箱中干燥至恒重,并稱取質量m3[15]。重復此操作3次,求平均值。最后,按照Flory-Rehner 公式計算得出交聯密度。

(2)力學拉伸測定

采用美國INSTRON 4505型電子材料拉伸機,按QJ 916—1985《固體發動機燃燒室內絕熱、襯層材料拉伸試驗方法》測試膠片拉伸強度、斷裂伸長率、100%定伸應力,試樣采用啞鈴型試樣進行拉伸試驗。

(3)硫化特性曲線測定

采用無轉子硫化儀按ASTM D2084—2007《用振蕩盤式硫化計測定橡膠硫化特性的試驗方法》進行測試,測試溫度為160 ℃×100 min和130 ℃×100 min,轉子轉動角度為1°,頻率為1.67 Hz。

2 結果與分析

2.1 助交聯劑對交聯密度的影響

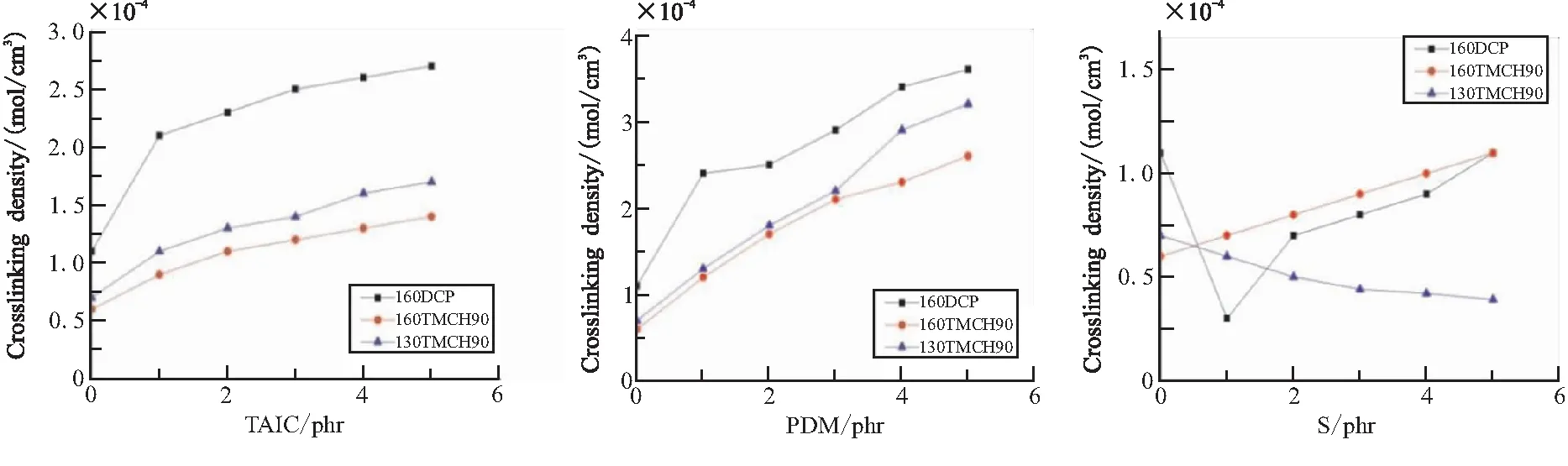

硫化膠的溶脹程度受硫化膠交聯鍵類型、交聯密度、橡膠網鏈長度、溫度、溶劑分子結構及溶劑與橡膠相互作用強度等影響。本文采用平衡溶脹法測得各硫化膠交聯密度,結果如圖1所示。

從圖1(a)中可明顯看出,DCP和90%TMCH交聯密度的高低與TAIC的用量呈正相關,隨著TAIC的用量由1phr逐步上升到5phr時,DCP體系與TMCH體系的交聯密度也逐步上升。同時,從兩者的交聯密度程度對比中,可得到160 ℃下DCP與TAIC配合更好,交聯密度明顯高于TMCH,且TAIC用量達到5phr時,也并未達到飽和,5phr時交聯密度達到2.7×10-4mol/cm3;TAIC體系下130 ℃交聯密度優于160 ℃下的交聯密度;130 ℃下,隨著TAIC用量增加,TMCH交聯密度呈現升高趨勢,在5 phr時達到1.7×10-4mol/cm3,說明TAIC能有效地增加整體體系的交聯密度。

由圖1(b)可知,在EPDM中使用PDM作為助交聯劑能得到比TAIC更大的交聯密度;隨著PDM用量的增加,DCP體系與TMCH體系交聯密度呈正相關逐漸上升, DCP與PDM的配合更好,在160 ℃時交聯效率也更高,當PDM達到5 phr時,交聯密度達到了3.7×10-4mol/cm3;對比TMCH體系,硫化溫度在130 ℃的TMCH交聯密度優于硫化溫度160 ℃下的TMCH,說明TMCH在130 ℃下硫化效果更好,且隨著PDM的用量逐漸增加,交聯密度也不斷提高。

由圖1(c)可知,S作為助交聯劑在EPDM中交聯密度最低,與DCP和TMCH體系的配合都不是很好;隨著S用量增加,DCP交聯密度逐漸增加呈正相關,硫化溫度在160 ℃下TMCH交聯密度逐漸增加呈正相關,硫化溫度在130 ℃下TMCH交聯密度逐漸減小呈負相關,原因是160 ℃下S可能起到了交聯的主導地位,正相關的呈現源于S的交聯程度,而硫化溫度130 ℃下TMCH交聯占主導,而S在130 ℃下的交聯反應不完全沒有生成太多的有效交聯鍵,甚至起到了干擾TMCH交聯的情況,從而使整體的交聯密度逐漸下降;同時,160 ℃下S與TMCH的交聯配合優于DCP。

(a)DCP/TAIC,TMCH/TAIC (b)DCP/PDM,TMCH/PDM (c)DCP/S,TMCH/S

2.2 助交聯劑對力學性能的影響

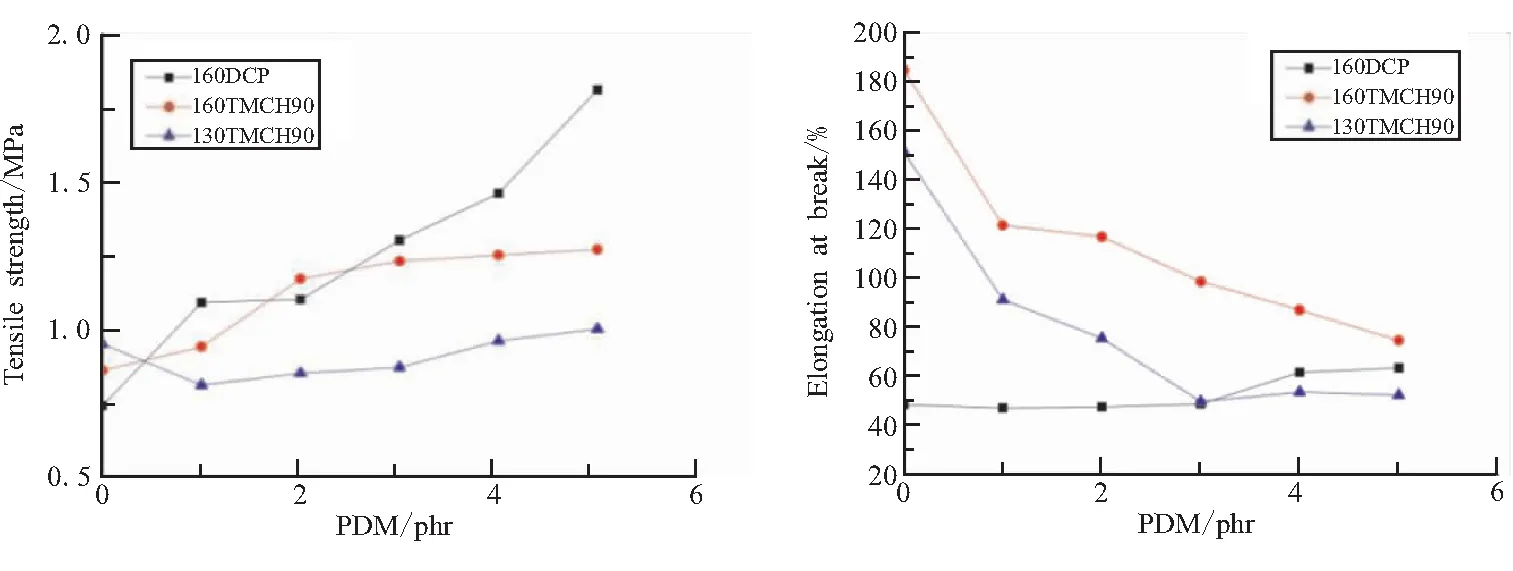

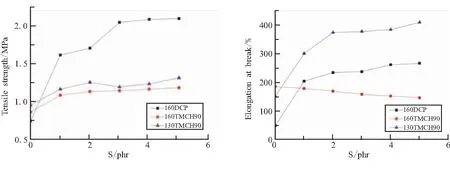

膠片拉伸強度、斷裂伸長率測試結果如圖2~圖4所示。

由圖2可知,隨著TAIC用量的增加,DCP體系下抗拉強度逐漸升高,而TMCH體系均呈現出先升高再減小的趨勢;其中,TMCH在硫化溫度130 ℃下的硫化得到的硫化膠抗拉伸強度優于160 ℃下的硫化膠,兩者都呈現出相同的規律走勢,應控制TAIC的份數在2~3 phr之間;在DCP體系中,隨著TAIC用量的增加,抗拉強度也逐漸升高。隨著TAIC的用量增加,DCP體系的斷裂伸長率逐漸增加,TMCH體系斷裂伸長率逐漸減小,加入了助交化劑TAIC,反而降低了TMCH體系的斷裂伸長率;TMCH體系在130 ℃下硫化的斷裂伸長率優于160 ℃硫化;雖然TAIC使TMCH斷裂伸長率降低,但整體來看,斷裂伸長率仍高于DCP體系。

TMCH斷裂伸長率降低的原因是TAIC的加入,加強了交聯密度使得大分子鏈間形成一定的纏結結構,阻礙了大分子鏈的滑移,從而使斷裂伸長率降低。圖2結果說明,TAIC體系交聯后形成了短的彈性鏈構成了網絡,導致材料發脆,同時具備高的抗拉強度和低的斷裂伸長率。

由圖3可知,隨著PDM用量的增加,DCP體系和TMCH體系的抗拉強度逐漸增加,但DCP的上升速率明顯快于TMCH體系;TMCH體系下160 ℃硫化膠的抗拉強度優于130 ℃硫化膠,DCP受到PDM的影響明顯,TMCH提升較小,隨著PDM用量的增加,其抗拉強度的提升不是很大。隨著PDM用量的增加,DCP體系呈緩慢上升狀態,而TMCH體系斷裂伸長率明顯降低;TMCH體系下160 ℃硫化膠的斷裂伸長率優于130 ℃硫化膠; 這一結果與圖1(b)中PDM對交聯密度的影響對應,DCP交聯密度的降低、斷裂伸長率升高,TMCH交聯密度升高、斷裂伸長率的降低,交聯密度的升高使大分子鏈間形成一定纏結結構,阻礙了大分子鏈的滑移,從而使斷裂伸長率降低。

由圖4可知,隨著S含量的增加,DCP體系和TMCH體系抗拉強度都有一定程度的提高,用量為3 phr時對DCP的提升顯著,TMCH體系受S影響不大,抗拉強度增加不多;130 ℃ TMCH體系抗拉強度優于160 ℃。隨著S含量的增加,除了硫化溫度160 ℃下TMCH體系斷裂伸長率下降,其他體系均有一定程度的上升。其中,以硫化溫度130 ℃下的TMCH體系為優,當S含量為3 phr時,斷裂伸長率達到了720.9%;從斷裂伸長率的變化可明顯看出溫度在S作助交聯劑時的重要性,160 ℃下的TMCH體系均出現了斷裂伸長率下降的情況,說明在160 ℃時S的硫化占了主導,在大分子鏈段中形成了大量的S—S鍵和S—C—S鍵,產生了較多多硫鍵其硫化膠結構中多硫鍵與C—C鍵并存,多硫鍵一般比C—C鍵更易分散應力,自然會使整體體系的交聯密度上升,讓大分子鏈段間的滑移變得困難,從而大幅度地減小了斷裂伸長率。

綜合對比試驗結果不難發現,在斷裂伸長率層面S>TAIC>PDM,這也與它們的交聯密度程度結果相符PDM>TAIC>S,交聯密度越好,其斷裂伸長率就越低。

(a)Tensile strength of DCP/TAIC and TMCH/TAIC (b)Elongation at break of DCP/TAIC and TMCH/TAIC

(a)Tensile strength of DCP/PDM and TMCH/PDM (b)Elongation at break of DCP/PDM and TMCH/PDM

(a)Tensile strength of DCP/S and TMCH/S (b)Elongation at break of DCP/S and TMCH/S

2.3 助交聯劑對硫化特性的影響

2.3.1 助交聯劑對MH-ML扭矩差的影響

助交聯劑TAIC、PDM及S對MH-ML扭矩差的影響如圖5所示。

由圖5(a)可知,DCP的初始扭矩差就大于TMCH,且TAIC對DCP的提升較為明顯,當用量為3 phr時,扭矩差由1 phr時的1.2 dN·m提升至1.5 dN·m;TAIC對TMCH的提升很有限,且與溫度關系不大,在160 ℃和130 ℃下都沒有明顯提升變化,說明TMCH作交聯劑時分解產生的自由基效率有限,用來奪取大分子鏈上H的交聯劑占交聯劑分解或消耗總量的一小部分。同時也表明,TMCH/TAIC體系沒有實現更大的扭矩增加。因此,TAIC對TMCH引發的EPDM硫化具有輕微的促進作用。

由圖5(b)易得,PDM對DCP體系和TMCH體系的扭矩差都有明顯地提升,且TMCH體系中溫度也起到了一定的作用,硫化溫度130 ℃體系優于160 ℃體系,這可能與TMCH的最適硫化溫度有關,在硫化溫度130 ℃下TMCH的硫化效率優于160 ℃。PDM的用量與整體各個體系扭矩上升趨勢呈正相關,說明PDM作助交聯劑時,與DCP和TMCH的配合都很好。得益于PDM的交聯機理,PDM具有極性多官能團和較低的相對分子質量,能通過加成反應形成反應性很強的基團,這些基團可以均聚或接枝到大分子鏈上。隨著用量的提升,PDM自身加成的量也增加,形成的基團也更大,從而形成更大的交聯網絡。

由圖5(c)可知,S對DCP體系和160 ℃ TMCH體系的扭矩差有提升作用,而對130 ℃ TMCH體系呈下降趨勢。無論DCP體系還是TMCH體系,在加入S后,其初始扭矩差都有一個很明顯的下降,這一部分源自于S交聯形成的S—S鍵鍵能小于C—C鍵能,S的加入反而會使體系的扭矩差下降。隨著S用量的不斷增加,DCP體系和160 ℃體系形成了更多的S—S,對體系扭矩差的提升起到了一定的作用,但在130 ℃下S的交聯效率低,未能形成有效交聯的同時搶奪了很多原本TMCH能形成交聯點的位置,與TMCH產生了競爭關系,從而隨著S用量的增加,正硫化溫度130 ℃下TMCH體系的扭矩差不斷下降。

(a)DCP/TAIC,TMCH/TAIC (b)DCP/PDM,TMCH/PDM (c)DCP/S,TMCH/S

2.3.2 助交聯劑對T90正硫化時間的影響

助交聯劑TAIC、PDM及S對T90正硫化時間的影響如圖6所示。

由圖6(a)可知,TAIC作為助交聯劑加入體系后,對正硫化時間有一定程度減小,且與其用量呈現出先升高再下降的趨勢,可理解為隨著交聯反應的進行,TAIC環狀聚合或逐步分解出烯丙基和懸掛乙烯基等活性基團,增加了不飽和基團的濃度,使反應速率增加,縮短了部分正硫化時間。

(a)DCP/TAIC,TMCH/TAIC (b)DCP/PDM,TMCH/PDM (c)DCP/S,TMCH/S

由圖6(b)可知,PDM的加入使DCP體系的正硫化時間上升,使TMCH體系的正硫化時間下降,說明PDM作為助交聯劑時,與TMCH的配合效果優于DCP,PDM的加入可減小TMCH體系的正硫化時間;同時,TMCH體系中160 ℃的正硫化時間小于130 ℃。

由圖6(c)可知,S對硫化體系的影響與溫度和用量都有密切關系;在160 ℃ TMCH體系下,S用量為1 phr時,正硫化時間很短,說明此時TMCH起到了硫化主導作用,而隨著S用量的增加,正硫化時間急速上升,此時S達到了分解條件逐步放出S離子形成相應的S—S鍵、C—S鍵;在130 ℃TMCH體系下,由于溫度較低,S的反應活性也相應降低,此時TMCH就作為主導進行交聯。因此,顯現不出來S對正硫化時間延長的特點。

2.4 分析與討論

從交聯密度角度出來,PDM作助交聯劑的效果比TAIC和S好,TMCH體系下TAIC、PDM作助交聯劑時,130 ℃的交聯密度總是優于160 ℃,說明TMCH在130 ℃下交聯效率更好;當S作為助交聯劑時,TMCH在160 ℃下交聯密度更好。對比TAIC與PDM分析認為,在160 ℃下S參與了交聯,130 ℃下S的加入反而與TMCH交聯產生了競爭關系,使交聯密度逐漸降低;同時,DCP體系下加入助交聯劑的交聯效果大多優于TMCH體系。

而在力學層面,對抗拉強度影響較大的是TAIC,對斷裂伸長率影響較大的是S;交聯密度隨用量變化的走勢大體上與抗拉伸強度成正比,與斷裂伸長率成反比,其中也有部分不符合此規律,如TAIC的抗拉強度隨TAIC的用量先上升再下降,這是因為TAIC在硫化過程中烯丙基的雙鍵被打開,通過單體或均聚物的形式與EPDM發生接枝和共交聯,形成活性劑橋鍵,但形成交聯點的位置有限,過量后很容易飽和,而多余殘留的TAIC自由基分散在膠料中,反而使整體的抗拉強度下降。

再從硫化特性曲線中也可得到各助交聯劑對扭矩差和正硫化時間的影響,發現TAIC具有較好的穩定性,TAIC用量的變化不影響扭矩差和正硫化時間的變化;隨著PDM用量的增加,可使扭矩差得到提升,同時使正硫化時間部分縮短;S的加入會讓扭矩差降低,使正硫化時間大幅度延長。

綜上,結合部分文獻分析,可認為TAIC、PDM、S三種助交聯劑的硫化特性各有不同,TAIC起到了降低反應門檻,只對硫化程度有作用。所以,性能的改變與其用量關系不是很明顯,TAIC的加入能起到促進交聯的作用,對硫化膠的性能提升較為有限。PDM的使用可極大增加硫化膠交聯密度,同時有效降低正硫化時間,增降的幅度與其用量成正相關,可有效作為調節交聯密度和正硫化時間的助交聯劑來使用。S的硫化特性主要體現在對斷裂伸長率的調控,S自身本就可作為交聯劑使用,導致它與DCP、TMCH存在一定競爭關系,使得出現極小的交聯密度和正硫化時間延的現象。

3 結論

(1)TAIC的加入對TMCH體系和DCP體系都有提升,最主要的變化在于抗拉強度的提高和斷裂伸長率的降低。隨著TAIC用量的增加,DCP體系的抗拉強度提高了220%,而TMCH體系的斷裂伸長率降低了29.7%。在硫化特性方面TAIC延遲硫化,同時提高了扭矩差,隨著用量的增加,DCP體系的扭矩差增加了25%。結合TAIC所有試驗數據不難發現,TAIC的加入只能在原有交聯劑的性能上降低反應門檻,促進交聯劑與橡膠的交聯形成,而不能改變交聯類型與性質,在交聯過程中主要起輔助作用。

(2)PDM對交聯密度的提升最為明顯,隨著用量的增加,DCP體系交聯密度提升了208%,TMCH體系平均提升了317%;力學層面PDM的加入,可讓抗拉伸強度增加,斷裂伸長率下降。從硫化特性方面就可看出,PDM不同于其他兩者的特點,它是唯一一個對扭矩差和正硫化時間都有較大影響的助交聯劑,TMCH體系的扭矩差平均增加了25%,正硫化時間平均縮短了50%。從實驗數據可看出,實驗結果與PDM的用量關系較大,規律走勢一致。

(3)S對硫化性能最顯著的影響是提高斷裂伸長率和延遲硫化。隨著S用量的增加,DCP體系的斷裂伸長率提升了400%,TMCH體系提升了167%;同時,S的加入會大幅度延長正硫化時間。對比硫化溫度160 ℃下的TMCH體系和硫化溫度130 ℃下的TMCH體系可看出,S交聯過程與溫度和用量都有關系,溫度越高,用量越大,正硫化時間就越長。

(4)TMCH與DCP雖同為過氧化物交聯劑,但對三種助交聯劑的適配性各有不同,且對在最適硫化溫度上也存在較大差異,TMCH體系下的硫化溫度在130 ℃為宜。但在各項性能對比下,無論從性能上還是穩定性上,DCP體系都要優于TMCH體系。