半潛式生產平臺船體立管系統的建造安裝技術

萬秀林, 王瑞平, 魏玉壘, 曹 揚

(海洋石油工程(青島)有限公司,青島 266520)

0 引 言

立管是海上油氣生產平臺連接海底生產井口的重要系統,在油氣田開發工程中起到極其重要的作用。相對于固定式平臺,半潛式生產平臺的立管系統設計條件更加苛刻、性能要求更高,在此條件下衍生出更復雜的系統組成及建造策劃難點。

半潛式生產平臺的立管通過柔性接頭接入平臺后[1],以柔性接頭為界面,在船體浮筒頂部及立柱外部的延伸,稱為“船體立管”系統。船體立管與水下立管同宗同源,在管線材質、壓力等級、涂覆工藝等方面,設計要求基本一致,同時還需考慮與半潛式生產平臺上的各類工藝設備及附屬結構的建造安裝過程協同處理,總體建造工藝較為復雜。

在國內以往研究文獻中,多數是水下立管系統方面有關動力分析[2]、強度及疲勞分析等基礎研究[3]。在施工層面,在陵水17-2項目之前,國內尚無深水半潛式生產平臺的實施,因此立管建造安裝的研究一直在固定式平臺方向[4-5]。

本文依托陵水17-2項目的建造實施過程,將半潛式生產平臺船體立管系統的系統組成、總體建造工藝、施工關鍵點進行系統性歸納整合,為未來深水浮式生產裝置立管系統的建造提供參考。

1 船體立管系統的組成

船體立管系統界面多,跨多個專業,包括船體立管管線、立管卡子及結構支撐、立管接收器、水下安全隔離閥及控制系統、立管監測系統、防墜物及防碰撞保護框架等。

1.1 船體立管管線

船體立管管線,根據其功能,可以分為生產管、產出油外輸管、產出氣外輸管、生產輔助立管等。

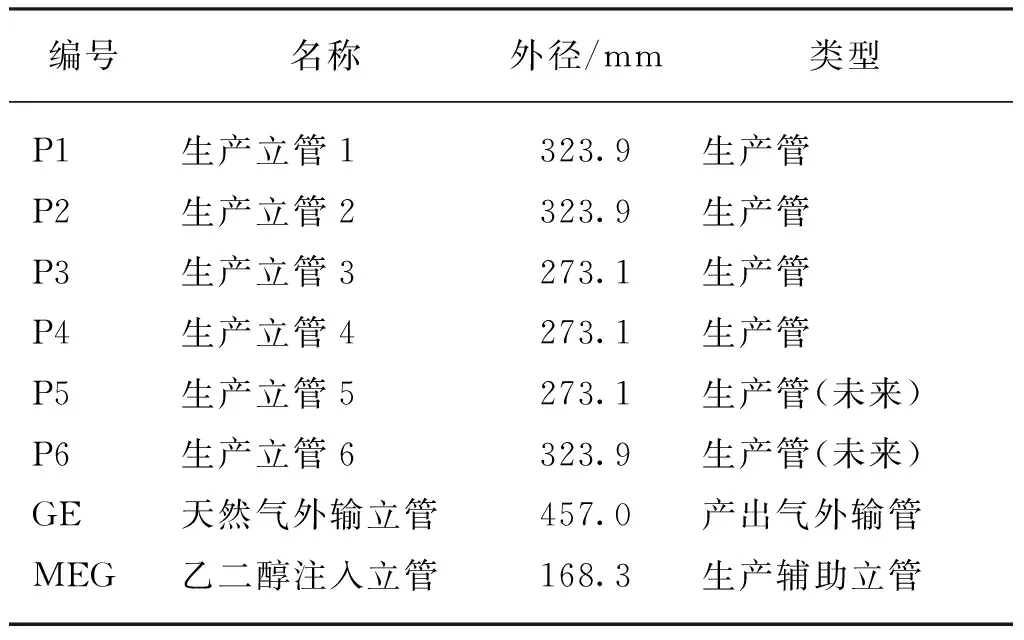

陵水17-2項目船體立管管線共有6根(見圖1和表1),包括2根12.75寸生產管、2根10.75寸生產管、1根18寸天然氣外輸管,以及1根乙二醇注入管。同時,考慮到未來氣田擴容的需要,平臺設計預留了2根未來生產立管。另外需要說明的是,陵水17-2平臺產出凝析油直接儲存在船體內部的凝析油儲存艙,并通過穿梭油輪完成外輸任務,因此平臺未設置產出油外輸管。

表1 船體立管管線清單Tab.1 List of hull riser piping

圖1 船體立管管線布置圖Fig.1 Layout of hull riser piping

1.2 立管卡子及結構支撐

船體立管管線通過結構卡子及支撐連接至船體外板進行固定。與固定式平臺的立管卡子[5]類似,半潛式生產平臺的立管卡子及結構支撐可分為導向抱卡型和錨固懸掛型兩類(見圖2)。

圖2 船體立管卡子及結構支撐示意圖Fig.2 Schematic diagram of hull riser clamps and foundation

立管結構支撐的典型形式即導向抱卡型,一般包括基座、下鞍座及上鞍座三部分。基座與船體焊接,上、下鞍座成卡子狀,環抱船體立管后,與基座通過螺栓連接。

船體立管頂部的支撐結構為錨固懸掛型,除基座、鞍座外,還會設置錨固套筒與立管進行焊接,錨固套筒外部設計有懸掛支撐結構,通過抱卡與基座通過螺栓固定。

立管卡子內部設置氯丁橡膠(見圖3),確保船體立管表面的防腐涂層不被磨損破壞。同時,立管卡子內徑(含氯丁橡膠)一般會比立管外徑(含涂覆層)大6~10 mm,即每側有3~5 mm間隙。

圖3 立管卡子氯丁橡膠Fig.3 Riser clamp and neoprene

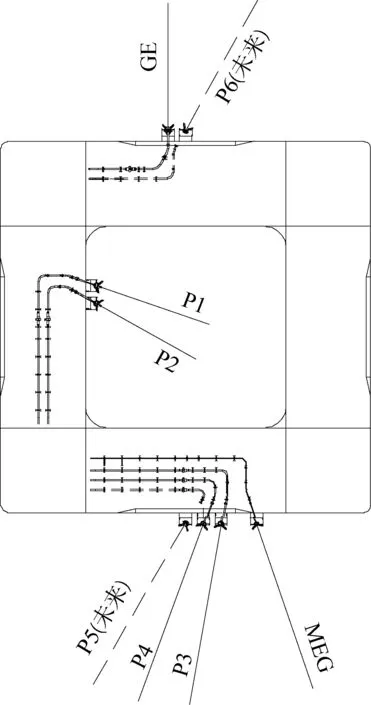

1.3 立管接收器及支撐結構

立管接收器及支撐結構是用于半潛式生產平臺立管回接至船體的關鍵連接結構,由立管接收器(receptacle)、支撐結構(porch)、柔性接頭組成(見圖4)。立管接收器一般設計有“籃子”狀開口,立管回接至船體時,通過將立管頂部的柔性接頭懸掛放置在立管接收器的開口內部,柔性接頭頂部連接船體立管管線,實現與平臺工藝處理設備的連通。

圖4 立管接收器及支撐結構Fig.4 Riser receptacle and porch

1.4 水下安全隔離閥及控制系統

水下安全隔離閥(SSIV)是用于立管系統發生火災或泄漏等極端情況時,及時切斷平臺與水下立管的連通,隔離并確保生產平臺和人員安全的重要控制設備[6]。其控制系統一般包括臍帶纜上部終端TUTA、臍帶纜、X臍帶纜下部終端UTA、液電飛線,控制系統附件包括臍帶纜護管J-tube及基座、飛線保護盒、SSIV操作平臺等。

考慮火災對閥門的影響,SSIV一般設置在水下。陵水項目在項目初期通過分析SSIV在不同設計位置的安全性和工程可實施性[7],將SSIV布置在船體浮筒頂部。因此,SSIV及其臍帶纜控制系統均需要在船體浮筒頂部完成路徑布置及結構基座設計(見圖5)。

圖5 SSIV及臍帶纜控制系統Fig.5 SSIV and umbilical system

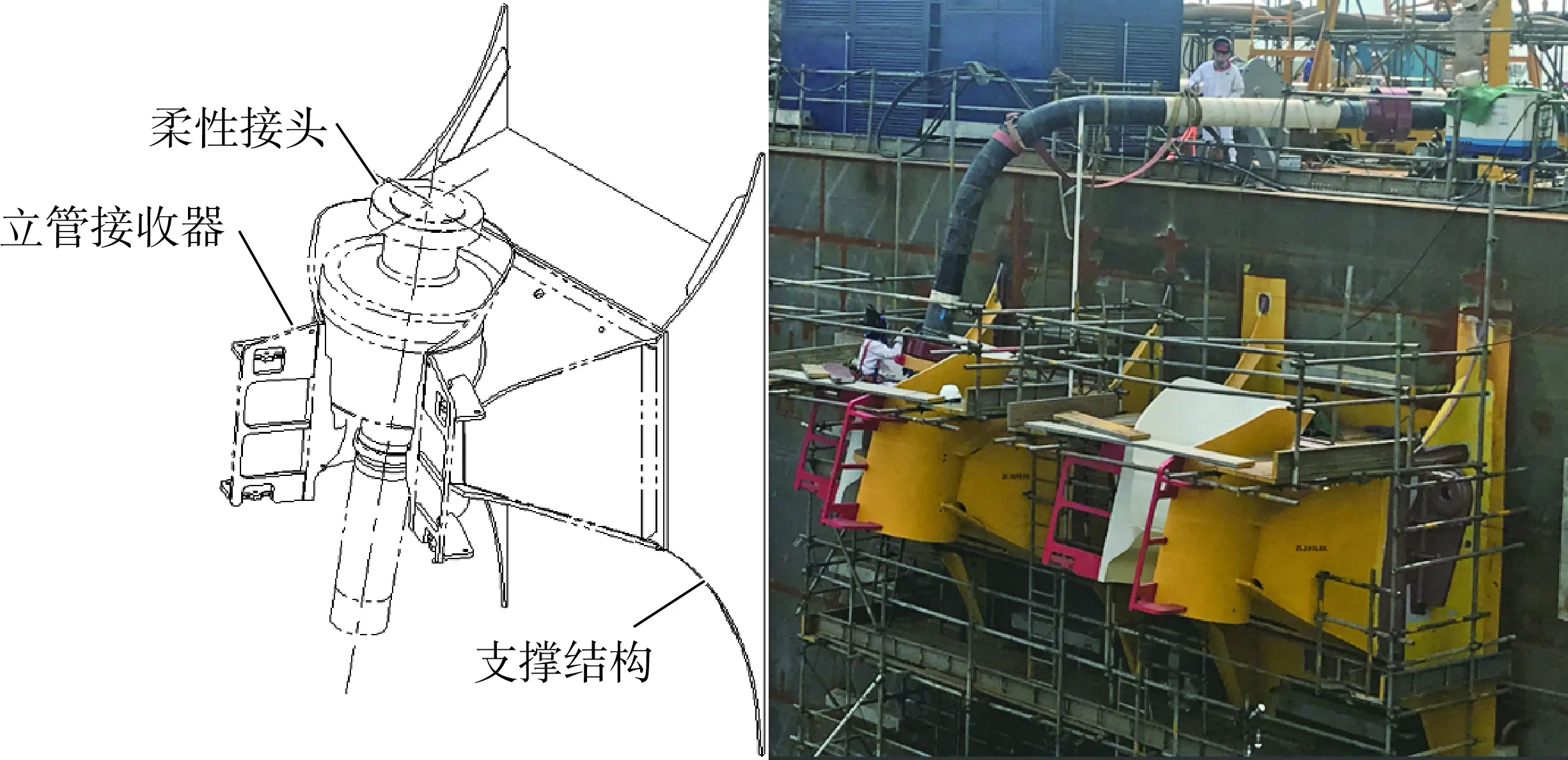

1.5 立管監測系統

立管監測系統主要用于監控外輸立管的應力、疲勞、VIV/VIM等數據。其控制系統在平臺中控室,通過設置在船體上的監測電纜護管及電纜固定卡子,延伸至外輸立管管體外側,甚至水底。系統組成主要包括控制系統、電纜、監控應變片等。如圖6所示,其中水下電纜及水下接線箱屬于船體建造施工范圍。

圖6 立管監測系統布置Fig.6 Layout of SCR monitoring system

1.6 防落物及防碰撞保護框架

防落物及防碰撞保護框架一般用于保護半潛式生產的船體立管或水下安全隔離閥等重要設備,不受海面及水下異物或墜物帶來的碰撞損壞。按種類分為防落物保護框架、防碰撞保護框架。

此類保護框架一般設計為4腿或6腿,為可拆卸設計形式。底部基座與船體焊接,基座與保護框架的支腿采用螺栓連接。支腿上會設計用于接收碰撞能量的緩沖筒。如圖7所示,從左至右依次為立管防碰撞保護框架、SSIV防落物保護罩、立管防落物保護罩。

2 建造安裝工藝流程

2.1 分段預制階段相關基座的施工

從第1節可以看出,在整個船體立管系統中,每一項內容均需要設置基座與船體外板進行焊接連接,至少包括:

(1) 立管基座。

(2) SSIV基座。

(3) SSIV控制臍帶纜護管支架。

圖7 防落物及防碰撞保護框架Fig.7 Riser guard/drop objects protection guard/SSIV protection frame

(4) SSIV控制臍帶纜相關附件基座。

(5) 立管接收器。

(6) 立管防撞保護架基座。

(7) 水下隔離閥防落物保護架基座。

(8) 立管外輸監測系統電纜卡子基座。

上述基座,均應屬于船體建造分段預制及預舾裝階段完成的施工項。在船體生產設計時應通盤考慮,將相關系統的基座加入分段生產設計三維模型中,在分段級別完成建模及出圖,進而保證此類大量基座在分段預制階段能夠完成焊接。否則,如果后續在船體分段總裝搭載階段再完成此類基座的焊接,一方面,施工條件將會變得更加艱難,由平面工位變成了現場高空工位;另一方面,也是更為重要的,此類基座所在位置,大部分位于船體浮筒頂部,而浮筒是船體壓載艙所在地。如此大量基座焊接,會造成大面積油漆損壞,將會對壓載艙油漆壽命、船體PSPC標準的實現,乃至整個平臺的防腐壽命造成不可估量的損失。

2.2 船體立管預制

2.2.1 預制前準備

立管預制需要準備圖紙、程序、材料、場地設備并進行技術交底。

2.2.2 下料、坡口準備

(1) 立管下料應在車間或在有防護的棚子內進行。

(2) 下料應在專用平臺或專用胎具上進行。

(3) 下料前,應仔細檢查材料,不能使用的部分應切除。

(4) 切割下料應根據圖紙進行,并標記下料信息。

(5) 切割后端面應清理干凈,防止油漆、雜物、熔渣、氧化物、油品等污染。

(6) 立管坡口應在坡口加工設備上進行加工,坡口加工后,應進行保護。

2.2.3 組對

立管組對在坡口加工完成后進行,要求如下:

(1) 組對前,應用手工或機械的方法清理管內外表面,在坡口處應清理掉油漆、熔渣、氧化皮、油污等其他雜質。

(2) 組對應在專用的胎具上進行。

(3) 不應強力組對立管,不應用機械方法矯正。

(4) 組對完成不能及時焊接的管口,應做好保護。

(5) 立管管口組對錯邊量推薦如下: 按照API1104要求,外壁錯邊量≤3 mm,內壁錯口應盡量減小,保證根部焊接及通徑質量;直線度控制在長度的0.1%以內。

2.2.4 焊接

焊接應由具備合格資質的焊工,按照批準的焊接工藝進行。

2.3 船體立管系統的安裝

船體立管系統的安裝,多數發生在船體總裝搭載階段,一般是在船體主結構封頂完成之后。此階段的主要工作是立管及相關設備的安裝。包括第1節中提到的所有功能設備及系統。在考慮建造策略及工藝流程時,船體立管系統內部有兩類安裝順序原則須特別關注:

(1) 空間先后原則。

此原則是指,船體立管系統的各單項需遵循由里到外,由下到上的大原則。例如,立管保護罩、SSIV防落物保護框架,均需在立管及水下隔離閥安裝完成之后才可以安裝就位。

(2) 工藝順序原則。

此原則是指船體立管系統的各單項需遵循所涉及的船體立管工藝流程及設備特性。例如,由于SSIV水下隔離閥的安全要求極高,其壓力及功能驗證都在工廠內早已試驗完成。而船體立管的通徑、試壓則是在施工場地的條件下對立管建造過程的驗證。這2種情況決定了半潛式生產平臺的SSIV安裝,建議在船體立管安裝結束并完成通徑、試壓、清潔等工作后,最后進行SSIV精就位安裝,并最終與船體立管進行焊接。

2.4 船體立管系統整體建造工藝流程

船體立管系統的整體建造工藝流程,需要將船體預制階段、船體總裝階段及舾裝完善階段等主建造流程與船體立管系統中的各單項的建造特點進行有機結合。需重點考慮以下兩點:

(1) 要充分識別半潛平臺的立管系統中需要與船體結構進行焊接的基座、支架信息,確保船體分段一體化預制的完整性。

(2) 舾裝完善階段的流程,需要根據各單項的結構特點,充分識別空間先后原則及工藝順序原則。

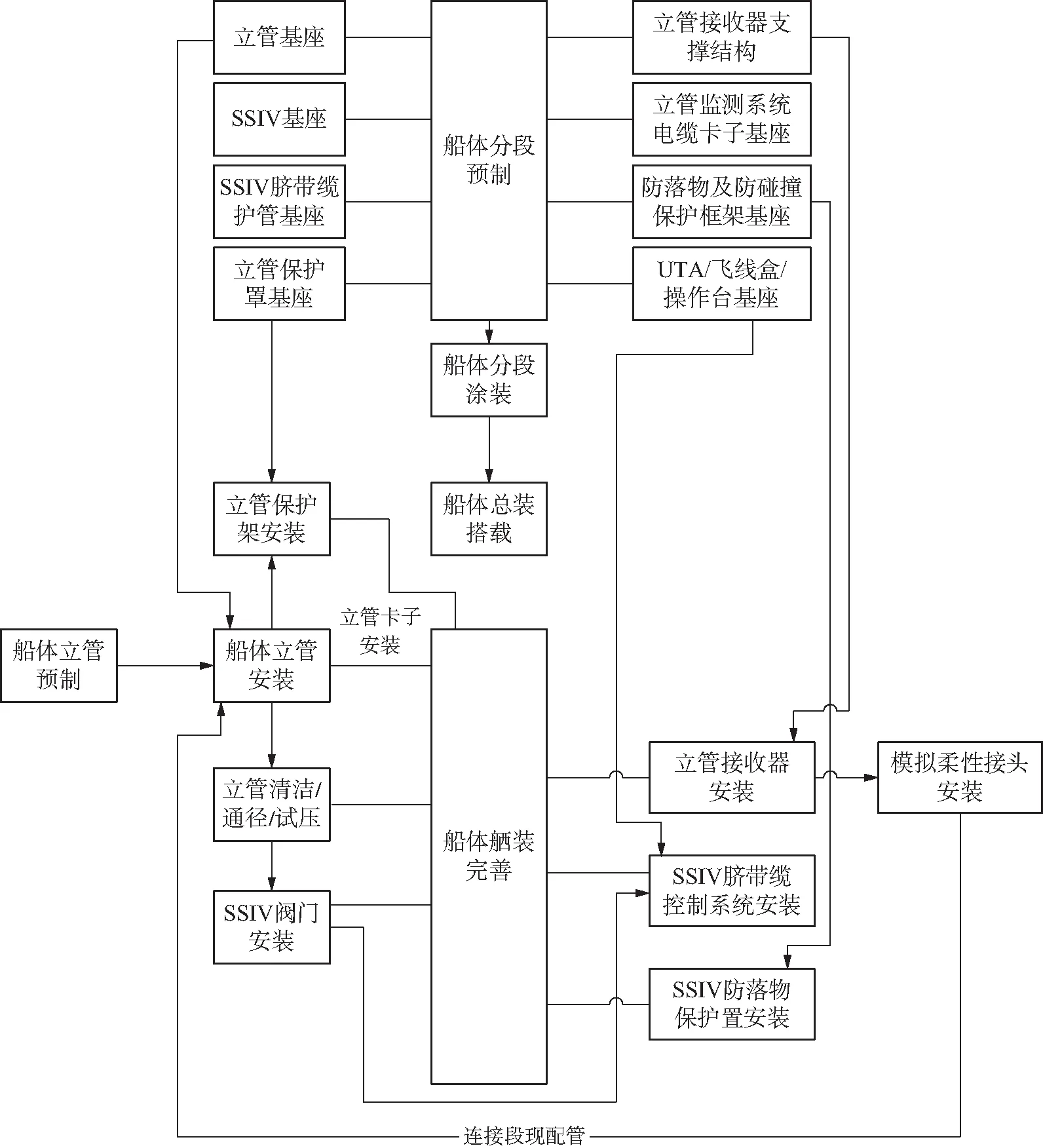

在陵水17-2項目中,圍繞船體主建造流程,船體立管系統各子版塊的邏輯關系及整體建造工藝流程如圖8所示。

圖8 船體立管系統整體建造工藝流程圖Fig.8 Flowchart of construction process of hull riser system

3 施工關鍵要素

依托在陵水17-2項目建造過程中遇到的問題,本節梳理在船體立管系統的預制及安裝過程的施工關鍵點。

(1) 在總裝條件允許的情況下,盡量建造船體立管管線的總裝焊口數量。

預制單管長度盡量達到2~3根原料管,即24~36 m。相比預制焊口,總裝焊口的施工難度包括工位不便、焊接沖氬難度大(管材涉及復合材料)、節點涂覆設備高空操作難度大等。

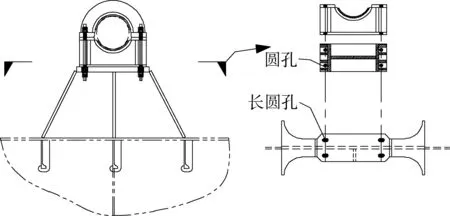

(2) 各類基座的螺栓開孔,需考慮跨分段就位偏差和螺栓孔形式。

上文提到,多數船體立管系統的結構支撐由基座及鞍座組成。由于船體立管系統空間跨度極大,立管、臍帶纜護管等長直結構跨越多個分段,為保證在總裝搭載階段此類結構物的安裝能順利完成,基座螺栓孔建議設置為“長圓孔+圓孔”的形式(見圖9),可以滿足立管系統存在微小偏差下的安裝。

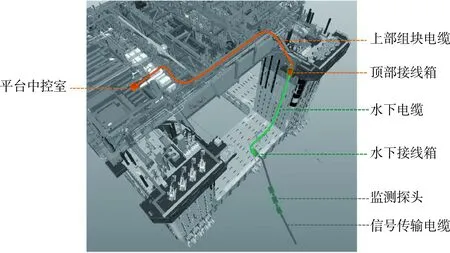

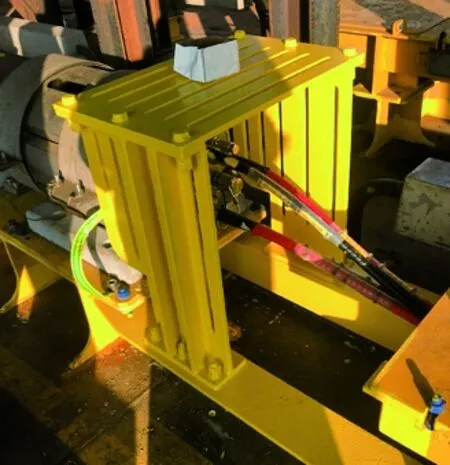

(3) 各類系統安裝完成后的海運固定。

半潛式生產平臺建造調試完成后,相較于常見的大型半潛駁干拖運輸,有部分項目會選擇濕拖。而濕拖過程的吃水深度決定了半潛式生產平臺船體浮筒頂部的立管系統及附件,需要進行特定的濕拖海運固定。此類固定加強,多以綁扎、緊固、增加保護罩等形式體現(見圖10)。

圖9 立管基座與卡子的螺栓開孔Fig.9 Slot bolt holes for riser support and clamps

(a) SSIV保護罩海固鋼絲繩

(b) 飛線槽海固加強角鋼

(c) UTA海固保護罩

4 結 語

半潛式生產平臺作為一種極其重要的浮式生產裝備,依靠其在深水海洋石油領域多年的項目開發及生產實施經驗,在當前及未來一段時間內都將是深水油氣開發的重要選項。對此類平臺持續深入地開展建造技術研究,有助于提高我國浮式生產裝置的建造水準。

通過對陵水17-2半潛式生產平臺船體立管系統進行專業化研究梳理,將工程項目中多項環環相扣、互相關聯的施工關鍵項有機地串聯了起來。特別是對船體立管系統整體建造安裝工藝流程的梳理,將對半潛式生產平臺這種新興深水開發項目的建造實施起到積極的推動作用。