氣霧化鈦合金粉末快速凝固過程模擬

王利卿,趙少陽,談 萍,殷京甌,李增峰,沈 壘

(西北有色金屬研究院 金屬多孔材料國家重點實驗室,陜西 西安 710016)

1 前 言

球形鈦合金粉末具有良好的流動性,是3D打印鈦合金產品的基礎原材料[1]。目前氣霧化制粉工藝是制備球形鈦合金粉末最成熟、最廣泛的技術。經過幾十年的發展,氣霧化制粉技術已經在粉末粒徑控制、雜質元素含量控制、粉末缺陷控制以及制粉裝備、工藝研發等方面取得了顯著進步,形成了電極感應熔化氣霧化(electrode induction-melting gas atomization,EIGA)、冷坩堝感應熔化氣霧化(vacuum induction-melting gas atomization-cold-wall crucible,VIGA-CC)等技術,有力地支持著3D打印技術的發展[2-4]。

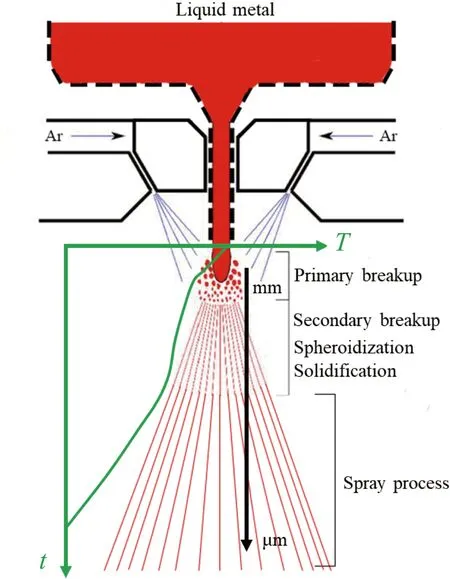

氣霧化制粉過程包含合金熔化、液流破碎、熔滴球化、熔滴凝固和熔滴(或粉末)飛行5個過程,如圖1所示。由于鈦合金粉末的形成過程是在封閉空間中且在極短時間內完成,整個過程伴隨著高溫和高速飛行,因此很難實現可視化研究。仿真模擬為重現制粉過程提供可能,研究人員通過仿真模擬對氣流速率分布、液流破碎與液滴形貌演變規律等開展了大量研究工作,對熔滴破碎過程與粉末粒徑分布規律及其影響因素等有了更深入的認識[5-7]。上述研究重點關注氣流與液流之間的相互作用規律,通常假設破碎過程中液流溫度保持不變,而實際上當液流離開熱源后,其溫度即開始降低,特別是在氣液兩相相互作用過程中,氣流的強制冷卻會加速金屬液流或熔滴的凝固過程。

圖1 氣霧化過程示意圖Fig.1 Schematic diagram of gas atomization

熔滴凝固是氣霧化制粉過程中非常重要的環節。首先,制備球形粉末必須要滿足的條件是熔滴凝固時間要大于球化時間。其次,凝固過程決定了粉末的微觀組織特征,包括合金元素分布、物相組成、晶粒形貌等。所以,研究熔滴凝固過程對理解和調控粉末形貌、微觀組織特征具有重要的意義。

Yang等[8]利用牛頓(Newtonian)傳熱模型,對Ti-48Al(原子百分數)合金熔滴的傳熱、形核、凝固過程進行了分析,并結合粉末微觀組織進行驗證。結果表明,粉末微觀組織與其粒徑大小直接相關,隨著粉末粒徑的增加,初始形核數量增加,同時粉末微觀組織由胞狀晶組織向枝晶組織轉變。但文獻中并未對氣流速率和熔滴散熱過程給予關注,氣流速率或者氣液速率之差對傳熱過程具有決定性影響,而氣流速率由霧化器結構、參數決定,因此本文擬采用Fluent軟件模擬計算霧化器形成的氣流速率分布狀態,以此為基礎模擬鈦合金熔滴在氣流中的傳熱特性,得出熔滴直徑、氣流速率對熔滴冷卻速率、凝固過程的影響規律。

2 模擬方法與過程

2.1 霧化氣流速率分布

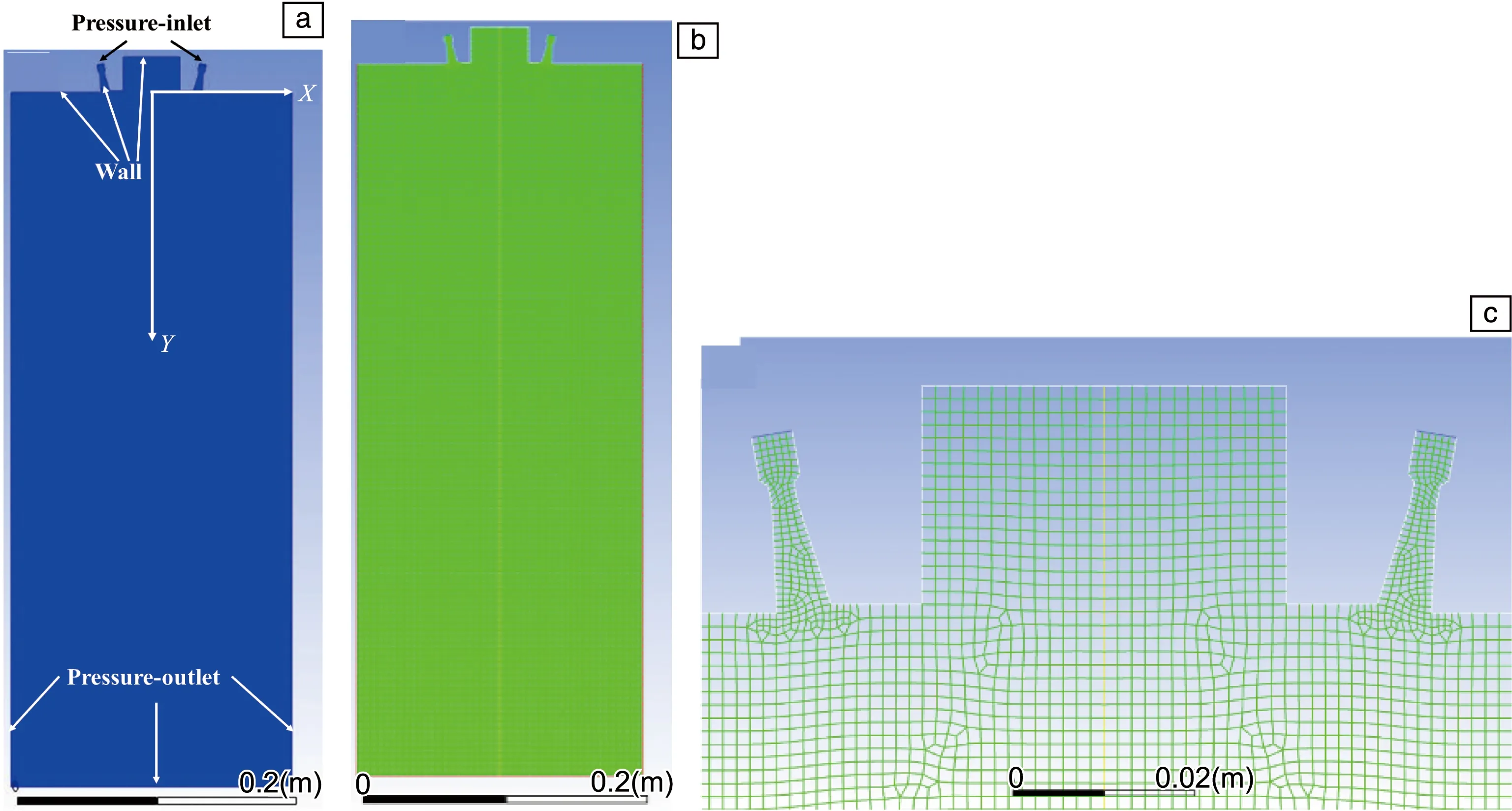

氣霧化過程中,霧化氣體以一定壓力進入霧化器,經過壓縮、膨脹過程,氣流速率提高。經過測繪得到霧化器的幾何模型,由于霧化器、霧化室均具有旋轉對稱性,為提高計算效率,將霧化器幾何模型簡化為二維軸對稱模型,幾何模型與邊界條件如圖2a所示。網格劃分采用四邊形網格,氣體噴管內網格劃分尺寸為0.5 mm,其他區域網格劃分尺寸為1 mm,最終網格總數為23 419(如圖2b和2c所示)。將霧化器模型及網格導入Fluent軟件,選用標準k-ε湍流模型,忽略重力作用,利用穩態求解計算不同壓力下氣流速率的分布狀態,計算迭代次數為1000次。霧化氣體為高純氬氣(Ar),其熱物理性能如表1所示,設置霧化氣體溫度為300 K,霧化壓力分別為2,4,6,8和10 MPa。

圖2 霧化器模型圖及其網格劃分:(a)霧化器幾何模型圖與邊界條件,(b)計算區域網格劃分,(c)噴管區域網格劃分細節Fig.2 Model diagram of the atomizer and its mesh grid: (a) model diagram and boundary condition of the atomizer, (b) mesh grid of the computation domain, (c) details of the mesh grid at nozzle

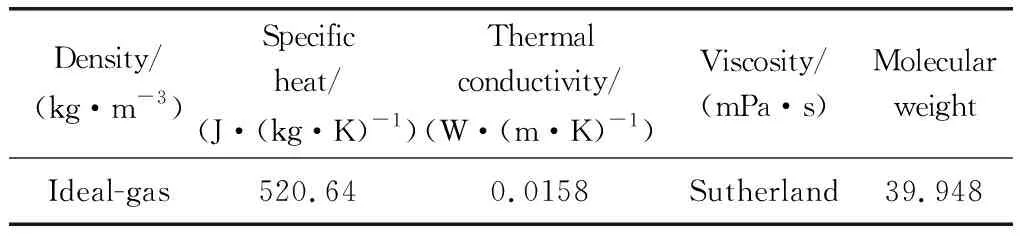

表1 霧化氣體Ar的熱物理性能

2.2 鈦合金液滴凝固過程

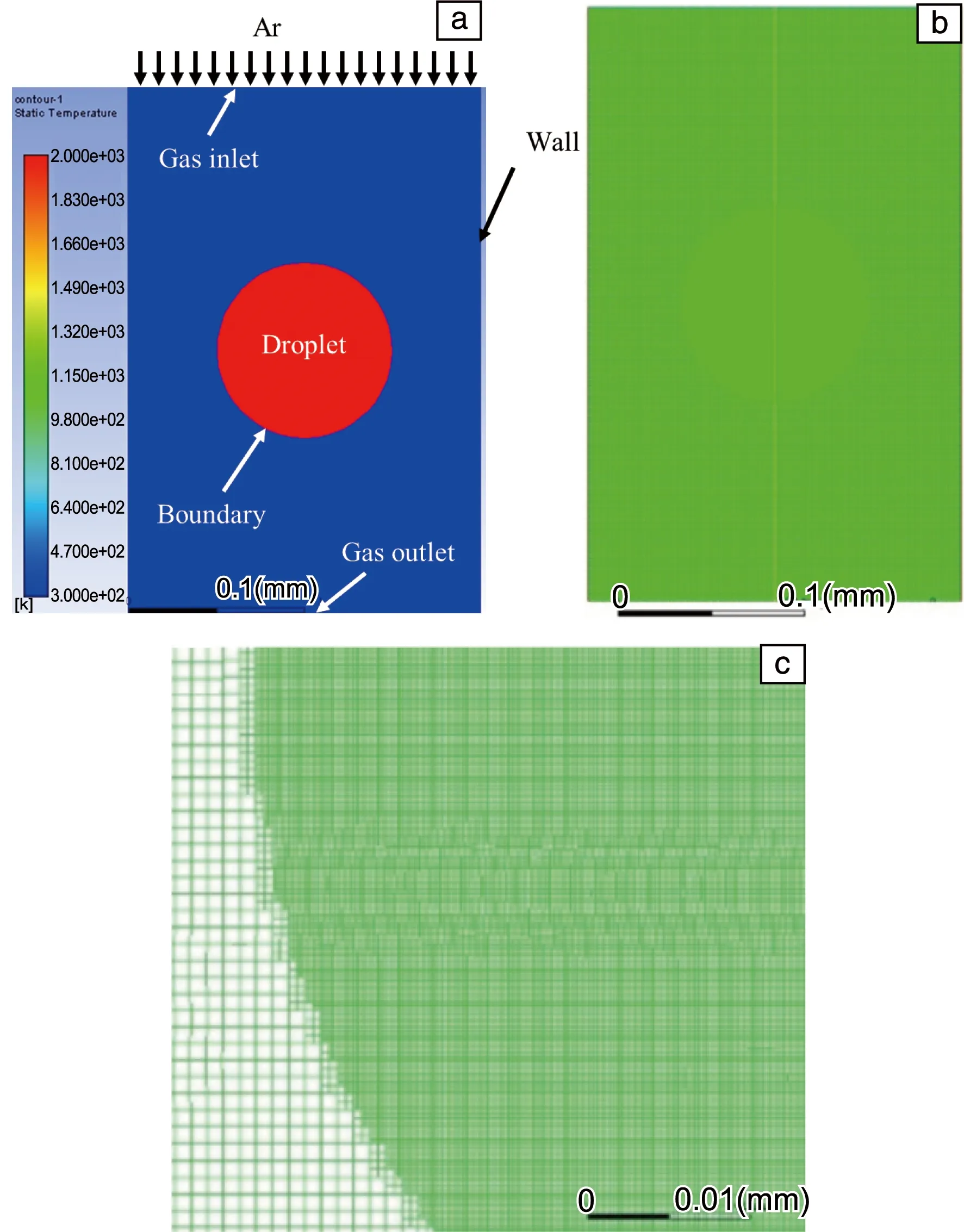

液流在高速氣流作用下破碎得到細小鈦合金熔滴,熔滴在氣流強制冷卻作用下快速凝固,同時在氣流帶動下快速飛行。針對熔滴快速凝固過程,選取霧化室狹小空間內不同粒徑的鈦合金熔滴為研究對象,模擬其在氣流中溫度、固液相分布等變化規律,其幾何模型與邊界條件如圖3a所示。網格劃分同樣采用四邊形網格,鈦合金熔滴內網格劃分尺寸為0.0002 mm,其他區域網格劃分尺寸為0.001 mm,最終網格總數為42 146(如圖3b和3c所示)。將霧化器模型及網格導入Fluent軟件,選用標準k-ε湍流模型、熔化/凝固模型(solidification/ melting model),設置Y軸方向重力加速度為-9.8 m·s-2。采用瞬態求解,選擇壓力速度耦合算法(pressure implicit with splitting of operators,PISO)計算熔滴溫度變化與凝固過程。時間步長為0.2 ms,每步計算迭代20次,共計算100個時間步(即20 ms)。

圖3 鈦合金熔滴凝固模型圖及其網格劃分:(a)計算區域模型圖與邊界條件,(b)計算區域網格劃分,(c)界面處網格劃分細節Fig.3 Model diagram of the solidification process of titanium alloy droplet and its mesh grid: (a) model diagram and boundary condition of the computation domain, (b) mesh grid of the computation domain, (c) details of mesh grid at the interface

設置氬氣為基礎相,Ti-6Al-4V合金熔滴為第二相。對整個計算區域初始化,霧化氣體為高純氬氣且溫度為300 K,設置計算區域鈦合金熔滴體積分數為1、溫度為300 K,計算氣流場分布;待氣流場穩定后導入(Patch)溫度為2000 K的鈦合金熔滴,通過對Ti-6Al-4V合金熔滴的熱物理性能進行簡化(如表2所示),計算熔滴凝固過程。利用上述方法分別計算氣流速率為32,150和300 m·s-1條件下、直徑為45,100,250 μm熔滴的凝固過程。

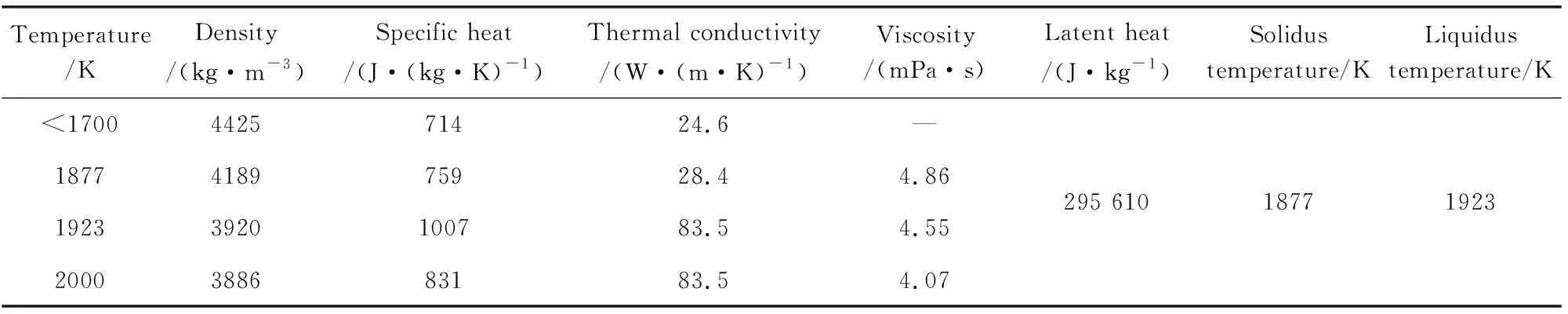

表2 Ti-6Al-4V合金熔滴在不同溫度下的熱物理性能[9-12]

3 結果與討論

3.1 霧化氣流速率分布模擬結果

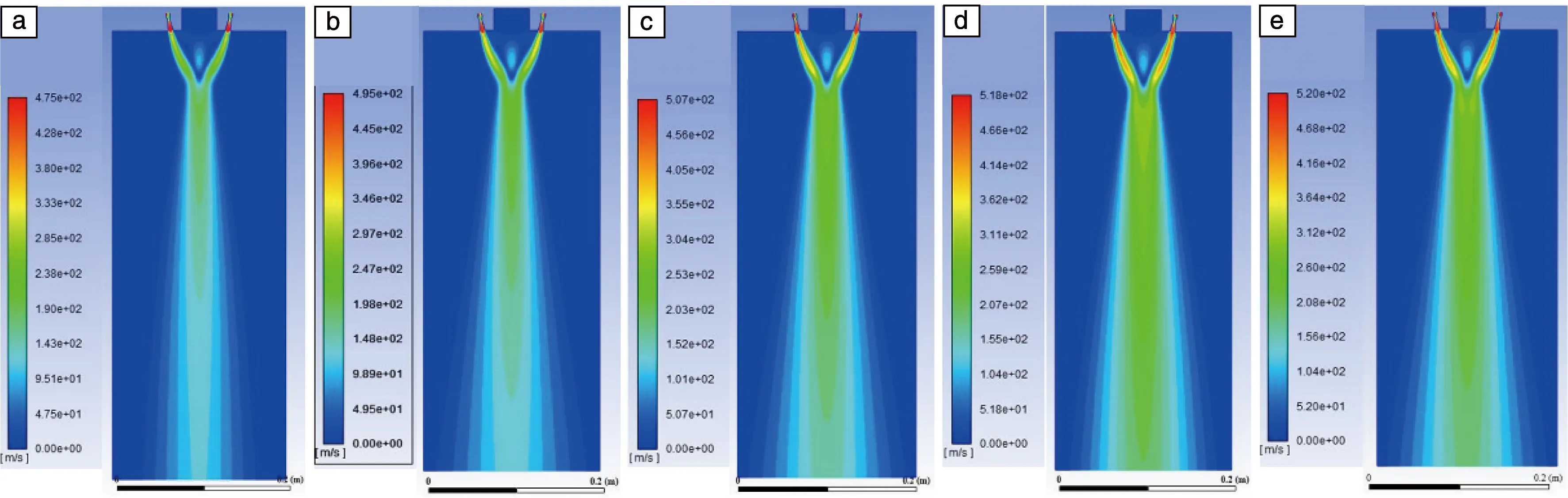

氣霧化制粉過程中,霧化氣體對鈦合金液流或液滴起到強制冷卻的作用,霧化氣流速率對粉末微觀組織具有決定性作用。由于霧化氣體是經過霧化器之后噴射到鈦合金熔體中,所以本文基于霧化器結構開展霧化氣流速率模擬,得到不同霧化壓力下霧化氣流速率分布結果,如圖4所示。由圖可見,霧化氣體在噴嘴口處速率最大,離開噴嘴后氣流速率開始衰減,在噴嘴下方兩側氣流發生匯聚,在氣流匯聚區域上方形成回流區。

圖4 不同霧化壓力下氣流經過霧化器后的速率分布:(a)2 MPa,(b)4 MPa,(c)6 MPa,(d)8 MPa,(e)10 MPaFig.4 Distribution of the gas velocity formed by the atomizer with different atomization pressure: (a) 2 MPa, (b) 4 MPa, (c) 6 MPa, (d) 8 MPa, (e) 10 MPa

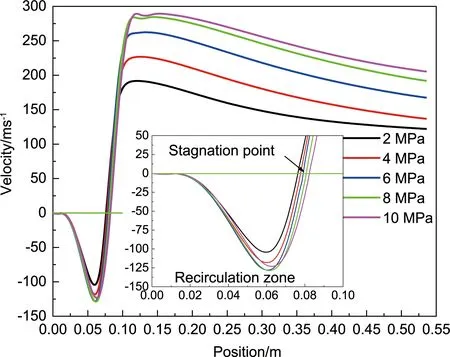

圖5所示為不同霧化壓力時氣流速率沿中心軸線(即圖2a中Y軸)的變化規律。首先,在不同霧化壓力下,回流區內氣流速率先增加后減小,氣流速率減小到0所對應的位置稱為滯點;越過滯點后進入氣流匯聚區域,氣流速率再次增大,之后逐漸減小并趨于穩定。隨著霧化壓力增大,回流區起始位置基本相同;而回流區內最大氣流速率先增大后減小且對應位置略有下移,最大速率維持在100~130 m·s-1。滯點位置同樣隨霧化壓力增大而向下移動。在氣流匯聚區域內,最大氣流速率隨著霧化壓力增加而增大,維持在190~290 m·s-1之間。總之,該霧化器噴射氣流的速率維持在0~300 m·s-1范圍內。

圖5 不同霧化壓力下中心軸線(圖2a中Y軸方向)上氣流速率變化規律Fig.5 Gas velocity distribution along the central axis (Y-axis in Fig.2a) under different atomization pressure

3.2 液滴凝固過程模擬結果

鈦合金熔滴的凝固過程決定了最終粉末的微觀組織,而氣流速率、熔滴尺寸均會影響凝固過程。由于鈦合金熔體在氣流場內被沖擊破碎形成液滴,液滴在氣流帶動下獲得一定速率飛行同時冷卻凝固,液滴飛行速率與氣流速率的差值一直處于變化狀態[13, 14],這導致二者換熱狀態并非恒定不變。為揭示氣流強制冷卻作用下鈦合金液滴的凝固過程,簡化了液滴與氣流的狀態,即假設鈦合金液滴靜止不動,在恒定氣流速率環境中冷卻凝固。本文僅考慮氣流與熔滴之間的傳熱過程導致的熔滴溫度與固液相分布的變化,忽略熔滴凝固過程中形核、再輝與鈦合金固態相變過程。結合3.1節中氣流速率模擬結果,選擇氣流速率分別為32,150和300 m·s-1。

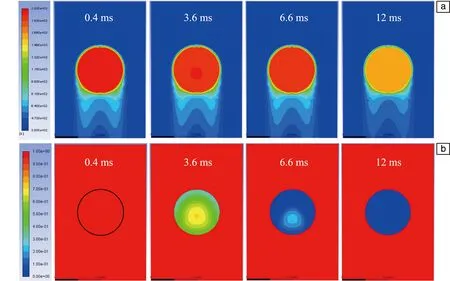

圖6所示為Φ100 μm鈦合金熔滴在氣流速率為150 m·s-1的情況下,冷卻過程中溫度分布與固液相分布隨時間的動態演變過程。當氣流場穩定后,Patch鈦合金熔滴的溫度為2000 K,此時t=0 ms。當t=0.4 ms時,熔滴表面氣體溫度迅速上升至約1300 K,在熔滴背風側氣體溫度升高并形成溫度梯度,熔滴迎風側氣體溫度恒定在300 K,同時熔滴周圍形成穩定的熱邊界層;此時,熔滴整體溫度仍處于液相線溫度以上,所以熔滴內仍全部為液相。隨著時間延長至t=3.6 ms與t=6.6 ms,熔滴表面的熱邊界層始終保持穩定,熔滴周圍氣流溫度分布也保持穩定,但是熔滴的溫度由最初的2000 K分別減小到1910 K和1880 K。相應地,固相體積分數隨溫度減小而增加,熔滴表面最先凝固,表層固相體積分數始終高于內部;此外,熔滴迎風側固相體積分數也始終高于背風側,當t=6.6 ms時僅熔滴中心偏下部保留少量液相。當t=12 ms時,熔滴溫度降低到約1400 K,此時熔滴周圍氣體溫度分布規律仍與之前保持一致,僅溫度梯度略有減小,熔滴全部轉變為固相。熔滴凝固過程中溫度分布與固液相分布說明,高速氣流使熔滴表面迅速形成穩定的熱邊界層,使Ti-6Al-4V合金熔滴(Φ100 μm)由表面向心部逐漸凝固,并在6.6 ms內完全凝固;由于在熔滴迎風側與背風側引起傳熱的不均勻性,導致熔滴最終凝固的區域處于中心偏下部位。在鈦合金熔滴整個凝固過程中,熔滴內部并未形成明顯的溫度梯度,這與文獻[15, 16]中分析結果一致。

圖6 氣流速率為150 m·s-1時,Φ100 μm鈦合金熔滴溫度分布(a)和固液相分布(b)隨時間的變化規律Fig.6 The temperature distribution (a) and solid-liquid phase distribution (b) at different time of titanium alloy droplet with diameter of 100 μm under the condition of gas velocity of 150 m·s-1

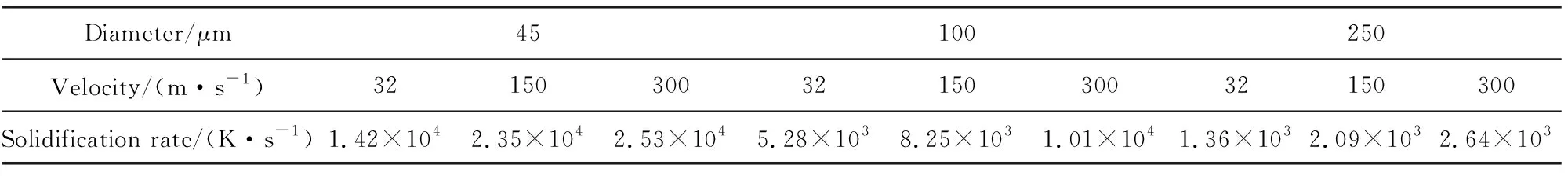

圖7給出了不同粒徑鈦合金熔滴在不同氣流速率下的溫度變化過程。熔滴溫度變化主要包括液相冷卻、凝固、固相冷卻3個階段。根據凝固階段溫度與時間變化規律計算出熔滴的凝固速率如表3所示,可以看出,鈦合金熔滴凝固速率維持在103~104K·s-1之間,隨著氣流速率增大,熔滴的凝固時間縮短、凝固速率增大,在同一直徑下,300 m·s-1氣流速率時的熔滴凝固速率約是氣流流速為32 m·s-1時的2倍;隨著熔滴粒徑減小,熔滴的凝固時間縮短、凝固速率增大,在氣流速率相同時,Φ45 μm鈦合金熔滴凝固速率大約是Φ250 μm熔滴的10倍。

表3 不同粒徑、不同氣流速率下鈦合金熔滴的凝固速率

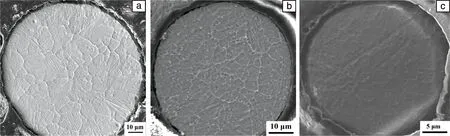

圖8所示為不同粒徑鈦合金粉末的微觀組織,由圖可知粉末內部凝固得到的β-Ti均為等軸狀晶粒,并未觀察到明顯的柱狀晶或枝晶組織。這說明凝固過程中熔滴內部并沒有明顯的溫度梯度,與模擬結果一致;同時,模擬結果顯示直徑小于100 μm的熔滴的凝固速率大于1×104K·s-1,快速凝固過程抑制合金元素擴散,使熔滴成分過冷的作用非常有限,這也是其形成等軸晶的原因之一。此外,隨著凝固速率逐漸增加,粉末顆粒中β-Ti晶粒顯著細化,由20 μm減小到大約2 μm以下,遠小于傳統的鑄造合金[17],這也證實了隨著粒徑的減小熔滴凝固速率增加的規律。

圖8 不同粒徑的氣霧化鈦合金粉末的截面微觀組織:(a)74~104 μm,(b)45~74 μm,(c)小于45 μmFig.8 The cross-section microstructure of gas-atomized titanium alloy powders with different particle sizes: (a) 74~104 μm, (b) 45~74 μm, (c) less than 45 μm

由上述結果可知,粒徑小于100 μm的鈦合金熔滴表面開始凝固的時間約為0.5 ms,完全凝固的時間在10 ms以內。那么,氣霧化制粉過程中,液流破碎、熔滴球化的時間最好控制在0.5 ms以內才能夠獲得球形粉末。增加霧化氣體動能,提高破碎效率,使熔滴在表面凝固之前盡可能細化,仍是氣霧化制粉技術今后的主要發展方向之一。

4 結 論

(1)針對本文使用的霧化器,隨著霧化氣體壓力增加,氣流匯聚的中心軸線上最大氣流速率由190增加到290 m·s-1,回流區最大氣流速率略有增加,同時回流區位置下移。

(2)高速氣流強制冷卻作用下,鈦合金熔滴凝固速率維持在1×103~3×104K·s-1之間。隨著熔滴粒徑減小或者氣流速率增加,熔滴凝固速率逐漸增加,熔滴粒徑細化至100 μm以下時完全凝固僅需10 ms。

(3)高速氣流強制冷卻作用下,熔滴凝固是從表面向心部逐漸進行,背風側與迎風側熔滴表面傳熱不均勻,造成熔滴內部出現不均勻凝固過程。