低溫球形顆粒表面噴霧冷凍涂覆液膜的生長規(guī)律

徐 慶 ,王琳淞,武秀勝,張 帆,李占勇

(1.天津市輕工與食品工程機械裝備集成設(shè)計與在線監(jiān)控重點實驗室,天津科技大學(xué)機械工程學(xué)院,天津 300222;2.天津市低碳綠色過程裝備國際聯(lián)合研究中心,天津 300222)

噴霧冷凍干燥技術(shù)(spray-freeze srying,SFD)作為一種適用于高附加值粉體制備的先進干燥方法,日益受到研究者的重視與關(guān)注[1-2].但是,目前的噴霧冷凍干燥技術(shù)存在處理量較小、無法連續(xù)生產(chǎn)、干燥得到的粉體團聚及粒徑不均等問題[3].李占勇等[4-5]提出了將惰性載體顆粒引入到流化床噴霧冷凍干燥設(shè)備中的優(yōu)化方法,即在封閉的流化床中的分布板上放置惰性球形載體顆粒,料液霧化后涂覆在密閉流化床中低溫且流化的球形載體表面并進行涂覆凍結(jié),之后對涂覆凍結(jié)顆粒冷凍干燥,最后將粉體從顆粒表面進行剝離.根據(jù)該改進方法,需要對噴霧冷凍過程(載體顆粒和液滴運動行為、液滴群與載體碰撞現(xiàn)象、液滴涂覆特點)進行研究.目前,對于液體撞擊涂覆固體表面的研究,大多[6-10]集中于單個液滴對不同材質(zhì)與傾斜度固體表面的撞擊涂覆,通過高速相機對液滴撞擊壁面后的動態(tài)行為以及凍結(jié)過程進行拍攝研究[11].但是,單液滴對固體表面的涂覆凍結(jié)對實際指導(dǎo)意義不大,為了進一步研究液體撞擊涂覆固體表面在實際操作環(huán)境下的情況,本課題組對整個液滴群噴霧涂覆群體低溫球形顆粒表面進行了實驗研究.對低溫狀態(tài)下(-20 ℃)霧化液滴(200 μm)在不同噴液流量下(6、8 mL/min)涂覆球形載體顆粒(3、4、5 mm)進行實驗拍攝記錄,并將三維的涂覆過程通過二維圖像進行表征,得出涂覆過程回歸方程,并根據(jù)液膜厚度方程計算顆粒表面液膜生長趨勢,探明液滴群在低溫球形顆粒表面的涂覆生長機理,旨在為涂覆液膜厚度的檢測與控制提供理論支持.

1 材料與方法

1.1 實驗材料

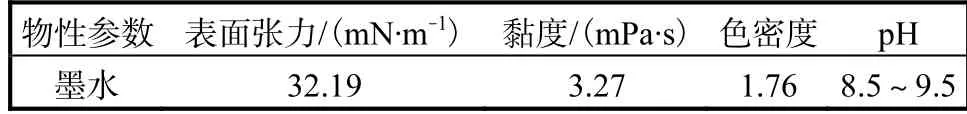

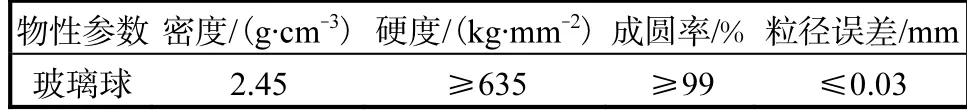

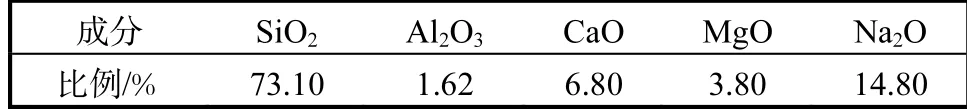

在整個涂覆實驗過程中,顆粒完成涂覆實驗后,對涂覆載體顆粒進行圖像采集并處理.為了使載體顆粒表面涂覆圖像采集及處理更加精確可靠,涂覆料液與載體顆粒之間要形成鮮明的色差,因此采用的涂覆料液為墨水,又稱鞣酸鐵墨水,是由變黑持久不褪成分、色素成分、穩(wěn)定劑、抗蝕劑、潤濕劑和防腐劑等組成,其物性參數(shù)見表1.對于惰性粒子噴霧冷凍干燥流化床設(shè)備而言,其使用的惰性顆粒需要無毒,且對于干燥后的涂覆料液易于剝離,所以本實驗選用無機玻璃球為載體顆粒進行實驗,其物性參數(shù)及化學(xué)成分見表2、表3.

表1 材料物性參數(shù)Tab.1 Material physical properties

表2 載體顆粒物性參數(shù)Tab.2 Carrier particles’ physical properties

表3 載體顆粒化學(xué)成分Tab.3 Chemical composition of carrier particles

1.2 實驗設(shè)備

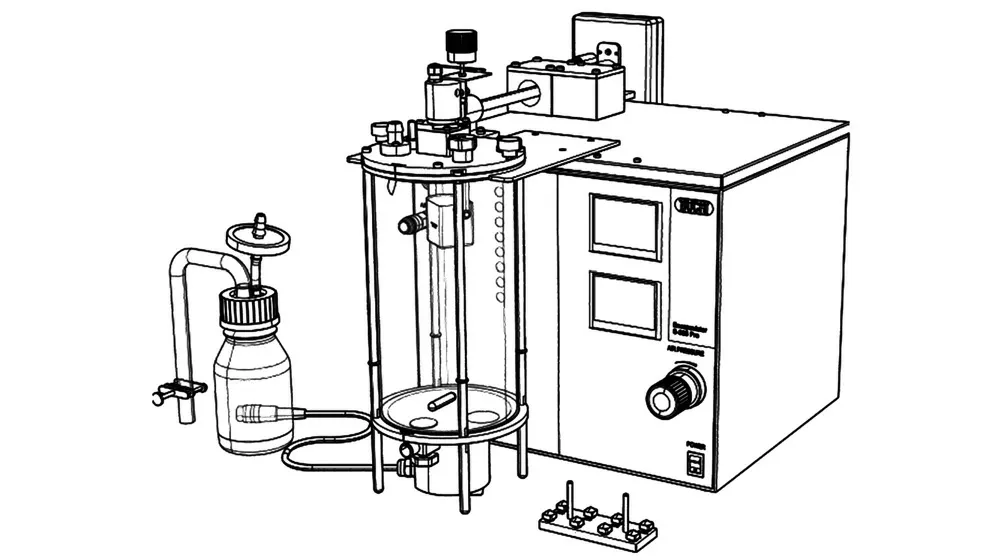

低溫環(huán)境霧化液滴群涂覆低溫載體顆粒實驗臺包括霧化液滴發(fā)生裝置、載體顆粒制冷裝置、圖像采集以及處理工具和天平等,如圖1 所示.

圖1 實驗臺示意圖Fig.1 The experimental platform

1.2.1 液滴發(fā)生裝置

料液的霧化過程十分短暫,為此必須在最短時間內(nèi)盡可能的增加料液的分散度,即增加單位體積溶液的表面積,才能加速傳熱和傳質(zhì)過程.霧化的液滴是由微膠囊造粒儀(瑞士步琦(BUCHI)公司)產(chǎn)生,它利用壓力式推進形成層流液體噴射,并在靜電電場中加以高頻率振動,制造出極其均勻的圓形微膠囊顆粒,如圖2 所示.本研究選用液滴粒徑為200 μm 的噴嘴對微米級液滴涂覆低溫球形顆粒表面進行實驗.

1.2.2 制冷裝置

為了研究更低溫度下的涂覆機理,選用-20 ℃為實驗溫度,但是由于在低溫度下顆粒表面會發(fā)生冷凝現(xiàn)象,空氣中的水蒸氣會凝結(jié)為冰渣粘結(jié)在顆粒表面,這將影響后續(xù)液滴的涂覆實驗,所以實驗臺選用了海爾DW-60W156 型特種實驗冷柜,冷柜制冷范圍可以調(diào)節(jié),冷柜尺寸為長100 cm×寬70 cm×高60 cm.在冷柜頂蓋開一個直徑為10 cm 的圓孔,作為霧化液滴進入口、手孔和觀察口使用.

圖2 微膠囊造粒儀Fig.2 Microcapsule granulator

1.2.3 圖像采集及處理工具

為了獲取到噴霧涂覆后的球形顆粒圖像的清晰圖像,需要采用高清相機進行拍攝,得到高質(zhì)量的涂覆圖像,為后續(xù)的圖像處理提供保障.本實驗使用尼康D5300 型數(shù)碼單鏡反光相機,有效像素為2 416萬,可生成品質(zhì)良好的圖像.選用圖像處理工具為Image J 圖像處理軟件.Image J 能夠顯示、編輯、分析、處理多種格式圖片.可計算選定區(qū)域內(nèi)分析對象的一系列幾何特征,包括:長度、角度、周長、面積、長軸、短軸、圓度、最佳橢圓擬合、最小外接矩形擬合以及質(zhì)心坐標等.

1.3 實驗方法

將載體顆粒預(yù)冷至-20 ℃,打開液滴進入口和液滴發(fā)生裝置,使霧化液滴群涂覆在低溫載體顆粒表面,當達到實驗所需噴液量時,關(guān)閉液滴進入口,等待液滴凍結(jié).待液滴凍結(jié)完成后,打開液滴進入口,取出載體顆粒托盤,使用高清相機對涂覆顆粒進行俯視拍攝,并對其稱重記錄;之后將托盤內(nèi)的涂覆載體顆粒取出,對空托盤上的液滴涂覆情況進行俯視拍攝以及稱重記錄.根據(jù)設(shè)計的實驗方案(表3)重復(fù)進行上述實驗過程,對每次涂覆實驗的圖像及質(zhì)量進行記錄,為后續(xù)數(shù)據(jù)處理提供完整的實驗圖像及數(shù)據(jù).

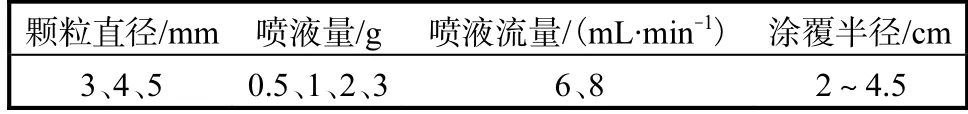

表3 實驗方案Tab.3 Experimental conditions

1.4 數(shù)據(jù)處理

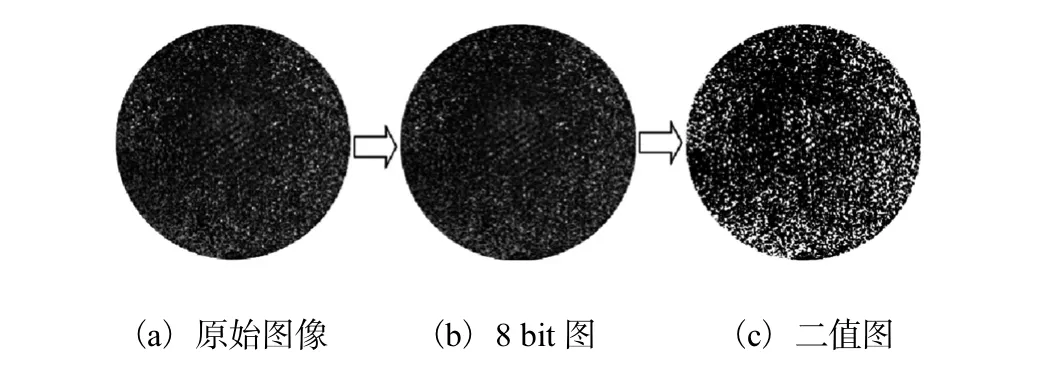

將拍攝的涂覆顆粒圖像通過Image J 打開,首先設(shè)定標尺,根據(jù)圖片本身的像素點與實際長度數(shù)量關(guān)系,設(shè)置出圖片單位長度;再使用圖片剪切工具,將整個涂覆半徑內(nèi)的涂覆圖像裁剪出來,得出涂覆顆粒原始圖像,如圖3(a)所示.將圖片顏色分為256 種,設(shè)置為8 bit 格式的灰度圖,如圖3(b)所示;之后再轉(zhuǎn)為二值圖像(圖3(c)),對比原始圖像,對圖像進行灰度調(diào)節(jié),使得灰度最接近實際圖像.通過統(tǒng)計工具欄,統(tǒng)計涂覆區(qū)域面積,從而得出載體顆粒涂覆投影面積S.整個圖像處理過程如圖3 所示.

圖3 圖像處理過程圖Fig.3 Image processing diagram

以涂覆投影面積S、涂覆量m 及涂覆厚度δ 對顆粒表面涂覆液膜均勻度進行表征描述.

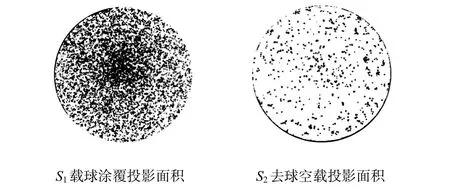

涂覆投影面積S 是指涂覆實驗完成后,托盤內(nèi)所有凍結(jié)液滴的投影面積S1與托盤內(nèi)所有顆粒空隙內(nèi)凍結(jié)液滴的投影面積S2之差(式1).如圖4 所示,分別為涂覆后托盤內(nèi)S1和S2的圖像處理結(jié)果.

圖4 涂覆后圖像Fig.4 Coated image

涂覆量m 是指載體顆粒在涂覆實驗前后總體質(zhì)量的變化情況,按式(2)計算.

式中:M1為涂覆后總質(zhì)量;M2為涂覆前總質(zhì)量;m1為涂覆后空盤質(zhì)量;m2為涂覆前空盤質(zhì)量.

涂覆厚度δ 是指載體顆粒隨著涂覆的進行,表面涂覆液滴增多,使得顆粒逐漸被液滴完全涂覆,表面形成了完整的凍結(jié)液滴涂層,該涂層厚度即為載體顆粒涂覆厚度.采用涂覆料液體積恒定的方法得出顆粒涂覆厚度的計算方程(式3).

式中:δ 為涂覆厚度;dp為顆粒直徑;m 為涂覆量;N為顆粒數(shù)量;ρ 為料液密度.

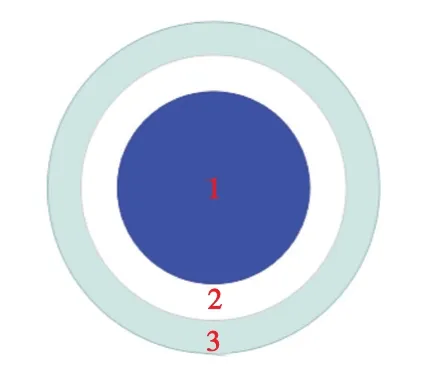

在研究液滴群涂覆低溫載體顆粒時,以顆粒群中心為圓心,將整個涂覆區(qū)域分為面積相同的3 個區(qū)域,將區(qū)域邊界定為涂覆半徑x,每個區(qū)域面積約為2 120 mm2.研究不同區(qū)域內(nèi)涂覆投影面積和涂覆量,如圖5 所示.

圖5 涂覆半徑劃分圖Fig.5 Coating radius division diagram

2 結(jié)果與討論

對于低溫載體顆粒噴霧涂覆,將整個涂覆過程分成3 個階段:涂覆完全前、涂覆完全臨界狀態(tài)以及涂覆完全后.根據(jù)顆粒群表面涂覆投影面積達到最大時為涂覆完全臨界狀態(tài),得出涂覆完全臨界狀態(tài)時的料液噴液量,從而通過控制噴液量分析3 種涂覆階段.通過對3 個階段進行分析,研究顆粒直徑,噴液流量等操作條件對整個涂覆過程的影響,得出在各個階段顆粒涂覆投影面積、涂覆量及涂覆厚度的變化情況,從而得出顆粒表面液膜的生長狀態(tài),探究噴霧液滴在載體顆粒表面的涂覆凍結(jié)行為.

2.1 涂覆完全前分析

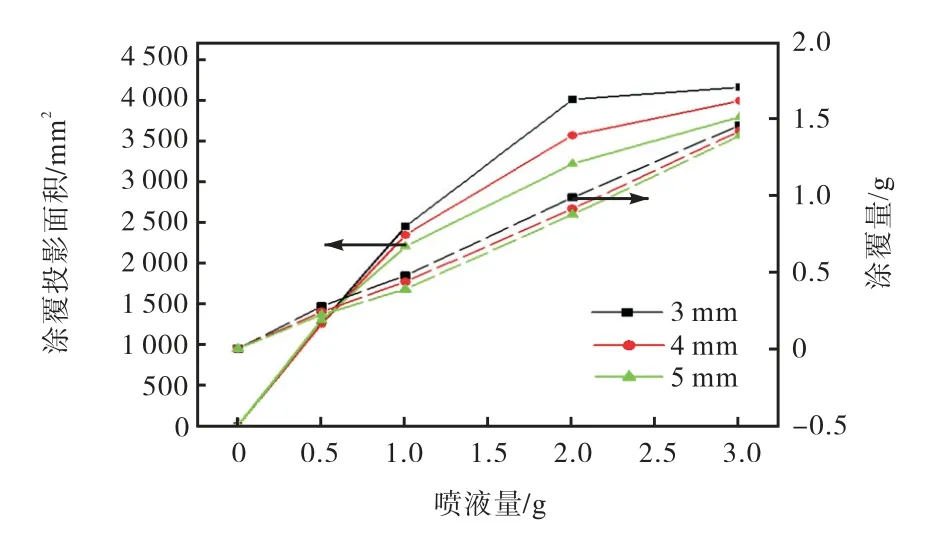

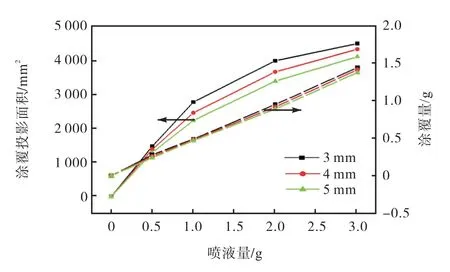

對直徑3、4、5 mm 的載體顆粒(顆粒用量分別為683、452、287 粒)進行涂覆實驗,分析不同實驗條件下不同顆粒直徑對涂覆過程的影響,得出顆粒直徑、噴液流量對涂覆投影面積和涂覆量在涂覆過程的變化情況見圖6 和圖7.

由圖6 和圖7 可知,當流量為6、8 mL/min 時,隨著噴液量的增加,顆粒的涂覆投影面積增大,涂覆量增大.當顆粒直徑一定時,顆粒的涂覆投影面積增大速度減緩,這是由于涂覆剛開始時,噴霧液滴直接涂覆在顆粒表面并進行凍結(jié);隨著涂覆進行,有一部分液滴涂覆在已經(jīng)凍結(jié)在顆粒表面的液滴上,使得涂覆投影面積增長速率減小,并且逐漸趨近涂覆投影面積的最大值;但顆粒表面的涂覆量是線性增長的.

圖6 流量為6 mL/min 時不同直徑顆粒涂覆投影面積及涂覆量隨噴液量的變化Fig.6 Variation of projection area and coating amount of particles of different diameters with different spray volume at the spray flow rate of 6 mL/min

圖7 流量8 mL/min 時不同直徑顆粒涂覆投影面積及涂覆量隨噴液量的變化Fig.7 Variation of projection area and coating amount of particles of different diameters with different spray volume at the spray flow rate of 8 mL/min

對比不同直徑顆粒可以發(fā)現(xiàn):隨著噴霧涂覆的進行,顆粒直徑越小,涂覆投影面積越大,說明直徑小的顆粒表面液滴鋪展更為充分.這是由于顆粒直徑減小,顆粒的曲率變大,使得重力對液滴的鋪展影響增大,進而使液滴鋪展變大,從而導(dǎo)致噴液量相同,顆粒直徑越小,涂覆投影面積增大.相同的噴液量下,顆粒直徑越小,涂覆量越大,涂覆投影面積也越大,這是由于在相同的涂覆半徑內(nèi),顆粒直徑越小,可承載的顆粒數(shù)量越多,涂覆區(qū)域內(nèi)可涂覆面積增大,使得涂覆投影面積增大,涂覆量也增大.

對比圖6 和圖7 可知:在兩種噴液流量下,顆粒直徑相同時,涂覆量基本相同,但噴液流量增大,涂覆投影面積增大,這是由于當噴液流量加大,霧化液滴的初始動能增大,液滴撞擊到顆粒表面時,有足夠的能量去克服表面阻力,使得液滴鋪展更加充分,導(dǎo)致鋪展面積增大,從而使得顆粒涂覆投影面積增大.

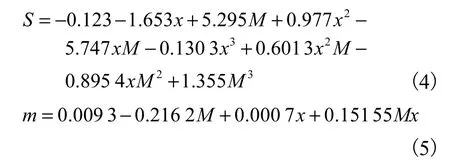

選擇 Minitab 軟件對正交實驗的結(jié)果進行分析.利用Minitab 軟件,對實驗數(shù)據(jù)進行了直觀分析、回歸分析等,對顆粒直徑dp、噴液流量q、涂覆半徑x、噴液量M 對涂覆投影面積S 和涂覆量m 的影響進行數(shù)據(jù)分析,研究4 個變量對涂覆過程的影響,采用Minitab 軟件對正交設(shè)計實驗結(jié)果進行回歸分析,得出回歸方程

通過回歸分析得出噴液量和涂覆半徑對涂覆量的影響較大,從而回歸方程時由M 和x 組成.選擇新的參數(shù)條件進行實驗,將實驗結(jié)果與方程預(yù)測進行比對,得出方程可靠性較高,為后續(xù)實驗分析提供了模型支持.

2.2 涂覆完全臨界分析

在涂覆過程中,顆粒表面會達到剛好完全被涂覆的臨界狀態(tài),顆粒表面涂覆厚度達到最小,且此時所對應(yīng)的噴液量和涂覆量是顆粒完全涂覆所需的最小值,因此需要對完全涂覆臨界狀態(tài)進行研究,得出該狀態(tài)下的關(guān)鍵數(shù)據(jù).但是,臨界狀態(tài)時顆粒表面的涂覆厚度以及涂覆量很難通過實驗測得,因此通過對顆粒完全涂覆前的實驗數(shù)據(jù)分析得出了兩個回歸方程,對顆粒表面完全涂覆前有了較為可靠的模型,從而能夠根據(jù)模型預(yù)測顆粒表面完全涂覆時的實驗條件及狀態(tài).對涂覆投影面積回歸方程進行預(yù)測,從而得出顆粒剛好完全涂覆時的實驗數(shù)據(jù).

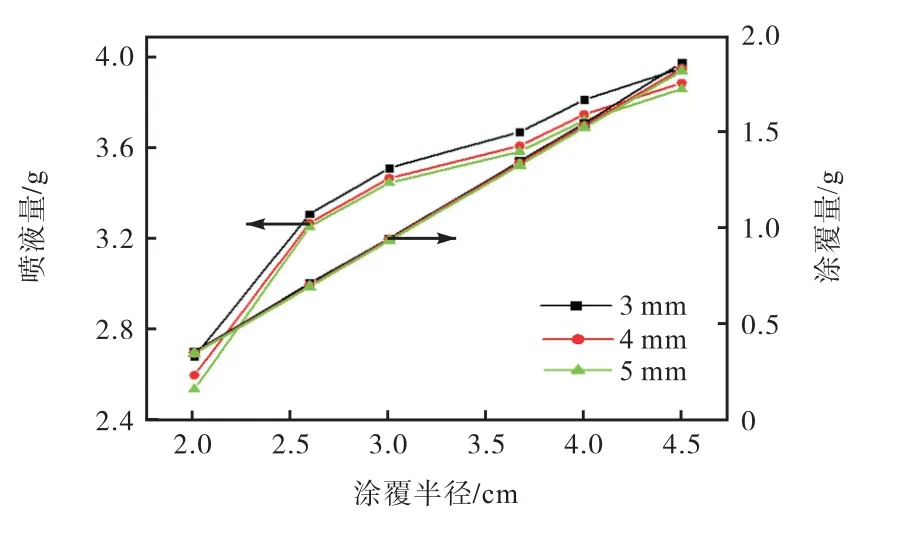

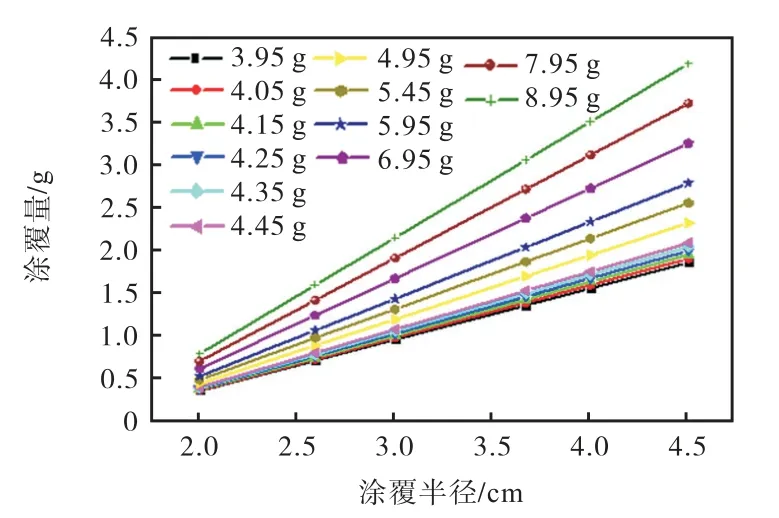

圖8 為3、4、5 mm 顆粒在不同涂覆半徑下完全涂覆臨界狀態(tài)時噴液量與涂覆量的變化.當顆粒直徑減小,顆粒達到完全涂覆臨界狀態(tài)所需的噴液量就越多,這是由于相同涂覆半徑下,顆粒直徑越小,顆粒數(shù)量越多,顆粒總表面積增大,使得液滴可涂覆面積增大,所以所需噴液量增多,不同直徑顆粒表面的涂覆量卻幾乎相同;小顆粒可涂覆面積大于大顆粒可涂覆面積,但涂覆量幾乎相同,推測出小顆粒表面涂覆厚度較小.以3 mm 顆粒為例,當涂覆半徑為2 cm時,要使顆粒完全涂覆需要噴液量2.68 g,但隨著涂覆半徑增大,所需噴液量逐漸增大,說明在涂覆過程中,中間區(qū)域顆粒首先完成涂覆,隨著涂覆的進行,邊緣區(qū)域的顆粒也逐漸完成涂覆;同時可得出在相同噴液量下,中心區(qū)域顆粒表面涂層厚度大于邊緣區(qū)域顆粒的涂層厚度,并且顆粒表面的涂覆量是線性增長的.

圖8 顆粒完全涂覆臨界狀態(tài)噴液量與涂覆量隨涂覆半徑的變化Fig.8 Changes of spray volume and coating volume with different coating radius in the critical state of complete particle coating

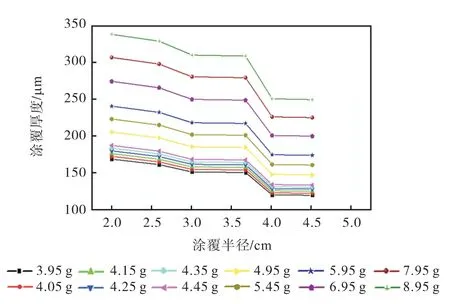

圖9 為不同粒徑顆粒完全涂覆臨界狀態(tài)時表面涂覆厚度隨涂覆半徑的變化情況,可以看出顆粒直徑越小,涂覆厚度越小,這與圖8 所得出的結(jié)論相同,3 mm 顆粒剛好完全涂覆.當涂覆半徑為2 cm 顆粒剛好完全涂覆時,涂覆厚度為168.51 μm,隨著涂覆半徑增大,邊緣區(qū)域顆粒的涂覆厚度減小;當涂覆半徑增大到4.5 cm 時,涂覆厚度為145.26 μm;當涂覆半徑增大顆粒涂覆厚度減小.這說明當全部顆粒在完全涂覆臨界狀態(tài)時,顆粒表面液膜不均勻,涂覆中心區(qū)域顆粒涂覆厚度明顯高于涂覆邊緣區(qū)域,顆粒表面涂覆厚度大約為140~180 μm.與單液滴撞擊球形表面涂覆凍結(jié)實驗的液膜厚度基本一致,進一步說明得出的厚度數(shù)值較為準確.

圖9 顆粒完全涂覆臨界狀態(tài)時涂覆厚度隨涂覆半徑的變化Fig.9 Changes of coating thickness with different coating radius in the critical state of complete coating of particles

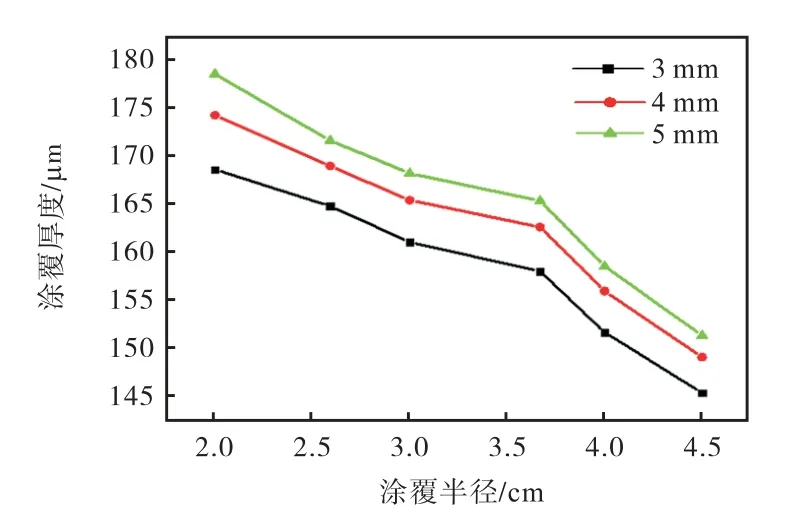

2.3 涂覆完全后分析

顆粒表面涂覆是一個連續(xù)的過程,當顆粒涂覆完全后,噴淋涂覆會繼續(xù)進行,直到達到期望的涂層厚度時,終止涂覆.因此,對顆粒完全涂覆后,后續(xù)顆粒表面涂覆量和涂層厚度增長變化趨勢的掌握十分重要,為實現(xiàn)涂層厚度可控提供有力支持.利用實驗數(shù)據(jù)以及數(shù)學(xué)回歸方程對顆粒完全涂覆后的厚度進行計算,得到顆粒涂覆量和涂層厚度的變化情況.

根據(jù)圖8 中得出顆粒完全涂覆臨界狀態(tài)時,噴液量約為3.95 g.因此由圖10 和圖11 所示,顆粒從噴液量3.95~8.95 g 涂覆過程中不同涂覆半徑下顆粒涂覆量和涂覆厚度的變化情況.當噴液量不變時,隨著涂覆半徑增大,涂覆量線性增大,當噴液量從臨界噴液量3.95 g 開始逐漸增大,涂覆量隨著涂覆半徑的增大,涂覆量增長速度加快.這是由于當顆粒表面完全涂覆后,顆粒體積增大,顆粒表面積增大,并且顆粒之間空隙減小,使得液滴可涂覆總面積增大,所以隨著涂覆的進行,涂覆量增長速度加快,當噴液量不變時,隨著涂覆半徑增大,顆粒表面涂覆厚度減小,邊緣區(qū)域顆粒涂覆厚度明顯小于中心區(qū)域的涂覆厚度,當噴液量逐漸增大時,顆粒涂覆厚度增大.根據(jù)圖9 得出,當噴液量為臨界噴液量3.95 g 時,中心區(qū)域顆粒涂覆厚度與邊緣區(qū)域涂覆厚度差距為40 μm左右,當噴液量達到8.95 g 時,中心區(qū)域顆粒涂覆厚度與邊緣區(qū)域涂覆厚度差距達到80 μm,說明隨著涂覆的進行,兩區(qū)域之間顆粒涂覆厚度差距增大.

圖10 顆粒(3 mm)完全涂覆后,涂覆量隨噴液量和涂覆半徑的變化Fig.10 Variation of coating amount with different spray volume and coating radius after particles (3 mm)are fully coated

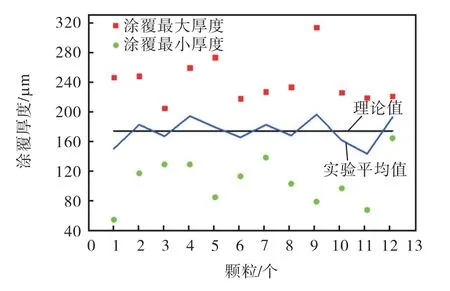

為了驗證顆粒表面涂覆厚度數(shù)據(jù)的可靠性,選取顆粒直徑3 mm、噴液量5.95 g、流量8 mL/min 為實驗條件,進行涂覆實驗.達到預(yù)定噴液量后,在托盤邊緣隨機選取12 個顆粒,對顆粒涂層進行拍攝,經(jīng)過圖像處理,得到顆粒表面涂覆圖像及涂覆的最大厚度和最小厚度.將涂覆厚度的實驗值與理論值進行對比,驗證理論值的準確性.

圖12 所示,噴液量為5.95 g 時,顆粒涂覆厚度的理論值為173.71 μm,可以看出顆粒實際涂覆厚度的最大值和最小值較為均勻地分布在理論值左右,并且顆粒涂覆厚度的實驗平均值就在理論值附近上下波動.計算得出12 個顆粒的整體平均涂覆厚度為173.04 μm,說明推導(dǎo)出的理論值與實驗值十分接近,也說明理論值較為可靠,可以運用于顆粒表面涂層厚度的可控性研究.

圖11 顆粒(3 mm)完全涂覆后,涂覆厚度隨噴液量和涂覆半徑的變化Fig.11 Variation of coating thickness with different spray volume and coating radius after particles (3 mm)are fully coated

圖12 噴液量為5.95 g時,部分顆粒涂覆厚度實驗值與理論值對比圖Fig.12 Comparison of experimental and theoretical values of particle coating thickness at 5.95 g spray volume

3 結(jié)論

研究了微米級霧化液滴群涂覆低溫惰性球形顆粒的過程,實驗對顆粒涂覆完全前、涂覆完全臨界狀態(tài)以及涂覆完全后這3 個階段進行分析,結(jié)果表明:

(1)涂覆完全前,當顆粒直徑減小,顆粒表面涂覆量不變,涂覆投影面積增大,表明小顆粒易于液滴的涂覆鋪展;當噴液流量增大時,顆粒涂覆量不變,顆粒涂覆投影面積增大,表明當液滴初始動能大時,涂覆鋪展較大,利于顆粒涂覆完成.通過對實驗數(shù)據(jù)回歸分析,得出了涂覆完成前顆粒涂覆投影面積和涂覆量的回歸方程且經(jīng)驗證可靠性較高.

(2)根據(jù)涂覆料液體積恒定回歸方程預(yù)測出了顆粒完全涂覆臨界狀態(tài)時噴液量、涂覆量及涂覆厚度.顆粒剛涂覆完全時,涂覆厚度約為140~180 μm,且大顆粒涂覆厚度大于小顆粒涂覆厚度,中心區(qū)域顆粒涂覆厚度大于邊緣區(qū)域顆粒涂覆厚度,說明完全涂覆臨界狀態(tài)下,顆粒涂覆液膜不均勻.

(3)當顆粒完全涂覆后,當噴液量增大,顆粒直徑越大,顆粒表面涂覆厚度越大,且中心區(qū)域顆粒涂覆厚度與邊緣區(qū)域顆粒涂覆厚度差距增大,說明隨著涂覆進行,不同區(qū)域顆粒之間涂覆厚度均勻度降低.以3 mm 顆粒為例,當噴液量為5.95 g 時,涂覆厚度的理論值為173.71 μm,而實驗測得的顆粒涂覆厚度平均值為173.04 μm,理論值與實驗值十分接近,且誤差±1 μm.這說明理論值較為準確,一定程度上實現(xiàn)了低溫涂覆球形顆粒液膜厚度的檢測與控制.