高速動車組鋁結構側墻加工工藝研究

鮑洪陽 朱藝海 殷金龍

(中車長春軌道客車股份有限公司工程技術中心,130062,長春//高級工程師)

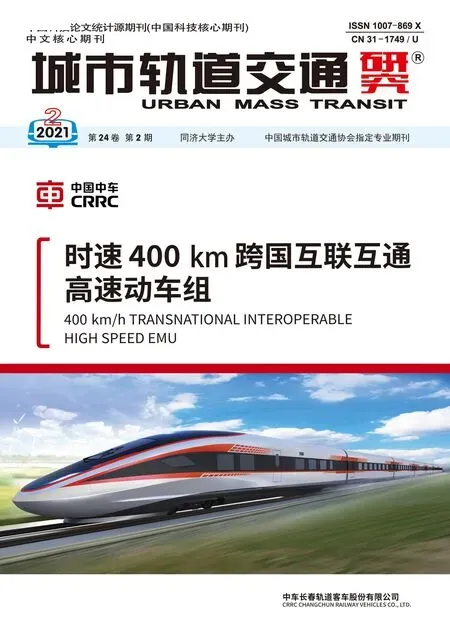

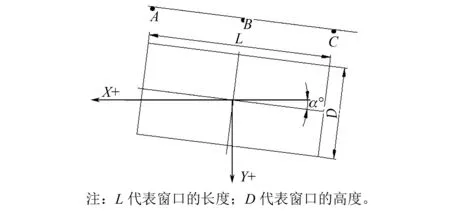

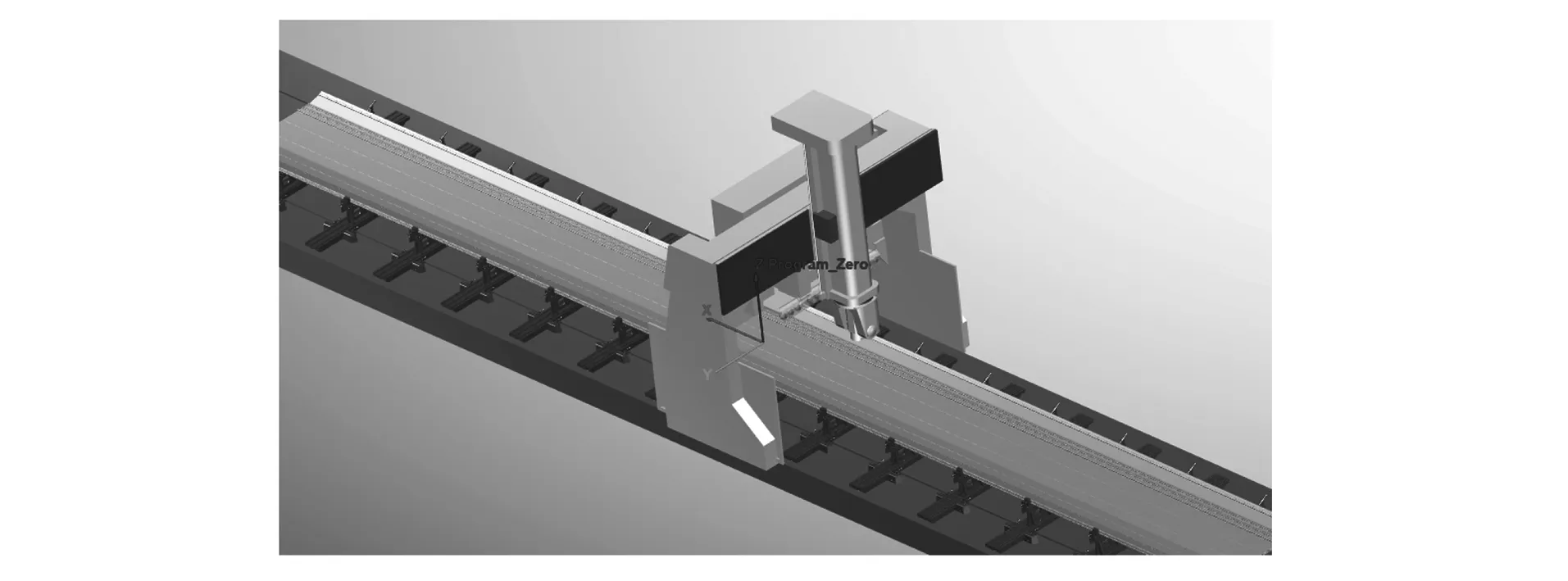

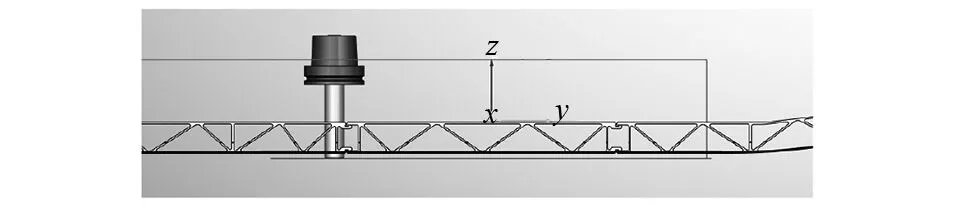

高速動車組的車體鋁結構采用鋁合金型材組對焊接而成,鋁結構大部件包含底架、側墻及車頂等。其中,側墻位于車廂兩側,是車體的核心部件之一。根據整車撓度的技術要求,需在側墻組焊時預制撓度,焊接合成后再加工窗口、門口等關鍵裝配部件。帶預制撓度側墻(見圖1)的加工工藝是動車組鋁結構制造技術中的關鍵一環,其加工工時在整個大部件加工總工時中的占比超過30%;且用于側墻加工的引進設備昂貴,僅單臺機床的價格就需約2 000萬元人民幣。因此,開發一套既能準確補償撓度變化,又能快速有效完成加工過程的側墻的加工工藝是全面提升鋁結構大部件加工能力的關鍵。

圖1 帶預制撓度側墻示意圖

大幅提高加工效率意味著設備和場地投入的相對減少,同時用于設備操作與維護的人力資源及物資投入都將減少,從而將從根本上實現制造成本的降低。

1 高速動車組側墻加工夾具的設計

1.1 夾具的定位與夾緊設計

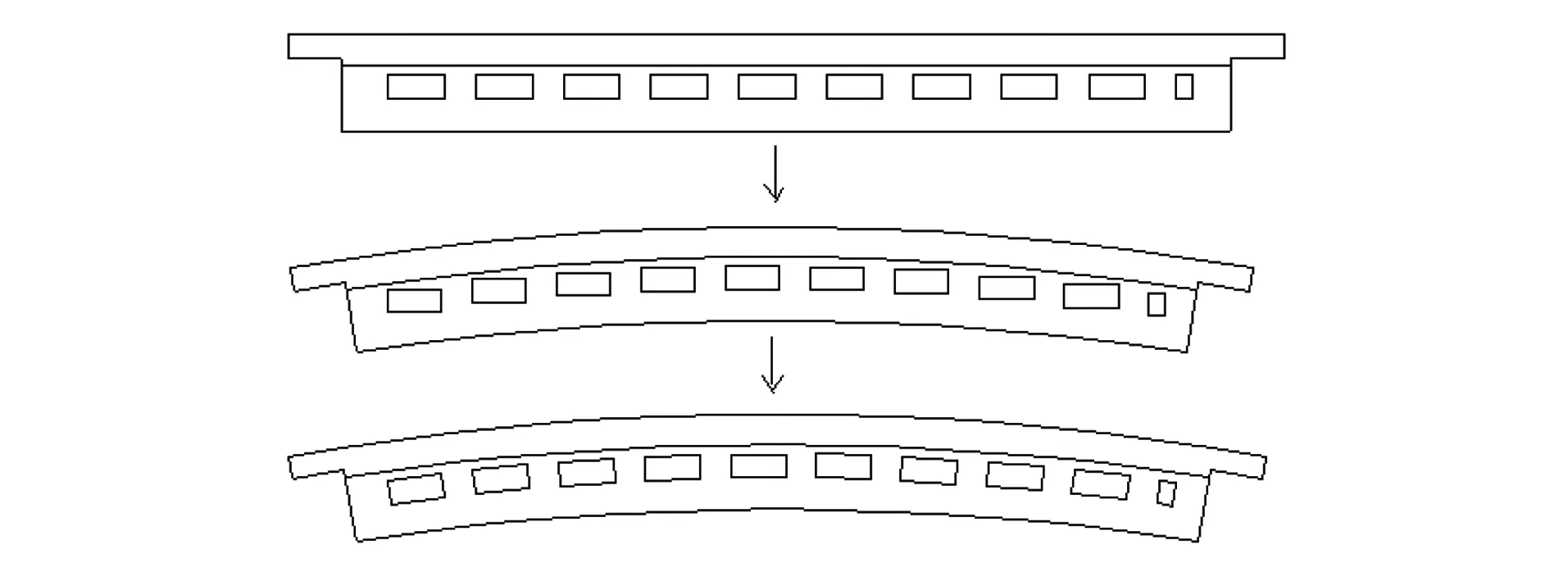

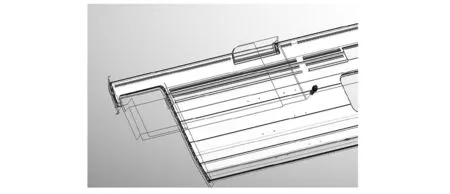

夾具設計如圖2所示。側墻加工時大切削量集中于門口和窗口,其加工量通常是邊梁類零件的3倍;且窗口之間的加工位置較近,如果在零件上方設壓緊位置,則不利于加工時機床主軸的避讓,機床運動時易發生干涉,所以采用上表面不設夾緊的方式進行裝夾。其中,夾緊方式通過靠近地板一側設定位塊、靠近車頂一側設雙銷定位螺桿的方式實現,并利用夾緊力的向下分力鎖定零件。

圖2 夾具設計示意圖

1.2 夾具的模塊化設計

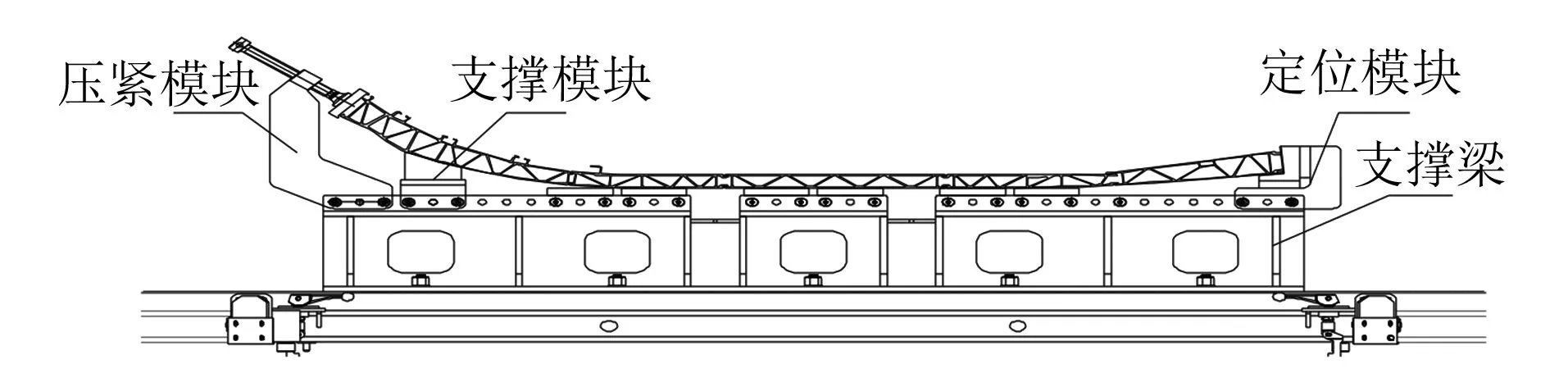

夾具的模塊化設計如圖3所示。圖3中,將定位模塊、支撐模塊及壓緊模塊獨立。該設計在項目及產能變更時可體現巨大的成本優勢。

圖3 夾具的模塊化設計

1) 支撐梁。支撐梁下部與移動橫梁通過T型螺栓連接,上設一排銷連接孔。

2) 定位模塊。通過調整定位模塊的厚度,可柔性地解決側墻加工時需要帶預制撓度的問題。

3) 支撐模塊。支撐模塊可設計成與工件隨型的樣式,使支撐效果更好。通過雙銷定位的方式與支撐梁進行連接,可快速實現互換與配合。

4) 壓緊模塊。采用螺旋壓緊方式,利用向下和向右的分力實現對工件的固定。

1.3 夾具的撓度設計

圖3中,根據撓度值及支撐梁的間距確定定位模塊2的厚度。定位模塊的厚度可按照以下步驟確定:

1) 在AUTOCAD軟件中繪制一條與車長等長度的水平線段;

2) 在已繪制線段中點處的垂直方向畫一條高度為已知撓度的線段;

3) 根據三點圓的方式繪制一段圓弧;

4) 根據支撐橫梁分布的位置等分步驟1)中的線段;

5) 繪制等分點到步驟3)中圓弧的豎直線段;

6) 測量步驟5)中所繪制線段的長度,該長度即為定位模塊間的相對厚度差,由此可得到所有不同定位模塊的厚度。

2 側墻預制撓度加工工藝設計

2.1 撓度測量計算

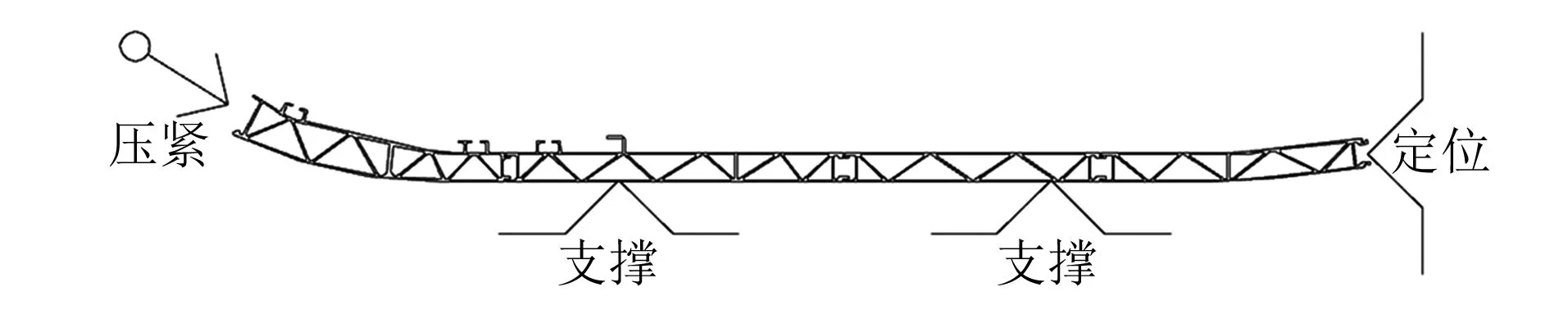

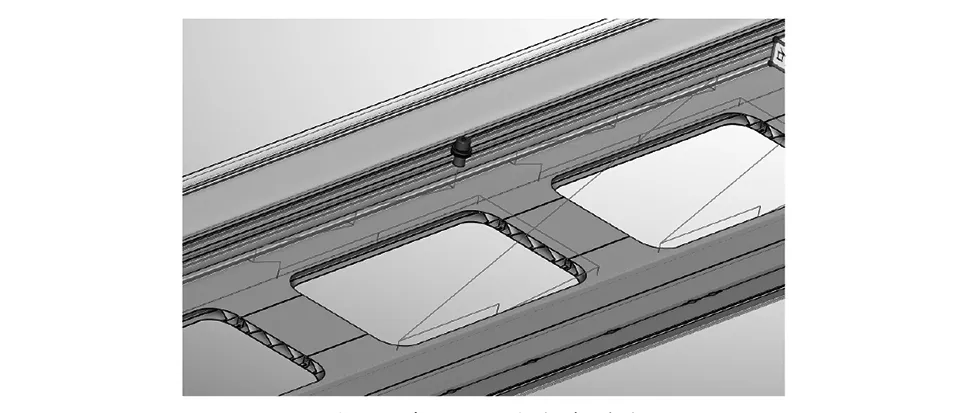

窗口撓度補償如圖4所示。側墻的撓度無法在設計圖紙中體現,因此需要在機械加工工藝程序中利用數學模型計算側墻上任意一點的撓度補償值。鑒于車體制造過程中允許撓度存在偏差,因此程序開發的關鍵是將理論補償與實際探測相結合,以實現窗口的精確加工。每個窗口沿Y向設置3個測點,分別記為A(Xa,Ya)、B(Xb,Yb)、C(Xc,Yc),則窗口中心的實際坐標為(Xb,Yb-D/2),窗口旋轉角度α為arctan((Ya-Yc)/L)。

圖4 窗口撓度補償示意圖

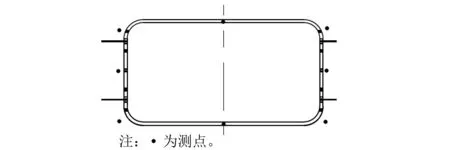

2.2 窗口深度測量計算

窗口區域由3塊型材組焊,中間兩道焊縫為主要變形區域。窗口深度測點共8個,基中,位于窗口兩側的測點各3個,位于窗口中間,如圖5所示為2個。

圖5 窗口深度補償示意圖

采用測量補償工藝檢測窗口變形誤差,分別將窗口的長度、寬度及中心定位尺寸參數化;根據已建立的空間坐標系,利用機床本身的三坐標測量功能,設置Z向8個測點、Y向3個測點。窗口加工時Z向測量值可作為深度補償值,利用Y向測量值結合由撓度模型算得的撓度理論值,獲得窗口的實際撓度和實際旋轉角度,將所有數據存入機床自定義的變量中,以供加工程序使用。

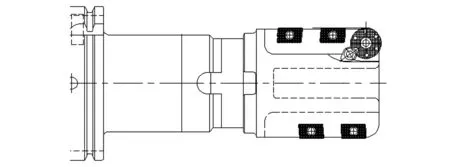

3 主要加工刀具

優化側墻加工刀具,將刀具由φ32 mm增加到φ72 mm,將切入、切出方式由鉆銑改為坡銑,僅需一次進刀,即可將側墻上的窗口加工到位,從而形成大刀開孔、小刀下料的窗口加工工藝。圖6為可轉位式立銑刀。

圖6 可轉位式立銑刀

1) 將底刃的柳葉式刀片改變為圓片,由原來的2次轉位增加到6次轉位,提高刀片壽命。

2) 側刃刀片的排列結構由階梯式改為直線式,解決了階梯連接處在加工時對型材擠壓所產生的表面加工波紋,提高表面加工質量;直線式刀片排列方式更直接增大銑刀體的排屑槽,使加工所產生的鋁屑更容易排出,及時帶走切削熱。

3) 特殊的中空式銑刀體。可以儲存坡銑時軸向所產生的鋁屑,避免軸向進給時銑刀底部產生積屑瘤,從而克服了大直徑銑刀無法實現鉆銑的弱點。利用坡銑的特點,可實現銑刀在徑向上的螺旋進給,實現φ110 mm以上的方孔、圓孔的任意銑削,加工范圍更廣。

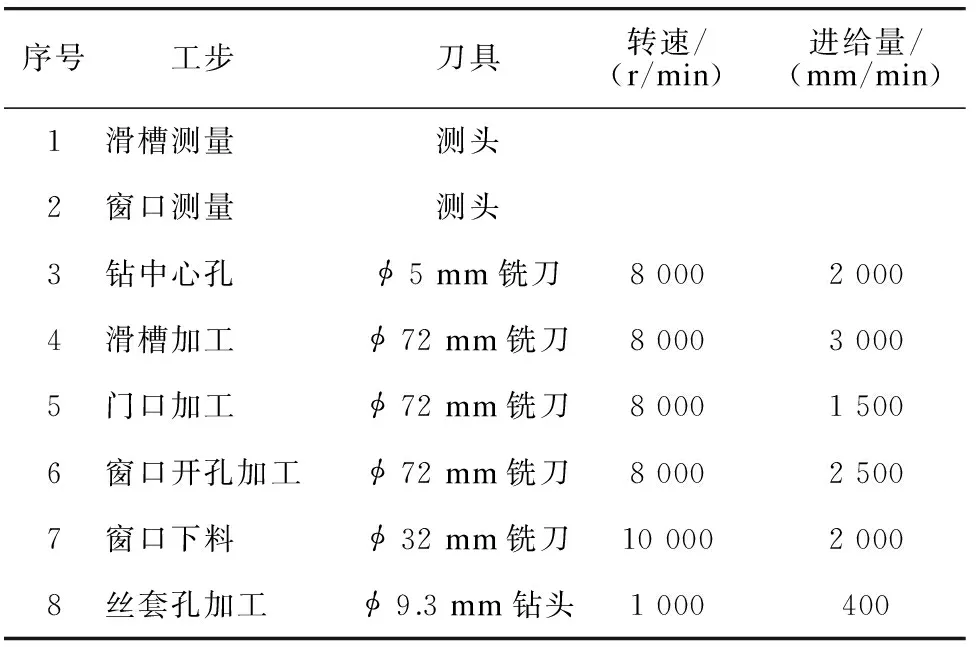

4 側墻加工工藝

側墻加工主要包括滑槽、門口、窗口、新風口、定位孔、絲套孔等的加工,主要加工工藝及相關參數如表1所示。

表1 側墻加工主要步驟及工藝參數

5 窗口加工數控程序設計

設計窗口加工的主程序控制位置以及子程序控制機床運動的模塊化程序。主要流程如下:

1) 調用加工窗口銑刀,定義初始數據(如安全高度等)。

2) 建立零件坐標系(以零件的x方向中心為x0,最左邊或最右邊的窗口橫向中心為y0,零件上表面為z0)。

3) 定義窗口形狀尺寸參數:長度a,寬度w,圓角r。

4) 將窗口編號n=1,2,3,…,n,輸入第1個待加工窗口的編號n=1,以及該窗口中心在x方向的位置。

5) 進入窗口加工的子程序流程:①平移零件坐標系至第n個窗口中心。②旋轉平移后的坐標系,旋轉角度為α。③采用直線插補和圓弧插補的方式加工該窗口,采用順銑的方式加工;機床運動采用三坐標聯動的方式,每個點的坐標值都用a、w、MP(n,m)(m=1,2,3,…,6)來表示。

6) 輸入下一個待加工窗口的編號和該窗口中心在x方向的位置尺寸,調用子程序流程,依次編寫每一個窗口的編號和窗口中心在x方向的位置尺寸,即可完成加工程序的編寫。若個別窗口的形狀發生變化,可單獨對有變化的窗口重新定義a、w、r等。

窗口加工數據程序中的主程序同樣適用于測量程序,測量程序的子程序只需將所要測量的點分別用a、w表示,將測量和計算的結果分別用存儲在自變量地址MP(n,1)—MP(n,11)中。

6 側墻加工程序仿真驗證

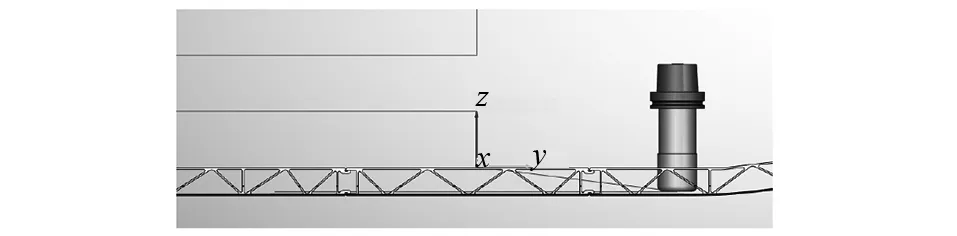

利用VERICUT數控加工仿真軟件,通過建立NC程序驗證模塊、機床運動仿真模塊、切削刀具模塊、毛坯模塊、夾具模塊、加工坐標系等建立加工仿真6要素,仿真側墻的數控加工過程。該程序可進行NC程序優化、縮短加工時間、查找過切和欠切,防止機床碰撞和超行程等錯誤。建立的側墻加工三維仿真環境模型如圖7所示。加工程序零點為車體中心。

圖7 側墻加工三維仿真模型

圖8為門口與新風口加工模型。門口長邊沿A軸豎直加工,切深方向采用Y、Z聯動,門上方將A軸轉角與門口上沿平行,采用“3+2”定軸方式加工;新風口沿刀具徑向加工,采用4~5刀將全部材料去除,先加工內側深孔,再加工外側淺孔。整個型材切深方向只用兩次,可避免行腔內立筋因切削受力而產生彎曲變形。

圖8 門口與新風口刀路驗證

圖9為窗口測量路徑仿真模型。沿圖9中Z向測量窗口深度,沿Y向測量窗口定位,同時計算窗口旋轉角度。

圖9 窗口測量路徑仿真模型

坡銑加工仿真模型如圖10所示。先加工窗口內側淺孔,使用φ72 mm銑刀坡銑進刀,坡銑長度350 mm,深度44.5 mm,進給量為500 mm/min。采用順銑方式一次將窗口內側尺寸全部加工到位,在XY平面上窗口旋轉角度 坐標系中沿α角進行補償,窗口深度沿Z向逐點進行補償,三軸聯動加工,側銑進給量為2 500 mm/min。

圖10 坡銑加工仿真模型

窗口下料加工路徑仿真模型如圖11所示。使用φ32 mm銑刀鉆銑進刀,沿φ72 mm刀路已加工的刀槽加工窗口外側,采用下料加工一次將窗口外側加工到位。

圖11 窗口下料加工路徑仿真模型

7 結語

夾具的優化設計方案使機床在工件表面上方自由運動無需避讓,機床空運行時間減少40%;模塊化設計使多個動車組平臺項目實現了混合共線生產,模塊共用率達到90%以上;理論撓度補償模型的建立實現了對窗口加工實際位置的預判,以及實現了側墻窗口的精準加工;模塊化、參數化數控加工程序使編程更加簡易,當窗口位置、大小發生工程變更時,只需更新個別參數即可實現程序準確快速升級;優化窗口加工刀具使厚壁型材加工時進刀量更大、效率更高、加工表面質量更好;數控仿真驗證了數控程序的正確性,能合理評估加工工藝、減少加工試切的成本、縮短產品的生成周期,并能提早發現機床的干涉情況,保證工件以及設備的安全。