淺談新形勢下生產過程的質量控制

劉亞洲

【摘? 要】論文列舉了某些企業在生產過程中存在的常見問題,同時,結合一些企業生產過程質量控制的經驗,并參考民用航空企業的生產過程管理模式,提出生產過程質量控制的一些方法。

【Abstract】This paper lists the common problems existing in the production process in some enterprises, at the same time, combined with the experience of quality control of the production process in some enterprises, and with reference to the production process management mode of civil aviation enterprises, puts forward some methods of quality control of the production process.

【關鍵詞】生產過程;質量;企業管理

【Keywords】production process; quality; enterprise management

【中圖分類號】F273.2? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ?【文獻標志碼】A? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ?【文章編號】1673-1069(2021)02-0164-03

1 引言

近年來,質量形勢越來越嚴峻,從中央到各企業都在不斷提升質量管理水平。習近平總書記指出,貫徹質量就是生命、質量就是勝算的理念。

GJB 9001C—2017《質量管理體系要求》倡導在建立、實施質量管理體系以及提高其有效性時采用過程方法。有些航空企業本著“質量是制造出來的,不是檢驗出來的”原則,所以加強生產過程質量控制至關重要。

2 生產過程中的常見問題

2.1 質量問題多發

生產過程中經常發生各種各樣的質量問題,似乎每天都被質量問題糾纏且揮之不去,總是有質量問題制約著生產進度。例如,某部門一天內發生10起質量問題,涉及10種零件,其中5種零件的問題均為扛刀,2種零件為碰傷,2種零件為螺紋亂牙,1種零件為尺寸超差。問題處理團隊面臨4種問題,但可能是10種原因,這些問題處理周期可能要幾天時間,交付團隊面臨10種零件的等待。

2.2 質量問題重復發生

生產過程中多次加工的同種零件、類似零件,有幾種問題總是發生,有些還屬于低級錯誤,但一時找不到有效的解決辦法,一旦出現重復發生的問題就會導致處理周期延長,影響交付進度。加工過程中操作不當造成零件產生加工傷,零件轉運過程中防護不當造成零件產生磕碰傷,這兩類問題每天都在發生,雖然每年都在進行改善,但是短時間內達不到理想的效果。例如,某公司5個不同批次的同種零件均發生螺紋嚴重碰傷問題,不合格零件占總零件數的19.3%,同類問題重復發生,不合格品數量多。

大部分企業在解決質量問題時往往將原因歸結于人,例如,質量意識差、檢查不仔細、未嚴格執行管理規定等,慣用的解決辦法是批評教育、處罰、宣貫,這些解決措施是治標不治本的,主要是沒有找到根本原因,其根本原因可能是管理制度不夠健全或者員工沒有嚴格執行管理規定,解決問題時要具體問題具體分析。

3 解決問題的對策及方法

生產過程中存在的大部分問題在短時間內很難解決,而流程性問題、管理性問題更難解決。生產過程控制不能總是基于問題的思維,要基于風險的思維和過程的方法,本文從質量控制的體系建設方面著手,制定了以下幾點措施。

3.1 關注質量成本

加強生產過程控制除了滿足質量管理體系要求以外還要不斷降低質量成本,質量成本一般指發生質量問題而導致的企業損失,例如,聲譽損失、時間損失、直接經濟損失等。聲譽損失、時間損失一般很難用金錢估量,直接經濟損失相對比較直觀,如客戶處發生質量問題,產品返工返修甚至報廢產生的損失、問題處理人員的差旅費用、賠付給顧客的損失等加起來可能超出了該產品所產生的利潤,相當于賠錢生產了這個產品。諸如此類因為質量問題帶來的經濟損失應該計算到成本中,并落實考核,讓生產部門真正意識到質量水平提高了不但可以減少很多無效勞動,質量還可以間接創造價值。

3.2 實現全員質量管理

提高質量意識對于加強生產過程控制至關重要,全員質量管理要從績效考核上下功夫。目前,加工者的考核主要是加工零件的工作量,對質量意識、質量逃逸的考核還沒有充分體現,將個人產生的質量成本納入績效考核可助力提升質量意識。

在員工的績效考核上應該本著多獎少罰的原則,鼓勵員工發現問題、解決問題,同時,在質量處罰制度中要增加免責和減責條款,但必須劃定質量紅線。

下面列舉某企業實行的評分式質量考核辦法:

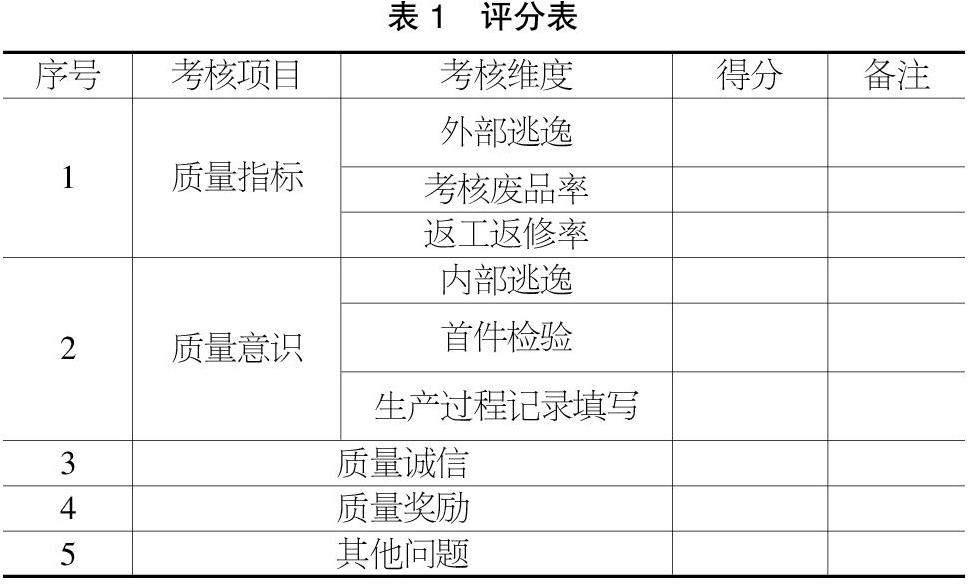

①評分考核辦法。依據表1采取評分制,基礎分10分,個人得分上不封頂,下不封底。

第一,質量指標。超出考核指標扣1分,超出指標10%扣2分,超出20%后每超出10%加扣1.5分;不考核的廢品經相關人員簽字確認后,不對責任者進行考核。第二,質量意識。首先,內部逃逸:檢驗員發現的內部逃逸問題,每次扣1分,裝配過程發現內部逃逸問題,每次扣2分,重復發生的內部逃逸問題每次扣3分。其次,首件檢驗:未按要求執行首件檢驗,但未導致批次性質量問題的,每次扣3分;未按要求執行首件檢驗,導致批次性質量問題的,每次扣5分,部門內通報批評。最后,生產過程記錄填寫:發現一處問題扣0.2分。第三,質量誠信。對弄虛作假、隱瞞不報等違反質量誠信的行為,一經查實,參照《xxx質量獎懲管理辦法》執行。第四,質量獎勵。經考核小組研討后酌情給予加分。第五,其他問題。發生重復性質量問題的視情節扣3~5分;其他問題,考核小組參照《xxx質量獎懲管理辦法》給予處罰。

②質量免責或減責。鼓勵自主發現問題,主動上報問題,及時消除質量隱患,有下列情形之一,可減輕或者免除有關責任人的質量責任:第一,獲悉產品存在質量隱患信息后,有關責任人主動報告,采取措施并實施歸零管理,避免了質量問題的發生,可免除質量責任;第二,處理質量問題時,有關責任人態度端正,積極配合整改者,可以減責或者免責;第三,有其他可減輕質量責任的情節。

3.3 固化生產流程

目前普遍存在的問題就是加工者操作自由度大,往往一個“人”的因素影響了機、料、法、環、測幾大要素,所以只有在員工誠信、有一定質量意識的基礎上,再搭配合理的基礎建設后才能將固化生產流程的工作做好,當然這也是一個迭代的過程,并不是把基礎建設做完美了才能進行生產流程的固化。

所謂“沒有規矩,不成方圓”,加工過程必須是固定的、可見的,對人、機、料、法、環、測(5M1E)進行固化,即每次加工時5M1E都是固定,同時建立5M1E變化管理,否則在5M1E發生變化時出現的異常情況將找不到原因,直接影響生產節拍,抑或出現質量問題以后,各種原因交織在一起,根本無從下手。

固化生產流程可參照以下措施:①建立生產準備團隊,為生產線提供各項保障。在零件開始加工前,生產準備團隊按配送包要求將物料配送到加工工位,操作者按工藝文件要求進行加工,操作者沒有自行配備物料的權限,這樣才能做到生產過程可控。②將零件進行分族、分類,編制典型工藝路線,進行工藝標準化。③依據零件的類別,將功能型生產轉化為單元化生產,某類零件在同一條單元線進行生產,有利于工藝流程的固化。④制定加工者標準作業指導書,細化加工者技能培訓,建立健全加工者上崗技能要求,實現加工者標準作業指導書與工藝文件的無縫對接。⑤建立問題限時上報制度及問題分層處理機制,出現問題要在規定的時間進行上報,問題處理人員要按時按權限進行處理。

3.4 建立數據收集、分析平臺

數據的收集、分析需要有相應的流程、表單,數據平臺建立初期可以通過人工收集、匯總、分析,如果數據量比較大且又復雜時,通過人工記錄、匯總、分析既慢又容易出錯。要想讓數據的收集和分析更快捷、更準確,必須借助信息化手段,如通過在線檢測自動采集數據,然后借助數據分析軟件直接獲取分析結果,這樣可以達到事半功倍的效果,而且近年來的質量審核也關注信息化的建設,所以數據信息化手段是不可或缺的。數據收集平臺建立初期可借助一些便捷、成本低的軟件來實現,如“勤哲Excel”,它可以實現數據共享、規范表單格式、完成流程審批等。

3.5 質量問題分類處理

本文開篇提到了很多企業被質量問題困擾,但是質量問題是不可避免的,發生了質量問題并不可怕。接下來就是解決問題,質量問題要分類處理,切不可“眉毛胡子一把抓”,質量問題按產生的原因一般可以分為流程性問題和個例性問題,按質量特性的影響程度可以分為嚴重問題(超差可能造成嚴重后果)和輕度問題,依據質量問題的分類可以建立以下矩陣(見表2)。

A類問題,必須停線并采取圍堵措施,而且要進行根本原因分析并制定糾正措施;B類問題,如果通過檢驗檢測手段能夠識別出零件是否合格,通過理論分析可以排除質量隱患,此類問題一般不需要停線解決,可以一邊生產一邊處理,如果檢測手段無法識別出零件是否合格,則必須停線解決;C類問題,在原因未定位準確之前需要停線,找到原因后可視情決定是否重新恢復生產,同時采取補救措施和糾正措施;D類問題,一般不需要停線分析、整改,除非有較大質量隱患。但是無論是哪種問題,都必須有能力識別出來,否則將無法評估是否存在質量隱患,更無法解決。

質量問題的解決要有根本原因分析和有效的糾正措施,做到事先預防、事中控制、事后分析,實現閉環管理,同時,建立質量問題信息庫,為后續類似問題的處理起到借鑒作用。

3.6 加強培訓

很多質量問題的發生都是因為培訓不到位導致的,這里所謂的培訓并不是簡單的宣貫,像上大課一樣做個宣講就結束了。一個流程或者制度需要進行分類、分級,必須區分出哪些崗位需要熟悉哪些流程和規定,再針對性地進行培訓,讓員工耳熟能詳。如果想讓管理更細化就將每個崗位需要熟悉的流程和規定做成手冊,這樣也解決了缺少崗位標準作業指導書的問題。

假如某企業有編號為101至110的程序文件,可做成培訓需求矩陣,如表3所示。

“●”代表強相關,制度涉及的內容可以做成手冊或者將制度張貼到工位上供員工學習;“○”代表弱相關,可以進行針對性培訓。

3.7 監督檢查

任何制度只要是需要人去實施,就會出現一定的偏離,因為人是有惰性和消極情緒的。日常的監督檢查和監控措施是必不可少的,通過監督工作可以及時地發現問題,進而解決問題,但是監督工作必須杜絕形式主義。

例如,某企業按月開展訂單管理、技術文件管理、生產過程記錄、器材管理、工藝紀律、在制品管理、工裝管理、加工設備管理、測量設備管理、外包過程管理等方面的檢查,采取各部門評比制度,對發現的問題采取閉環管理,實現持續改進。

4 結語

以上所列的一些對策和方法已經運用于企業的生產過程中,也取得了一定的成果。加強生產過程的質量控制,應多從流程和管理上著手,多維度采取措施強化員工的質量意識,劃定質量紅線。發生質量問題后要找到根本原因,針對性地采取措施,質量問題的處理要基于風險的思維,也就是多采取預防措施,加工過程中多采用防錯措施。

每個企業的基礎和管理方式各不相同,以上所列的對策和方法無法適用于所有類似企業,相關人士可以參照類型相近的成功企業的典型案例,因地制宜摸索出適合本企業特點的管理方法。

【參考文獻】

【1】中國質量協會.全面質量管理(第四版)[M].北京:中國科學技術出版社,2018.

【2】J.M.朱蘭.朱蘭論質量策劃——產品與服務質量策劃的新步驟[M].楊文士,譯.北京:清華大學出版社,1999.

【3】詹姆斯·埃文斯,威廉·林賽.質量管理與卓越績效[M].岳盼想,譯.北京:中國人民大學出版社,2018.

【4】GJB 9001C—2017 質量管理體系要求[S].