散貨船艙口蓋制造精度控制設計研究

祁鵬

【摘? 要】船艙蓋是散貨船類型船舶的關鍵要素之一,屬于垂向裝卸用的通道設備,船艙蓋的適用性和功能性是船舶質量評價的指標之一。優化船艙蓋性能設計是保證貨物不受風浪侵襲的重要舉措。論文以51000DWT散貨船舶為例,提出優化船艙蓋精度控制設計的具體方案。對比結果表明:優化后的船艙蓋不僅能夠節約30%的生產成本,而且還提高了船艙蓋的強度,達到了設計要求。

【Abstract】The cabin cover is one of the key elements of bulk carrier type ships, which belongs to the channel equipment for vertical loading and unloading. The applicability and functionality of the cabin cover is one of the indexes of ship quality evaluation. Optimizing the performance design of the cabin cover is an important measure to ensure that the cargo is not attacked by wind and waves. Taking 51000DWT bulk cargo ship as an example, this paper puts forward a concrete scheme to optimize the precision control design of the cabin cover. The comparison results show that the optimized cabin cover can not only save 30% of the production cost, but also improve the strength of the cabin cover and meet the design requirements.

【關鍵詞】散貨;船艙蓋;制造工藝;優化

【Keywords】bulk cargo; cabin cover; manufacturing process; optimization

【中圖分類號】U671.91? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ?【文獻標志碼】A? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ?【文章編號】1673-1069(2021)02-0190-02

1 引言

船艙蓋是散貨船舶重要的組成設備之一,其不僅肩負著密封倉口,保證貨物不受風浪侵蝕的任務,而且還影響船舶貨物的裝卸效益。因此,保證船艙蓋的適用性與功能性最優化是當前船舶運輸企業所面臨的主要問題。對于散貨船舶艙口設備而言,最重要的就是在提高強度的基礎上減輕其結構重量,降低耗材的使用量,降低船舶運營成本支出,提高經濟效益。

2 51000DWT船舶艙口蓋精度控制的難點

艙蓋蓋口主要是由梁和板組成,在設計艙口蓋時需要在滿足船級社相關要求規范的前提下,要考慮船型、載貨品種、船體變形數據等參數,以此設計出重量輕、強度高以及安全方便的艙口蓋系統。51000DWT船舶共有5個艙口,屬于開口長度很大的艙。艙蓋選擇采用折疊式艙口蓋,通過液壓油缸來實現的。艙口蓋屬于封閉式箱體結構,每個艙口蓋由4塊蓋板組成,每塊蓋板尺寸為長4~5m、寬26.5m、高0.95m。艙口蓋的頂板和地板厚度為7~16mm,鉸鏈結構30~100mm,焊接工作量大,易收縮及變形。

由于船艙蓋的主要作用就是防治貨物受潮或者被風浪侵蝕,因此,保證船艙蓋的密封性處于最優狀態是船艙蓋生產企業所必須要關注的問題。通過對51000DWT船艙的反復論證,要保證船艙口的密封性需要將船艙口蓋壓膠槽的平面度做成弧形,具體外觀尺寸為船艙蓋收尾下凹0~10mm,兩側結構單個內凹0~4mm,中間橫向拱0~12mm。按照設計尺寸要求,經過嚴格的論證計算,在具體的生產中需要通過加放變形進行控制,而反變形加放量是本次加工設計的關鍵點與難點。

3 散貨船艙口蓋精度控制方案設計

影響船艙口蓋精度的環節主要是集中在建造階段,因此需要從船口蓋收縮量、反變形加放、進行余量優化等舉措入手。

3.1 優化控制船口蓋收縮量

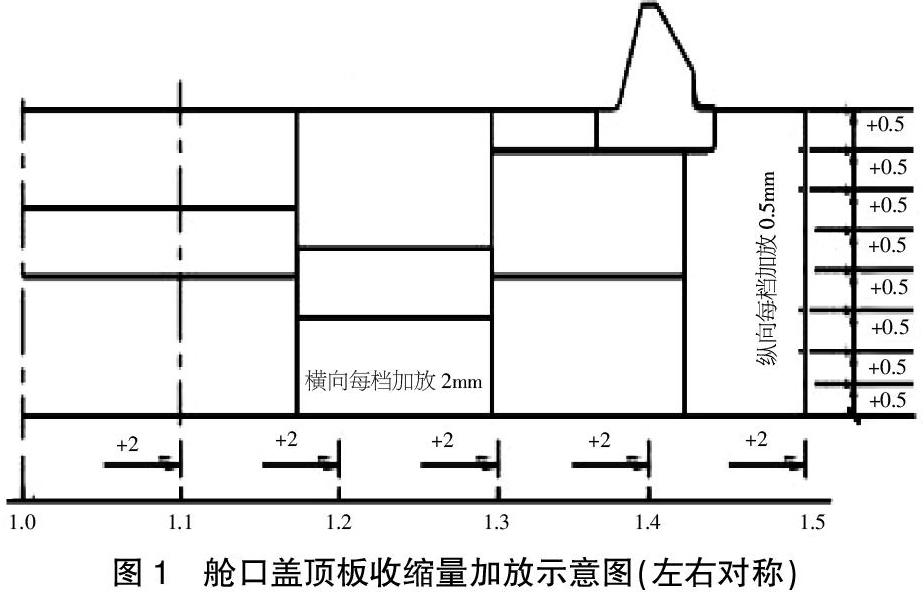

船口蓋是分階段建造的,其主要分為小合攏、中合攏以及大合攏階段,因此,在該階段主要是由于焊接及火調導致的收縮。所以經過計算,具體的優化方案為:①在小合攏階段主要是通過對焊接量的控制優化設計。通過計算可以采取每檔增加4mm的焊接收縮量的方式抵消焊接收縮問題,同時在縱向T梁每檔加放5mm的收縮量。②在中合攏階段主要是進行頂板拼版、劃線、結構安裝,所以收縮量的加放主要是在拼板后劃線時進行,具體加放就是在頂板橫向結構每檔加放2mm,縱向結構每檔加放0.5mm,如圖1所示。另外需要在安裝端鉸鏈時多加放3mm。

3.2 加放反變形

為了避免出現過多的火調作業,需要在建造過程中加放反變形。由于每個艙口由4個蓋板組成,這樣每個蓋板的變形就會存在差異,因此,為了保證設計的嚴謹性,需要對每個蓋板各階段水平進行數據收集與分析。通過對數據分析,確定艙蓋反變形加放值(見表1)。

3.3 無余量建造

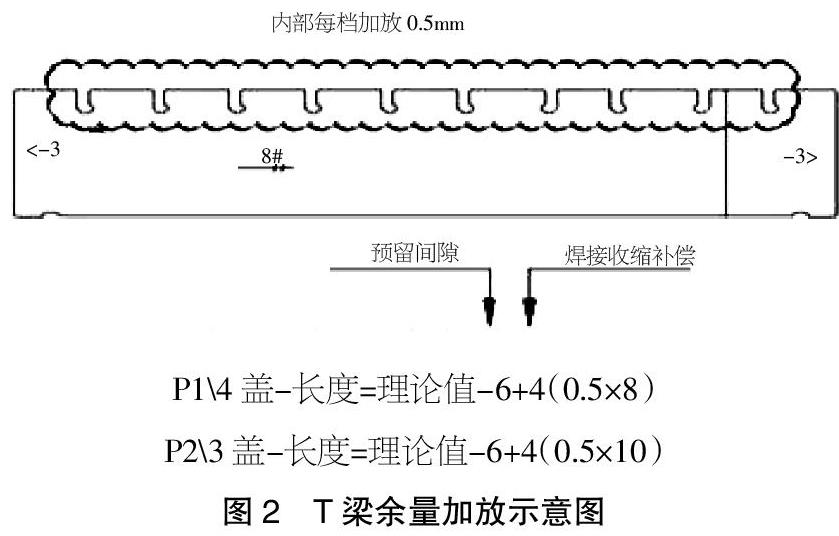

根據調查,在艙口蓋的構造過程中會涉及大量的切割工作,切割量比較大,一旦切割質量不合格就會影響艙口蓋的生產進度,而且還會增加成本。因此,在具體的操作中需要引入負補償值及余量優化,例如,通過對船艙口的現場調查發現,造成其修割質量的主要原因就是板件數控下料存在偏差,這樣只能對板件加設負補償量的方式進行精度控制。以艙口蓋內部縱向T梁為例,余量加放如圖2所示,下料時T梁兩端少下料3mm,T梁內部每檔加放0.5mm。

另外,在具體的船艙蓋制造中還需要控制焊接技術,實踐證明,做好焊接與油漆作業是提高船艙蓋質量的關鍵。因此,在具體的施工中,一方面焊接人員需要做好船艙蓋的焊機作業。具體就是焊接人員在焊接時要采取平位的方式進行焊接,這樣可以避免出現焊接漏點。同時在焊接的過程中要嚴格按照焊接參數進行,需要特別注意的就是要做好二次電回弧的處理,避免該位置出現開裂。另一方面要做好油漆作業。在完成焊接之后,工作人員要對焊接部門進行油漆保護作業,在油漆噴繪時需要做好除銹工作,嚴格按照油漆的使用流程進行操作。在整個過程中需要作業人員提高質量安全意識,做好細化處理。

4 成效對比

經過上述舉措的改進后,將改進后的船艙口蓋與未經過改造前的進行對比計算后,取得以下成效:

①船艙蓋的尺寸精度控制達到預期設計要求。

船艙口蓋的尺寸精度越高,對保障貨物安全性就強。通過運用全站儀對船艙蓋進行測量與DACS軟件分析后,船艙口蓋的尺寸偏差控制在5mm以內,按照設計規范要求,其完全符合設計要求,有效地保證了船艙口的密封性。

②有效地降低了船艙蓋的生產成本,降低了原材料的損耗。

未改進前需要切割大量的鋼板等原材料,而經過改良后,由于是余量優化后,船艙蓋的切割量大幅下降,尤其是縱向T梁底板部位不再需要修割,相比其他類型的船只,其切割量降低了將近54.1%。而經過二次優化后船艙蓋的切割長度僅為320m,這樣不僅有效地降低了原材料的損耗問題,節省了大量的費用,而且還節省了人工勞動量,取得了顯著的經濟效果。

③火調量減少。

通過采取加放反變形后,火調量大幅減少,例如,通過與未改進前的火調量相比減少了53.74%。最重要的是通過改進后,船艙蓋的強度得到顯著的提升,能夠更加適應外界環境的沖擊負荷,根據計算改進后的船艙蓋應力值提高了13MPa。

總之,保證船艙蓋精度是提高船艙蓋生產質量的關鍵因素,由于船艙蓋生產質量關系諸多環節,所以在具體的生產中需要我們及時總結經驗,運用科學的方法不斷優化生產工藝,以此提升船艙蓋生產質量,提高企業高質量發展水平。

【參考文獻】

【1】郝傳宏.20.5萬噸散貨船艙口蓋舾裝工藝優化[J].中國水運(下半月),2020,20(03):4-5+66.

【2】劉振宇,彭茂清,程遠龍.39000DWT散貨船艙口蓋制造精度控制研究[J].廣東造船,2020(02):76-77.

【3】伍小瑜,王華,單志亮,等.中小型集裝箱船艙口圍精度要求及控制工藝要點[J].船海工程,2018(4):47-51.