碼頭面層混凝土裂縫通病解析和措施

繆亞欣 福建省福州港口發展中心

碼頭面層混凝土為暴露面積較大的薄型混凝土結構,其幾何尺寸的特性對收縮應變將產生較大的影響,在硬化過程中可能產生塑性收縮、干燥收縮和溫度收縮,當收縮超過混凝土的極限拉應變時,將產生裂縫。因此,如何有效控制混凝土施工過程和硬化增長期內的收縮變形,成為控制裂縫產生的關鍵因素。

1.碼頭面層混凝土裂縫通病成因分析

通過多年來對福州港新建碼頭項目面層裂縫控制情況的調查研究發現,碼頭面層裂縫主要是塑性收縮裂縫、網狀裂縫及干縮變形裂縫等,且極易出現在板縫等應力集中區。面層裂縫的出現輕則影響碼頭整體表觀質量,重則降低碼頭平臺整體耐久性。從理論分析結合現場施工經驗,面層裂縫主要成因如下:

(1)材料因素。混凝土由膠凝材料、顆粒狀材料、水及必要的摻合料按一定比例配制而成,水泥在商品混凝土中起到膠凝作用,水泥遇水反應將伴隨大量水化熱產生,水化熱無法及時充分釋放是溫度裂縫形成的主要原因;骨料的砂率、粗骨料集配與混凝土的和易性和塌落度有很大關系,容易在拌和過程中造成離析和泌水,導致混凝土表面干縮裂縫。

(2)工藝因素。主要包括混凝土配合比、施工過程中振搗要求、磨耗層施工切縫時機把握及成型后養護是否到位等。混凝土內部實際最高溫升,主要取決于水泥用量和水泥品種,每立方米混凝土的水泥用量越高,溫升越大,因此導致更大的溫差,造成溫度裂縫;振搗不到位將造成粗細骨料攤鋪不均勻,導致收縮裂縫的產生。

(3)管理因素。主要包括施工方案合理性、班組人員交底執行及開工前設備配備到位情況,含振搗棒、切縫機、抹面機、罐車等,施工順序安排不合理、班組人員未嚴格按照方案執行、機械設備配備不到位都會影響面層混凝土成品質量,造成裂縫增生。

2.施工控制辦法和措施

針對上述成因分析,為推進福州港品質工程,有效控制碼頭面層裂縫,我中心聯合福州港閩江口內港區馬尾對臺綜合客運碼頭參建單位共同開展了高樁梁板式碼頭面層無裂化研究,制定了碼頭面層施工方案,深入分析面層混凝土裂縫控制措施,并取得了一定的成效。

2.1 工藝流程

福州港某碼頭為高樁梁板式碼頭,碼頭共計3個泊位,面層設計結構厚度為30cm,設計強度為C40,混凝土供料來源于商混站。該項目面層混凝土施工工藝流程如圖1所示。

圖1 面層混凝土施工工藝流程圖

場地清理→定位放線→滾筒軌道布置→現場成品及預埋件保護→混凝土配合比優化并保證混凝土的到場指標→混凝土攤鋪及振搗→滾筒粗平→磨光機細平→人工抹面精平→切縫→混凝土養護。

2.2 控制措施

2.2.1 材料控制

項目采取商混站供料,在施工前派駐試驗人員前往商品混凝土拌合站控制混凝土原材料,嚴格控制粗集料粒徑,以適應碼頭面層混凝土施工要求;選用低水化熱的水泥量,降低施工過程中混凝土內外溫差;控制砂、石料含泥量,其含泥量滿足設計及規范要求;充分考慮混凝土運輸和壓實收面,外加劑緩凝時間不小于10h。

2.2.2 工藝控制

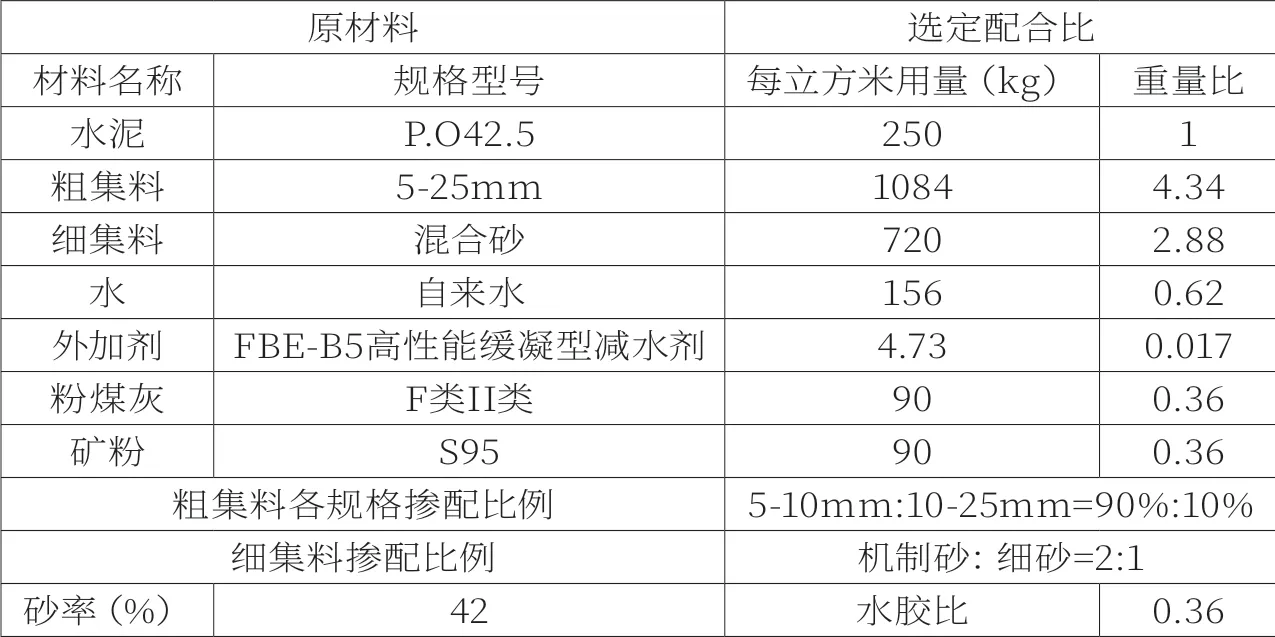

(1)優化混凝土配合比。根據現場首件結構段施工結果對配合比進行了優化,確定本項目面層混凝土施工配合比如表1所示。優化措施包括:確定合理砂率,使混凝土具有良好粘聚性和流動性,且無浮漿;在保證強度的情況下,適當減小水泥用量,進一步減小水化熱;嚴控混凝土澆筑過程中隨意加水等不良行為。

表1 面層混凝土配合比

根據《普通混凝土配合比設計規程》(JGJ5 5-2011)、《水運工程混凝土施工規范》(JTS202-2011),相關參數計算如下:

1)計算試配強度:取σ=4.5,fcu,0=fcu,K+1.645σ=40+1.645*4.5=47.4Mpa;

2)計算水膠比:αa=0.53,αb=0.20,粉煤灰摻量取15%(粉煤灰影響系數rf為0.85),礦粉摻量取22.5%(礦粉影響系數rs為0.85),取抗壓實測強度fce=48.7Mpa,fb=rf*rs*fce=35.2Mpa,W/B=αa*fb/(fcu,0+αa*αb*fb)=0.36,按照經驗取值為0.39;

表2 施工機具清單

3)選擇用水量mw0:根據施工坍落度180±20mm要求,石子粒徑最大為25mm,選擇用水量為156Kg,外加劑βa為1.1%;

4)計算膠凝材料用量:mb0=mw0/(W/B)=156/0.39=400Kg;

5)計算礦粉和粉煤灰用量:mf0=mb0* βf,礦 粉mk0=400*22.5%=90Kg,粉煤灰用量mf0=mb0*βf400*15%=60Kg,考慮耐久性要求,采用超量取代,取代系數k=1.5,粉煤灰總量mtf0=mf0*k=60*1.5=90Kg;

6)計算礦物摻合料取代水泥用量和外加劑用量:水泥用量為mc0=mb0-mf0-mk0=250Kg,外加劑用量ma0=mb0*βa=4.73Kg;

7)最終水膠比及膠凝材料用量:W/B=0.36,經驗確定砂率為42%,膠凝材料總用量mb0為430Kg。

(2)提高混凝土密實度。主要包括粗平滾筒自重滿足壓實要求,以石子下沉滾筒提漿、表面粗糙面為標準;人工初步檢查表面平整度及骨料均勻情況,粗平后的混凝土表面水泥漿厚度應該控制1cm以內;腳踩微痕時,進行磨光機精平不少于3次,人工局部細平,確保混凝土壓緊密實收光,避免面層因不緊實而出現剝皮現象。

(3)合理設置混凝土切縫。縱橫向均布設切縫,切縫間距3m-6m,縫寬5mm,縫隙深度宜取2cm厚,充分釋放混凝土內應力;單次面層混凝土澆筑24h后,且強度不小于10MPa,進行縱橫向同時切縫,避免由于強度不足導致切縫時缺棱掉腳。

(4)強化澆筑后養護作業。土工布覆蓋淡水養護期由設計要求的14天延長至30天,土工布干濕程度以“腳踩出水”為原則,有利于水化作用的進行,保證水泥的凝結和硬化,同時也能避免由于表面水分過早蒸發導致的干縮裂縫。

2.2.3管理控制

(1)提高班組人員專業度。組織方案討論和技術交底,使班組全員熟悉項目質量目標,定崗定責,質量意識深入人心;根據單次施工任務大小,按面積和長寬比進行專業施工人員縱橫向配置到位,現場分工明確。

(2)保證設備到位率。在澆筑前核實現場施工機具是否符合方案要求,施工機具清單如表2所示,其中振搗棒、抹面機及罐車均需現場備用,避免在澆筑或收面過程中設備損壞;

(3)加強振搗控制。采用插入式振搗棒進行振搗,振搗時做到快插、慢拔,振搗間距不大于50cm。振搗棒在每一處的振搗時間,以混凝土不再顯著下沉,水分和氣泡不再逸出并開始泛漿為準,振搗時間控制在20~30s。

(4)加強施工過程控制。混凝土澆筑前充分考慮天氣因素,主要包括降雨、風力等級、溫度情況等,隨時將現場混凝土質量情況向駐守攪拌站的試驗人員進行反饋,并根據現場實際情形調整水和外加劑用量。

3.成效和應用

在對面層混凝土的配合比進行優化設計的基礎上,強化對面層混凝與原材料和施工工藝、機械及設備等控制,有效地減小碼頭混凝土的溫度和干縮形變,該碼頭交工驗收及后期交付投產后鮮見裂縫增生;為推廣高樁梁板式碼頭面層無裂化研究的先進經驗,組織轄區各在建項目進行福州港品質工程觀摩交流,由該項目參建各單位針對面層裂縫產生的原因分享面層混凝土施工控制措施,為其他項目面層施工提供寶貴經驗,后續建成的福州港灣塢12-13號、漳灣7號等泊位工程碼頭面層裂縫控制效果良好。面層無裂化研究有效提高了碼頭的觀感和質量水平,也為百年品質工程混凝土耐久性的研究貢獻了經驗。

4.結語

在國家嚴控圍填海項目的政策下,相比重力式碼頭,高樁碼頭在未來將有更多的應用,如何進一步提高高樁碼頭的耐久性是未來研究的方向和重點。高樁碼頭面層裂縫是碼頭建設過程中的質量通病,時至今日,經過大量的研究和實踐,在裂縫防控方面已經取得了一定的成效。只有從混凝土的材料、施工方法、人員機械配置及施工環境因素等多方面同時進行控制,才能更好地避免有害裂縫的產生,提高面層施工的耐久性和美觀度。