加速度載荷下推進劑力學行為研究進展①

李 猛,趙鳳起,尚 帆

(西安近代化學研究所 燃燒與爆炸技術重點實驗室,西安 710065)

0 引言

炮射彈藥的快速發展大大增強了傳統火炮武器的火力范圍和射擊精度,實現了火炮武器系統的遠程、精確打擊[1-4]。俄羅斯、美國、以色列、法國等競相開展了相關研究,如俄羅斯的9M系列,美國的XM982神劍、P44,以色列的Star、法國的鵜鶘等。主要是利用火炮發射獲得較高初速度,再通過增程發動機進一步加速,實現遠射程打擊,主要特點是高初速、高膛壓,因此固體推進劑裝藥在發射過程中要承受很高的加速度載荷,將產生較大的變形,裝藥結構完整性破壞進而導致結構失效甚至引發災難性后果,嚴重影響了使用安全性和可靠性。固體推進劑裝藥在加速度加載環境下,其結構完整性是否完好,即裝藥的應力、應變是否滿足強度準則,是否滿足斷裂力學的有關準則以及是否滿足界面斷裂力學準則等直接關系到炮射武器系統的安全性和可靠性。由美國《空間飛行器設計規范》和已知固體導彈故障來看,裝藥結構完整性破壞是導致裝備災難性故障的主要原因[5]。

在火炮膛壓作用下,推進劑裝藥承受的軸向加速度過載高達5000~15 000g[6-7],且加速度過載呈現瞬時、動態的特點,沖擊載荷持續時間往往僅有幾毫秒至幾十毫秒,推進劑裝藥發生大變形,內部產生了脫濕、顆粒破碎、基體斷裂、微裂紋、微孔洞等損傷,推進劑材料是典型的非線性粘彈性材料,且在發射過程中,裝藥與殼體發生接觸和摩擦。因此,加速度載荷下推進劑裝藥力學行為研究具有明顯的幾何非線性、材料非線性和邊界條件非線性的特點。國外對加速度載荷下推進劑裝藥力學行為研究可以追溯到上世紀80年代。大致可分為非線性粘彈性本構模型、裝藥結構力學響應分析、典型加載試驗驗證方法、破壞形式及失效準則等研究[8-11],并且形成了一套有效理論體系、仿真設計及實驗方法,有效保證了推進劑的研制和使用。國內目前對加速度載荷下推進劑的力學行為研究還較少,沒有形成方法體系,沒有建立裝藥設計準則,在仿真研究方面不系統、不深入。

本文從寬泛應變率力學性能試驗、本構模型、失效準則、結構力學響應、裝藥檢測驗證等五方面對加速度載荷下推進劑動態力學行為進行綜述,同時梳理加速度載荷下推進劑動態力學行為領域下一步的研究重點。

1 寬泛應變率力學性能試驗

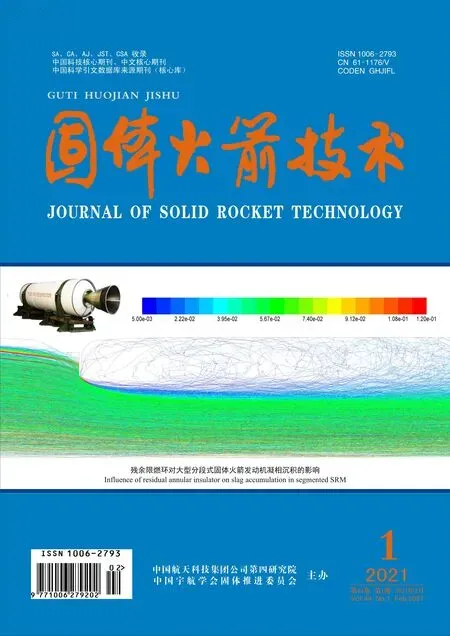

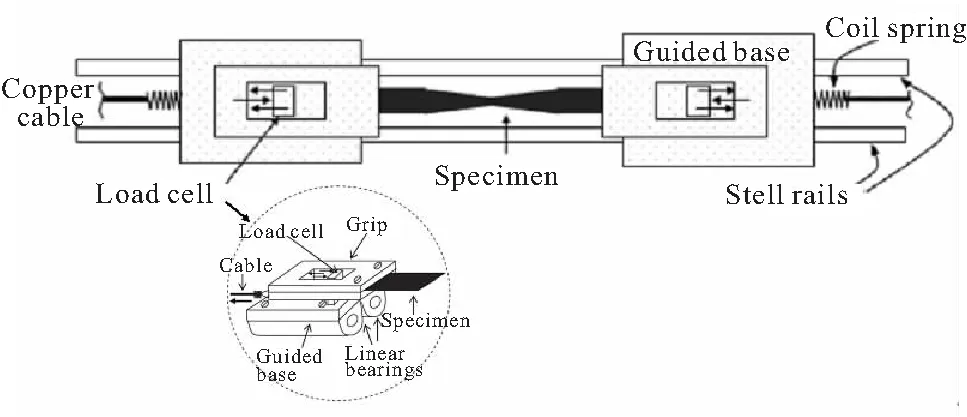

中應變率(1~102s-1)試驗機[12]有氣壓(液壓)和機械式兩種。中應變率范圍力學性能的試驗技術和試驗裝置相對來說還不夠成熟,應用不夠廣泛。美國阿克倫大學著手研究中應變率試驗技術并探索材料在中應變率下的力學行為,研制的中應變率試驗裝置稱為落錘沖擊拉伸實驗裝置(圖1),主要通過落錘的下落撞擊模擬彈的上活塞來實現加載的過程,沖擊載荷的強度通過調節落錘的落高來實現,設計專用夾具使試樣達到中應變率拉伸的結果。利用此試驗裝置,研究了材料在中應變率下的力學規律,如圖2所示,試驗過程中利用高速攝影儀拍照[13]。國內,李猛等[7]采用高速液壓伺服測試系統實現了復合推進劑中應變率加載,并建立了復合推進劑中應變率加載試驗方法。

圖1 落錘沖擊拉伸實驗裝置

圖2 中應變率載荷位移曲線

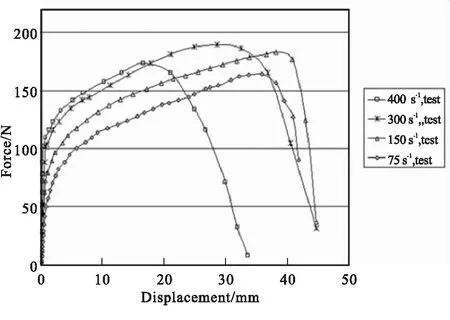

高應變率(102~104s-1)下推進劑力學性能測試國內外更多采用分離式霍普金森桿技術(SHPB)[14-16],其試驗原理如圖3所示。

圖3 SHPB實驗原理圖

基于一維應力波理論,推進劑試樣位于入射桿和透射桿之間,發射子彈撞擊入射桿,在入射桿中形成入射應變脈沖。當入射應變脈沖沿入射桿傳播至入射桿和試樣的交界面時,一部分入射應變脈沖反射回入射桿,形成反射應變脈沖,另一部分透射入射桿,形成透射應變脈沖。入射、反射和透射應變脈沖由固定于桿上的兩個應變片采樣并記錄,進而獲得真實應力和真實應變。近年來,西安近代化學研究所、西北工業大學、南京理工大學、國防科學技術大學等都搭建了SHPB實驗臺,并開展了含能材料的高應變率試驗研究。國防科學技術大學[17]利用SHPB實驗臺研究了復合固體推進劑的高應變率響應,并進行了斷裂形貌分析。

推進劑材料靜態及低應變率(10-4~1 s-1)力學性能測試通常采用萬能材料試驗機,一般的微機控制電子或電液伺服萬能試驗機的加載速率范圍為0.001~500 mm/min,加載速率最大可實現2500 mm/min,該類試驗機能實現準靜態拉伸或壓縮實驗,常見的試驗裝置有MTS試驗機、CSS系列實驗機和INSTRON試驗機等。測量材料粘彈參數隨溫度和載荷頻率的變化關系則需要借助動態熱機分析儀(DMA)等手段。

寬泛應變率加載試驗技術是開展抗過載推進劑研究的基礎條件。國外擁有完整的低、中、高應變率水平下的力學性能測試平臺,能夠準確獲取材料在寬泛應變率下的力學性能,為建立推進劑材料本構模型提供了基礎。而國內目前主要研究的是推進劑在低、高應變率下的力學性能,在推進劑中應變率下的力學性能研究工作還較少,需要將中應變率試驗技術應用到推進劑領域,實現對推進劑中應變率下力學性能的獲取。

2 本構模型

自20世紀以來,學者們已開發了多種粘彈性本構方程,按其構造方法可分為三種,即基于元件組合的機械模型方法、基于材料宏觀力學性能的唯象學方法和基于材料細觀結構及其演化的細觀方法。機械模型方法通過對彈簧元件、粘壺元件和塑形元件進行不同組合構建不同的本構模型。唯象學方法不考慮材料的細觀結構,僅通過材料的宏觀力學行為,基于試驗數據和假設描述材料的粘彈行為。其具有形式直觀、參數少、易于應用的優點,在復合材料工程分析中得到了廣泛應用。細觀方法是根據材料的微細觀構成(如基體、顆粒、孔洞等)單獨的力學行為以及相互作用來建立的宏觀本構模型[18],該類模型比較復雜,由細觀到宏觀的過渡比較困難,因此在工程中應用較少。但該類模型的參數具有明確的物理意義,有助于深入理解材料宏觀力學性能和微觀結構之間的關系。

2.1 線性粘彈性本構模型

固體推進劑是以粘彈性材料為基體并包含大量固體顆粒的含能材料,其力學性能受時間、溫度和應變率的影響比較顯著[19]。工程應用中,通常采用基于遺傳積分和Botlzmann疊加原理的線性粘彈性本構和WLF時溫等效方程描述推進劑的力學性能,然而,這種線性粘彈性理論僅適用于小變形、無損傷的載荷環境。

典型的機械模型方法建立的線性粘彈性模型有Maxwell模型、Kelvin模型、三參數模型等[20-21]。但模型的描述效果有限,例如Maxwell模型只能描述應力松弛、無法描述蠕變,而Kelvin模型只能描述蠕變,無法描述應力松弛。因此,發展出了元件數目更多、組合更為復雜的廣義Maxwell模型和廣義Kelvin模型。根據Boltzmann疊加原理、廣義Maxwell模型發展而來的單積分型線性粘彈性本構模型,因其結構簡單,易于應用等優點在推進劑裝藥結構完整性分析中得到了國內外研究者的廣泛關注[22-24]。

2.2 非線性粘彈性本構模型

基于線性粘彈性理論和材料的宏觀非線性行為,學者們建立了多種唯象學的非線性粘彈性本構,例如Leaderman本構模型[25-27]、Swanson本構模型[28]、Schapery本構模型[29-32]等。

Leaderman[25]推廣了Boltzmann線性疊加原理,以非線性應力函數代替線性粘彈性本構模型中的應力歷史,構建了修正的Boltzmann疊加原理。Ward基于Leaderman模型,構建了多重積分型的非線性粘彈性本構。Pipkin推導了Leaderman模型的三維形式。Smart將其應用于聚丙烯和聚氯乙烯材料的力學性能表征,證明了其簡單和正確性。

Swanson[28]針對高延伸率推進劑提出了一種新的非線性粘彈性本構模型,該模型將推進劑力學響應分為剪切和體積兩部分,其形式與線性粘彈性方程類似,僅添加用于調整大應變下的應力值的應變軟化函數和用于在應變率不恒定時調節應力應變曲線的變化趨勢的函數兩項參數。Francis[33]改進了Swanson本構,提出了一種基于單軸試驗數據構建應變軟化函數的簡單方法。Finne[34]基于熱流變簡單假設,將Swanson本構推廣到三維并應用于準靜態條件下推進劑裝藥有限應變的仿真分析。Ning[35]探討了Swanson本構的參數辨識過程,并將其應用于不同溫度和應變率下復合推進劑單軸拉伸試驗數據。

固體推進劑等高聚物材料在大變形下出現的基體斷裂、顆粒破碎、界面脫濕等現象,可以視為材料的一種不可恢復的損傷,其是導致材料非線性的主要原因。因此,很多學者致力于在本構方程中添加代表損傷程度及其發展趨勢的損傷變量,以準確描述材料的非線性特性。其中,以Schapery等[36-37]建立的含損傷非線性粘彈性本構模型最具代表性,也得到了廣泛應用。Ha[30]針對顆粒填充的橡膠材料,將Schapery本構推廣到了三維形式,假設單調載荷下,損傷將導致材料的橫觀各向同性,且各向同性軸的方向與局部瞬時的最大主應力軸一致。Hinterhoelzl[29]修改了Ha所建立的三維本構方程,實現了對材料從可壓縮無損傷的各向同性狀態到損傷引起的各向異性狀態連續轉變的描述,并應用于復合材料的有限元仿真。Kim[38]針對Schapery模型的參數辨識需要單軸拉伸試驗數據的難題,開發了一種使用非直接拉伸試驗數據的解析方法,并應用于瀝青混合物的性能表征。Chehab[39]、Mun[40]、Underwood[41,42]等分別在Schapery本構的基礎上,考慮了塑形變形。

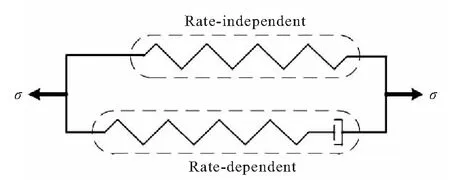

近年來,國外眾多學者開始構建粘彈性本構模型以描述高聚物材料在大變形下的非線性行為,其基本構成形式如圖4所示[43]。由率相關的粘彈性元件和率無關的超彈性元件并聯而成。其中具有代表性的有新加坡國立大學的Yang[44]、Shim[45]、Pouriayevali[46-48],伊朗謝里夫大學的Khajehsaeid[49-50]。

圖4 粘超彈本構模型構成示意圖

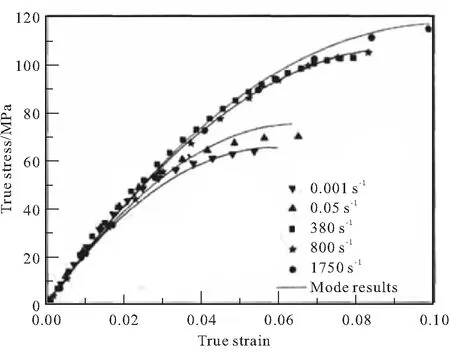

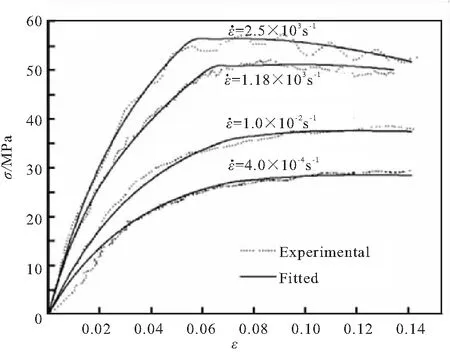

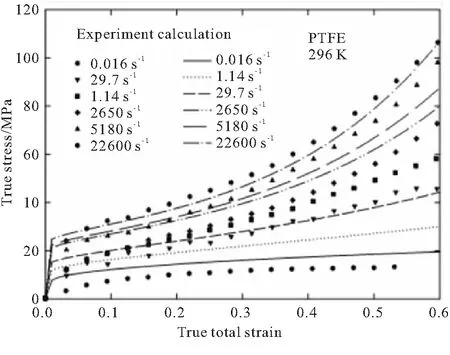

國內高應變率下的非線性粘彈性本構模型常用的是朱王唐本構模型[51-52],即ZWT本構方程,該方程橫跨8個應變率量級描述變形范圍在8%應變之內的材料動態力學性能,在聚合物材料高應變率實驗中得到了廣泛應用,如圖5所示。通過對ZWT非線性粘彈性本構進行改進并引入損傷變量,從而可描述大變形(約為15%)的本構行為,使其能夠反映沖擊大變形下微裂紋損傷演化并導致沖擊脆性破壞的現象,如圖6所示[53]。

圖5 實驗和ZWT模型計算對比

基于Boltzmann疊加原理的線性粘彈性本構模型能夠較好地描述材料在小變形下的粘彈性力學行為,但固體推進劑作為一種顆粒填充的復合物,其在承受加速度載荷下,推進劑裝藥發生大變形時可能出現界面脫濕、顆粒破碎、基體斷裂、產生微裂紋微孔洞等現象,其力學性能將由線性轉為非線性,且推進劑力學性能受時間、溫度和應變率的影響顯著[19],因此須建立非線性粘彈性本構模型以更為準確地描述加速度載荷下推進劑的本構關系。

圖6 實驗和含損傷ZWT模型計算對比

3 失效準則

國外在研究材料的屈服準則[54-55]方面認為在一定條件下沿著一定的平面滑移而引起破壞,不僅要考慮滑移面的粘聚力,而且要考慮作用在該滑移面上的法向力所引起的摩擦。許多研究者都認為金屬材料屈服準則不受靜水壓力影響并進行了大量試驗驗證,但對推進劑來講影響不可忽略,尤其是對于高應變率情況而言,其靜水壓力部分對材料屈服特性的影響較大。國外針對高應變率下推進劑材料在復雜應力狀態下的屈服行為研究,其結果與Tresca準則和Von Mises準則都不吻合。為考慮拉壓強度、靜水應力及應變率特性對聚合物材料屈服特性的影響,國外針對聚合物提出了考慮應變率和靜水壓力影響的兩個屈服準則,稱為Bowder-Jukes準則,是對Tresca和Von Mises屈服準則的進一步改進。許多分子理論已用于預測玻璃態聚合物的屈服行為,Eyring轉變狀態理論是第一批模型之一,該模型能夠對屈服行為作出很好的描述,但僅限于窄應變率范圍。為描述聚合物寬泛應變率下的屈服行為,Ree、Eyring及Fortheringham等先后基于Eyring模型提出了Ree-Eyring模型和Eyring聯合模型。近年來這兩種模型已廣泛用于聚合物寬泛應變率屈服行為的描述。

國內在進行推進劑裝藥結構完整性分析時通常采用金屬材料的強度理論,如最大應力理論、最大應變理論、最大剪切應力理論、最大剪切應變理論和最大應變能理論作為裝藥的結構完整性失效破壞依據,這和實際推進劑裝藥的失效破壞過程差距較大。李猛[6]簡述了Von Mises應變和Von Mises應力在加速度過載條件下推進劑裝藥結構完整性分析中的適用性。于洋[56]在研究套管形裝藥結構完整性問題時,選用最大應變理論作為判定藥柱破壞的經驗準則。隋欣[57]在研究高能推進劑老化過程中期松弛模量對藥柱結構完整性的影響時,選用最大應力準則來判定藥柱的破壞。丁彪[58]在分析大長徑比固體火箭發動機旋轉過程中的裝藥結構完整性問題時同樣選用最大Mises應力來判定藥柱完整性。楊龍[59]通過對推進劑力學性能試驗進行分析,認為Ree-Eyring模型更適合描述改性雙基推進劑的屈服行為。

國外從推進劑內部損傷演化發展的角度出發,建立了推進劑失效破壞的強度準則。而國內在裝藥結構完整性分析時還采用金屬材料的強度理論,這與實際裝藥的失效破壞過程差距較大。由于火箭發動機持續受到加速度載荷的作用,推進劑裝藥內部將不可避免地產生損傷并不斷演化發展,當損傷發展到一定程度時將造成藥柱的破壞,即材料損傷具有一個極限值,通過實驗研究建立推進劑裝藥的結構完整性失效破壞準則,即得出損傷臨界值隨應變率及溫度的變化關系,進而闡明失效機理。

圖7 實驗和模型預測應力應變曲線對比

4 結構力學響應

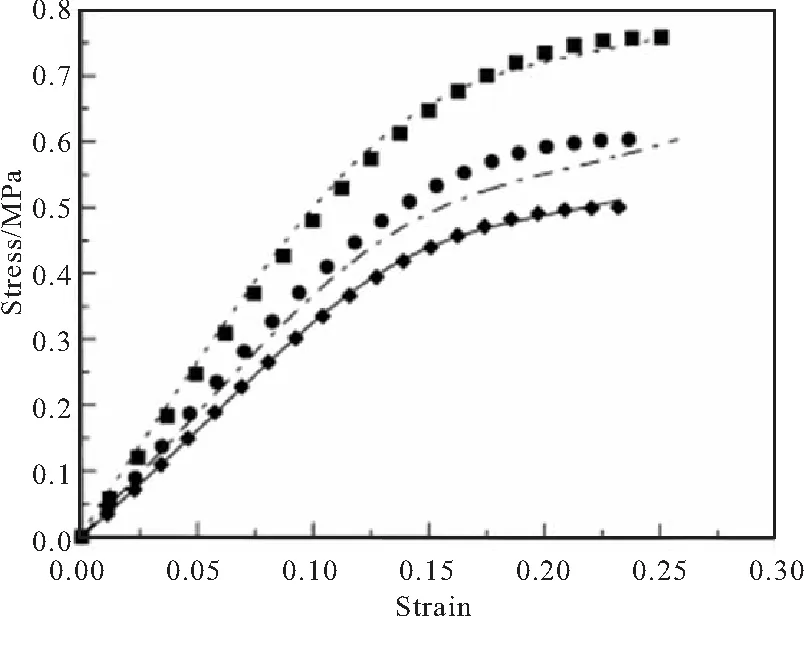

以美國為首的西方國家在高應變率下裝藥結構力學響應方面進行了大量深入的研究,其技術路線主要是采用壓剪炮或SHPB等技術,測得位移、應力、應變等隨時間、溫度變化的信息進而確定裝藥的彈性模量、泊松比和粘性系數等參數,并擬合出裝藥的粘彈塑性本構關系,進而采用數值方法開展結構力學響應研究。Sook-Ying[60]針對高應變率沖擊載荷下的固體推進劑,建立了一個結合力學損傷和非線性粘彈性響應的本構方程,通過高應變率范圍的SHPB實驗數據,利用最小二乘法擬合獲得本構方程參數。用應力軟化方程來修正粘彈性方程從而把損傷引入到本構方程中。建立了一種可利用可回復應變能密度標定應力軟化方程的簡便方法。近年來,有研究者認為復合推進劑材料的非線性是損傷引起的,進而將損傷引入本構方程中,加拿大瓦爾卡迪埃軍事基地保衛局Duncan[61]建立了引入累積損傷的單軸非線性粘彈性本構方程,成功模擬了三種高填充物復合推進劑的力學響應。其本構方程的非線性項包括應變率項、損傷項和非線性指數項三部分。其中,累積損傷被定義為關于應力加載歷史的函數形式,D(t)=0定義為無損傷時的損傷值,D(t)=1定義為材料一般失效時的狀態。利用該模型對HTPB/AP復合推進劑進行了理論預測,與實驗數據具有良好的一致性,如圖7所示。劍橋大學卡文迪許實驗室Siviour C R和Walley S M 等[62-63]對粘彈性聚合物進行了較為廣泛的實驗研究,后來學者Armstrong R W和Zerilli F J[64]對這些實驗數據進行了分析處理,建立了描述聚合物的粘彈塑性本構模型,該本構模型認為總應變分為粘彈性應變和粘塑性應變。通過研究認為它能準確地描述溫度、應變率和靜水壓力對聚合物力學性能的影響,如圖8所示。

圖8 不同應變率的實驗和模型預測應力應變曲線對比

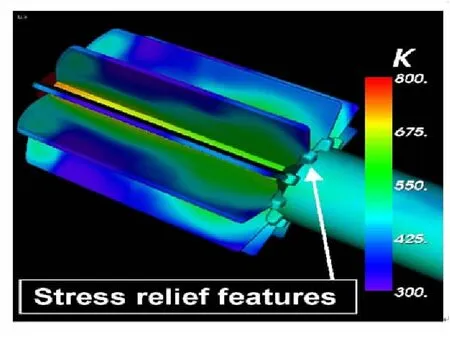

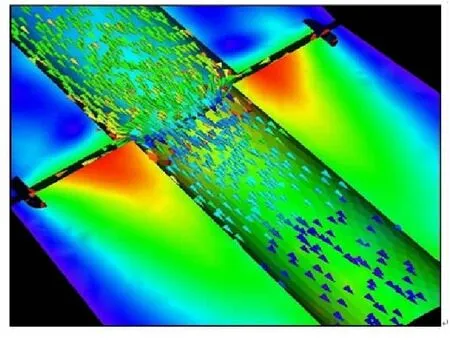

美國于2006年投入使用的先進火箭數字化設計中心CSAR[1,65],其由5所大學組成,在美國能源部的資助下,開展了固體推進劑火箭發動機在正常與非正常工作狀態下的全系統仿真。其裝藥結構完整性分析模塊可以同時考慮流動、燃燒、傳熱和結構強度的相互作用問題,可以看出CSAR在裝藥結構力學響應分析時已考慮了流場、結構、熱化學反應的相互耦合影響。圖9為推進劑裝藥的溫度場,圖10推進劑裝藥的應力場和燃氣的流速示意圖。

圖9 推進劑裝藥的溫度場

圖10 推進劑裝藥的應力和燃氣流速

俄羅斯采用網格法和粒子法相結合的數值計算技術對抗過載裝藥結構動態響應進行了深入、大規模的計算研究,其所擁有的裝藥發射安全性數值模擬程序不僅包括計算和模擬裝藥在外力作用下發生變形、形成熱點、點火到燃燒甚至爆炸的整個過程,而且還包括裝藥意外點火概率的計算和分析,是一個綜合的分析計算模擬程序。該程序涉及到有限元方法、有限差分法、化學反應動力學、概率統計及可靠性分析等方面的理論與計算。該程序結合相關試驗進行了驗證技術研究。應該說俄羅斯已經擁有了世界一流的數值模擬軟件包和綜合評價指標體系及評價結論的確定方法。

郭振伏[66]采用靜態線粘彈性本構對某底排-火箭復合增程彈的助推發動機在加速度載荷下的結構完整性進行了分析,并考慮了旋轉載荷的影響,根據火炮的參量推算了內彈道參數,認為發動機承受了最高13 412.2g的軸向過載。隋欣[3]分析了兩種炮射導彈助推發動機裝藥在6000g加速度過載下的結構強度,并給出了襯墊泊松比與厚度對裝藥應力分布的影響規律。武智慧[67]采用線性粘彈性本構分析了底排裝藥在發射工況下的力學響應,提出了增大底排藥柱內腔尺寸以減弱結構過度變形的方法,其采用的膛壓曲線持續17 ms,最大膛壓310 MPa,最大軸向過載達到了14 000g。王鴻麗[10]使用含累積損傷的非線性粘彈性本構模型分析了某改性雙基推進劑裝藥在發射過載下的裝藥變形和力學特性,其采用了峰值為258.38 MPa、時長約10 ms的膛壓曲線作為輸入載荷,結果顯示裝藥承受了最高13 900g的高軸向加速度過載。周峰[68]采用萬能材料試驗機和SHPB裝置測試了雙基推進劑的壓縮力學性能,依次構建了ZWT本構模型,并針對某型炮射火箭發動機,在發動機殼體底部施加膛壓曲線的方法對其在低溫發射和點火后的力學響應進行了分析,膛壓曲線持續12 ms,最大膛壓值為337 MPa。魏衛[69-70]對推進劑裝藥在高過載下的結構響應進行了數值仿真,研究了裝藥截面形狀、長徑比及模量對形變的影響,最大軸向應力及應變發生在裝藥與發動機接觸區,裝藥周向應變較大。

固體推進劑裝藥工作過程是一個集燃燒、流動、熱結構相互耦合的交叉學科問題。國外對加速度載荷下推進劑裝藥結構力學響應研究開展的系統而深入,考慮了流動、燃燒、傳熱和結構強度的相互作用,發展了考慮推進劑、絕熱包覆層、緩沖結構、殼體等典型多層材料構成的結構體的全系統仿真程序,可以模擬裝藥變形、形成熱點、點火到燃燒甚至爆炸的整個過程。而當前國內的基于數值仿真的結構完整性分析方法尚處于簡單的有限元結構強度分析階段,幾何模型方面僅考慮了推進劑裝藥,沒有考慮緩沖結構及發動機等多層材料之間的耦合問題。因此,需要在建立考慮溫度、應變率、熱化學反應的非線性本構模型基礎上開展多層結構的力學響應研究,闡明加速度載荷下推進劑裝藥的失效機理,制定裝藥設計準則,為抗過載推進劑裝藥研制提供指導。

5 裝藥檢測驗證

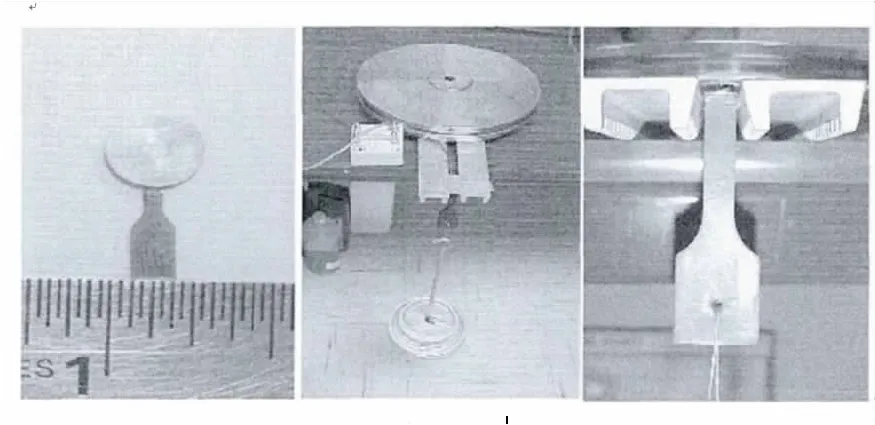

美國micro instruments 公司和軍方達成合作,研制用于監控推進劑裝藥結構完整性的嵌入式傳感器。公司成員Jim Buswell等[71-72]論述了該傳感器的研究進展和試驗應用表現,如圖11所示。該傳感器主要用于固體火箭發動機結構性能的長期監測,大多為一次性安裝,傳感器的標定格外重要,需要具有長期的可靠性和一致性。由于相當高的測試性能要求,這種埋入式測量技術還需進一步改進完善。

圖11 嵌入式傳感器

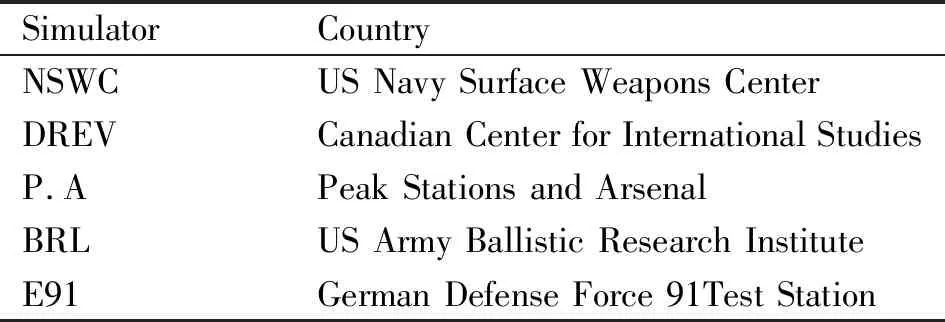

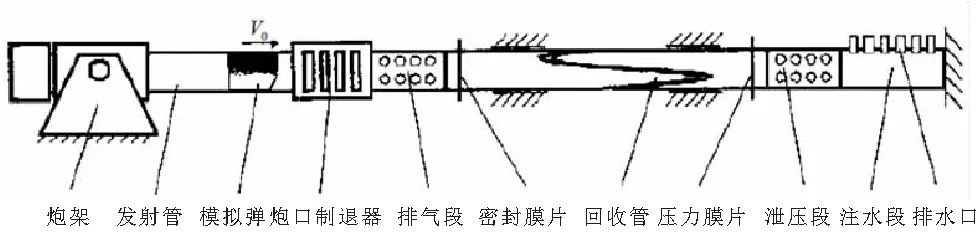

以美國為首的西方國家認為走實彈射擊試驗的途徑進行研究,周期長、花費大。因此,須首先在實驗室建立小型的模擬試驗裝置。基于模擬炮彈發射時的內彈道參數為前提開展了抗過載檢測驗證技術研究,可模擬裝藥底層應力、軸向加速度、加載時間、裝藥疵病等,美國陸軍彈道研究所對這一問題研究較細,取得了大量的成果,發展了一整套評估技術并得到了實際應用。以美國為首的西方國家按照應變速率的不同建立了多個小型模擬試驗裝置,具體見表1所示。

表1 國外加速度載荷環境試驗裝置

目前,有多種試驗方案可以評估火工品的抗過載能力。例如,馬歇特錘擊試驗、落球碰撞試驗、空氣炮加載碰撞試驗、火炮實彈射擊試驗等[73]。但上述試驗方案均只能通過最終試驗效果評定火工品的抗過載性能,無法定量測量火工品在加速度載荷下的力學響應。因此,在現有試驗方案基礎上加裝數據采集系統,對彈藥的過載狀態進行實時采集成為一種發展趨勢。李華倫等[74]設計了一種發射回收一體化空氣炮火箭彈發射低過載環境進行模擬,使用空氣軟回收方案進行減速回收,所允許的發動機質量為2 kg,所測得的最大過載約為60g。王宇[75]進行了φ480 mm×640 mm 高能發動機的火箭撬沖擊試驗,試驗僅對撞擊速度進行了定量測量,對推進劑在過載下的結構完整性評估仍停留在定性階段。周瑞卿[76]在其論文中提及了一種高過載彈體無損回收試驗系統,其結構如圖12所示。該系統采用火炮發射模擬彈,最大加速度可達10 000g,但未說明模擬彈最大質量和試驗系統的尺寸數據,其他相關論文也未見發表。

加速度載荷下裝藥檢測驗證技術作為考核和評估抗過載推進劑裝藥的重要手段,可檢驗仿真技術的準確性、配方體系和裝藥結構評估的準確性,直接決定了推進劑裝藥是否靠應用。目前,國外建立了推進劑裝藥結構完整性檢測驗證的先進試驗設備,形成了可靠的實驗檢測、驗證和評估的方法體系。通過對加速度載荷下推進劑裝藥力學行為開展系統研究,從推進劑內部損傷演化發展的角度,建立了抗過載推進劑裝藥設計準則。而國內對加速度載荷下推進劑裝藥結構完整性檢測驗證的研究成果還較少,缺乏成熟規范的試驗驗證方法,抗過載推進劑裝藥設計準則還未見報道,不能對抗過載推進劑裝藥配方及裝藥設計提供指導。

圖12 某高過載彈體無損回收試驗系統示意圖

6 結論

加速度載荷下推進劑裝藥力學響應規律和失效機理復雜,在借鑒新技術、新理論的基礎上,結合試驗、數值模擬及理論分析等對其研究進展情況進行了全面闡述。針對當前推進劑的發展特點,認為以下幾個方面將可能成為今后研究的重點:

(1)深化加速度載荷下推進劑力學行為研究檢測驗證試驗方案和測試方法,提高測試數據的可靠性,實現測試系統的可重復使用和推進劑裝藥的回收。進而深入研究加速度載荷條件下推進劑失效準則,闡明失效機理,建立裝藥設計準則,為抗過載推進劑裝藥研制、結構完整性分析及控制提供可靠的判定方法。

(2)深入開展考慮溫度、應變率及熱化學反應的非線性粘彈性本構模型研究,考慮加速度載荷下力學形變、熱點形成、點火燃燒甚至爆炸的整個過程仿真方法,建立更貼近實際的加速度載荷環境下推進劑裝藥的多層結構有限元分析模型,以期對加速度載荷下推進劑的熱力耦合響應力學行為有更深入的了解。