BGA焊盤尺寸與盤中孔選擇關系

楊久良

摘要:隨著電子產品越來越精密化,在PCB設計中,BGA的使用越來越廣泛。筆者研讀了IPC標準中關于焊盤尺寸、焊盤綠油限定、BGA出線策略,以及在SMT貼片焊接中盤中孔會造成的影響。結合盲埋孔制造、電鍍填平工藝及SMT貼片返修生產線,著重討論了PCB封裝尺寸和盤中孔設計的關系。是否使用盤中孔,主要依據電子產品的壽命、使用環境、可焊性、可靠性。

關鍵詞:球柵陣列封裝焊點 可靠性 盤中孔 空洞

Abstract: With the increasing precision of electronic products, BGA is used more and more widely in PCB design. The author studied the size of solder mask, green oil limit of solder mask, BGA outlet strategy in IPC standard, and the influence of the hole in the pad in SMT patch welding. Combined with the blind hole manufacturing, electroplating filling process and SMT patch repair production line, the relationship between PCB package size and mask hole design is discussed. Whether to use mask hole mainly depends on the service life, service environment, weldability and reliability of electronic products.

Key Words: BGA solder joint; Reliabiliy; Mask hole; Hole

BGA,BallGridArray球柵陣列簡稱,包含排列成柵格的錫球方陣。其焊錫球起到IC和印刷電路板的連接作用,這是通過表面貼裝技術完成的[1],加上外圍電路,就能夠實現PCBA的各種功能。依據筆者多年的工作經驗,BGA球徑0.8mm已屬常見,還會用到0.5mm甚至更小的。同時,BGA封裝與出線有著密切的關系,焊盤之間夾1根線或者更多也屬常規設計。并且,BGA焊盤中通常不允許常規的通孔設計了,因為通孔尺寸過大,會報設計規則錯誤(DRC)。于是,在使用BGA封裝的PCB設計中,不可避免地會引入盲埋孔。

盲孔尺寸一般設置為0.1mm,激光鉆孔。如果盲孔只是打在相鄰BGA焊盤FR-4基材上,就是普通操作,加工時只需激光鉆孔[2]。考慮到布線空間,某些情況會直接將盲孔設在焊盤上,這種結構成為盤中孔(Via-in-Pad)。在激光鉆孔后,要對盤中孔進行電鍍填平,即在樹脂塞孔表面進行電鍍。目的是減小盤中孔在焊盤中的凹陷。但是電鍍填平并不能100%填平。刷鋼網時,此種焊盤會比沒有盤中孔的焊盤錫膏量少。所以在SMT回流焊時,盤中孔焊盤的焊接會有虛焊、空洞風險[3-4]。

消費電子產品中,例如手機,器件密度大、PCB尺寸小,使用環境簡單,可以使用盤中孔。而工業產品中,例如汽車控制器,器件密度沒有消費電子產品大,使用環境復雜,工作壽命要求長,設計要避免使用盤中孔。結果表明,在不同電子產品,為了提高產品可焊性和可靠性,可以設計出適用于不同工藝的PCB封裝。

1 BGA介紹

BGA(球柵陣列封裝),見圖1。因為體積小、引腳多優勢,成為更多硬件設計工程師的選擇。BGA包含排列成柵格的錫球方陣。其焊錫球起到IC和印刷電路板的連接作用,這是通過表面貼裝技術完成的。這種焊點有其特殊性,焊點檢測也只能借助X光來完成。并且一旦有問題,返修也比較困難。因此對SMT貼片組裝也提出了更高的要求。

1.1 BGA焊盤設計

1.1.1焊盤尺寸

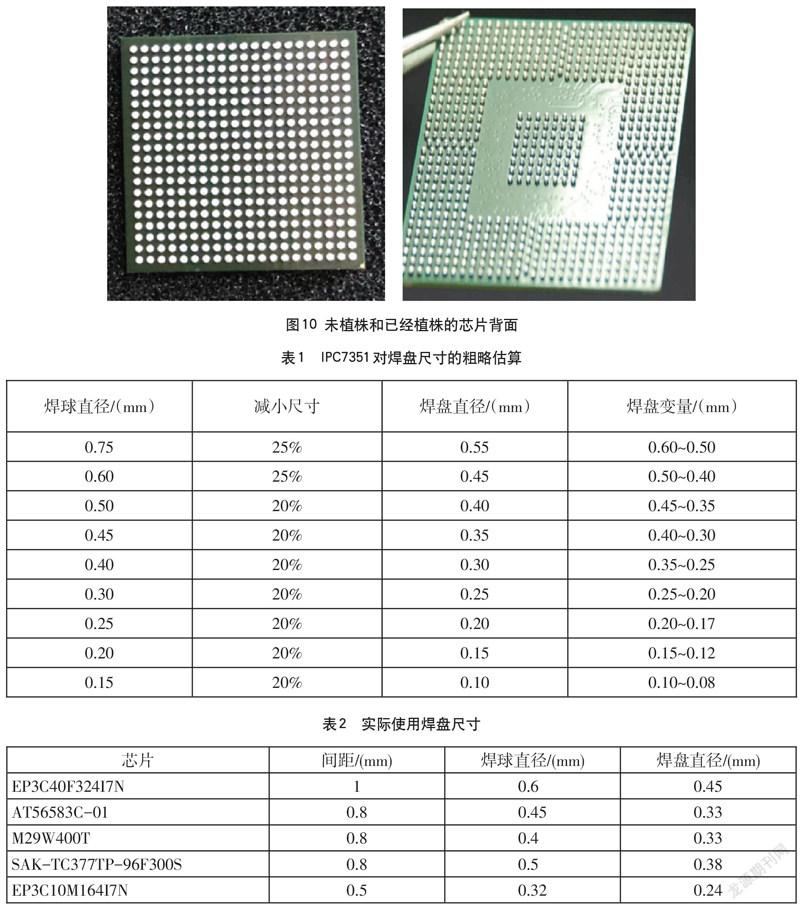

一般來說,焊球直徑越大的BGA焊盤減小的越多,減少25%或20%。

表1列出了不同球徑和焊盤尺寸的關系[5]。表2列出了筆者在工作設計中,對于不同焊球尺寸的BGA應用的焊盤尺寸。

1.1.2焊盤限定

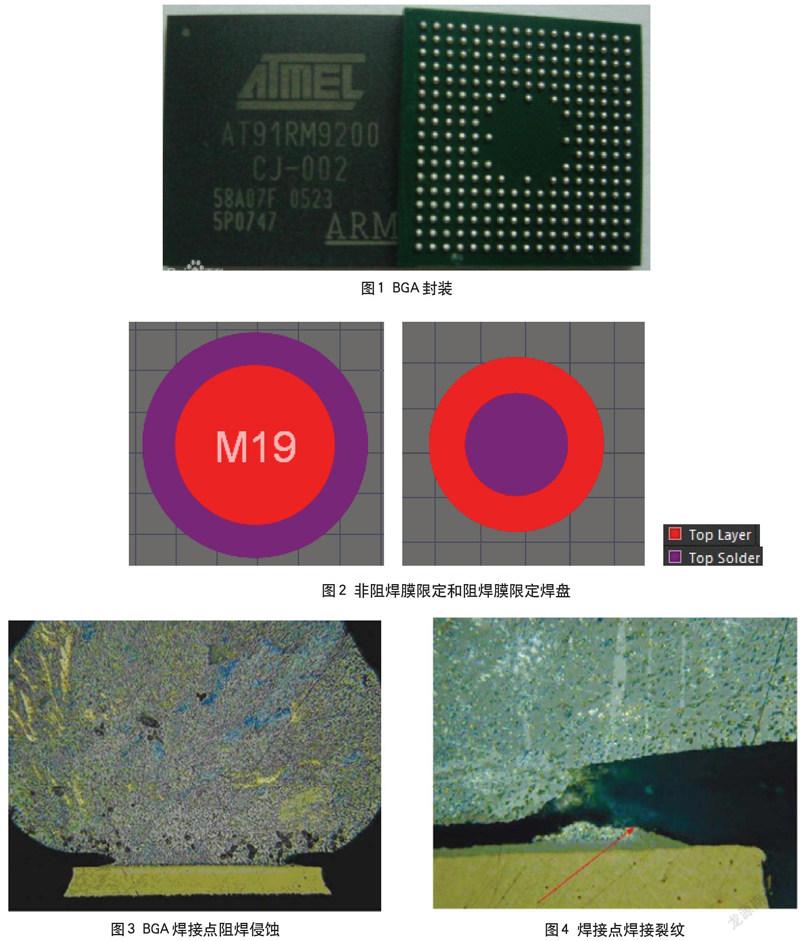

一種是非阻焊膜限定焊盤,NSMD(non solder mask defined),稱為蝕刻或非阻焊膜限定,也就是銅限定的焊盤,其阻焊開口大于銅連接盤,回流焊后焊球不會接觸阻焊膜。大多數情況下使用。

另一種是阻焊膜限定焊盤,SMD(solder mask defined)。連接盤尺寸大于阻焊膜開口,回流焊后BGA焊球會接觸阻焊膜。

圖2展示了非阻焊膜限定焊盤(NSMD)和阻焊膜限定焊盤(SMD)中的區別。

非阻焊膜限定NSMD。優點:這種焊盤只需要相對較小的銅連接盤,因此有更多空間用來布線和打過孔。銅連接盤邊緣和綠油有一定的間隙,這樣回流焊時,錫膏允許流到銅連接盤的邊緣。從而能夠消除焊盤上錫膏可能不平衡的壓力。焊接點比阻焊膜限定的焊盤更加寬,所以潛在地會有更長的疲勞壽命。非阻焊膜限定時的疲勞壽命因子增加預計約1.25~3倍。

阻焊膜限定SMD。回流焊后焊接點會窄,但是有一個高的standoff(焊接支架)。因為銅連接面相對來說面積更大,而且阻焊和銅連接面重疊,所以這種阻焊膜限定的BGA會與PCB有更多的接觸。但是它有一個主要缺點,就是可靠性降低。雖然焊接點與PCB接觸面積增加,但是這種接觸不可靠,因為阻焊膜限定連接焊盤會產生額外的應力起始點。

圖3可以看出阻焊在連接點位置侵蝕過多。這種情況會在焊球中產生應力,在溫度變化器件會擴展裂紋。潛在解決方案:設計產品時始終只使用金屬限定(NSMD)連接盤,除非需要用阻焊膜限定連接盤來減少焊盤坑裂的發生。

圖4展示的是焊接裂紋。裂紋起始于焊料向下傳播,并穿過金屬間化合物層。可以看到阻焊膜下的鎳堆積也較明顯。可能原因是:裂紋始于阻焊膜尖腳的焊料處。這種情況是由于焊球內的應力而引起的裂紋傳播。潛在的解決方案:設計產品板子時始終只使用金屬限定(NSMD)連接盤,除非需要用阻焊膜限定連接盤來減小焊盤抗裂的發生。

1.2 BGA出線策略

如果有更大的銅接觸面,就會使走線的區域減小。舉個例子,一個1.27mm間距的BGA。如果使用直徑為0.63mm焊盤,使用125/125um的走線,可以出兩根線。如果使用直徑為0.8mm焊盤,使用125/125um的走線,只能出一根線。對比如圖5所示。

表3和表4中分別列出了1.27mm間距和1mm間距的BGA焊盤大小與出線多少的關系。

公式(1)能夠計算出其中的關系:

其中,P表示引腳間距;D表示焊盤尺寸,即銅接觸面積;n表示出線數量;x表示走線寬度/線間距。

1.3盲埋孔選擇

舉例1:infineonSAK-TC377TP-96F300S。間距為0.8mm,球徑0.5mm±0.1mm。

焊盤0.38mm。可以使用孔徑為0.3mm,焊盤為0.5mm的通孔。這時候焊盤間距為0.751mm,過孔到焊盤邊緣距離為0.125mm=(0.751mm-0.5mm)/2。

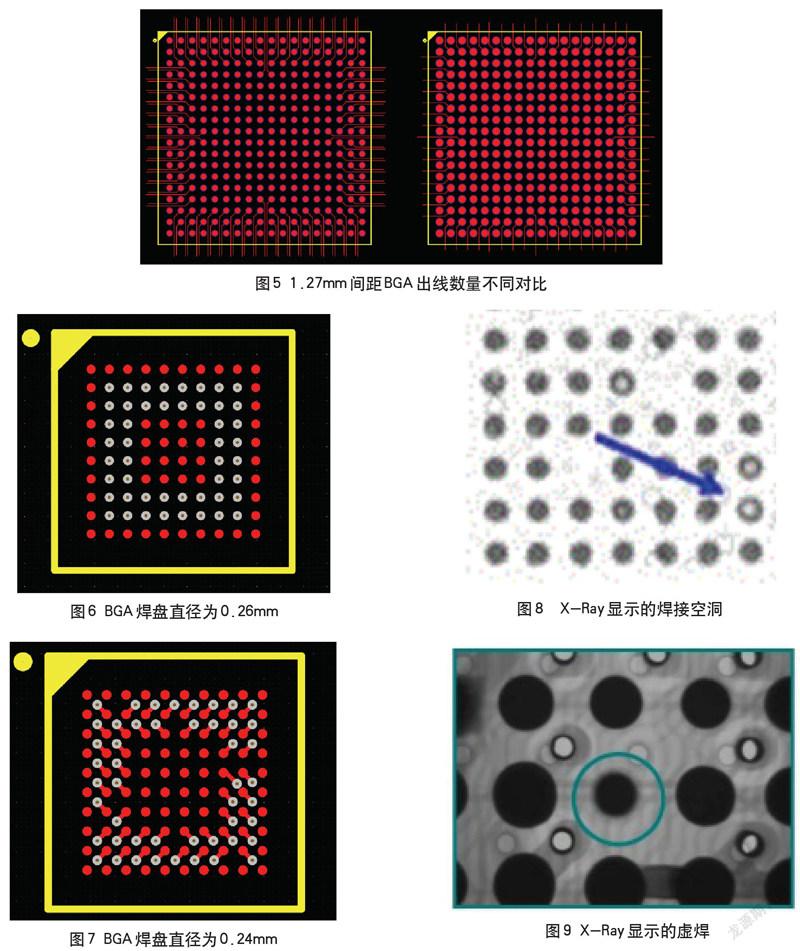

舉例2:IntelEP3C10M164I7N。間距為0.5mm,球徑0.32mm±0.05mm。

這時候通孔不再適用,只能選擇鐳射孔。鐳射孔孔徑為0.1mm,焊盤0.26mm。

焊盤尺寸為0.26mm或者0.24mm。

選擇一:如果焊盤0.26mm,焊盤間距為0.447mm,過孔焊盤最大就是0.247mm=0.447mm-2x0.1mm(1oz板子最小間距0.1mm),鐳射孔只能放在焊盤上。如圖6所示。

圖6BGA焊盤直徑為0.26mm

選擇二:如果減小焊盤到0.24mm,焊盤間距為0.467mm,過孔焊盤最大就是0.267mm=0.467mm-2x0.1mm。可以將鐳射孔放置在相鄰焊盤之間FR4上,避免設在焊盤上。如圖7所示。

如果將過孔打在焊盤上,也就是盤中孔,會造成SMT貼片焊接后,BGA內部空洞,增加焊盤失效的風險。這個會在最后一章討論。

1.4 BGA貼片

1.4.1 BGA焊接

BGA封裝器件貼片時候,BGA底部錫球排列恰好對應PCB板上銅箔位置。接著在回流焊過程[6]中,加熱將錫球熔解,使得熔化的錫球與PCB板上的銅或者綠油連接。經過冷卻,錫球最終撐住封裝點并對齊到電路板上。

1.4.2 X-Ray檢查

由于BGA封裝不像SOP或QFP封裝那樣引腳外露,所以無法目檢或AOI檢查焊接質量。實時X-Ray檢查是一種有價值的無損傷的檢測技術。

圖片8展示的是焊接空洞。圖9展示的是虛焊情況,可以看到焊球明顯偏小。

1.4.3 BGA返修

步驟一:準備工作。首先要給PCB板和BGA進行預熱,去除PCB和BGA的潮氣。然后選擇適合BGA大小的風嘴安裝到機器上。

步驟二:拆下BGA,清理PCB和BGA的焊盤。

步驟三:BGA植球或者使用新的器件。正常封裝底部引腳處由錫珠所取代,都是一粒小小的錫球固定其上。

圖10展示的是分別是未植株的芯片背面和已經植株的芯片背面。

步驟四:將植球后的BGA或者新的BGA重新焊接。

2盤中孔可靠性討論

筆者注意到一個現象,在不同的產品印刷版中,打在焊盤上的盲埋孔是否被使用,還是有很大的區別的。比如在工業產品中,設計PCB時就盡量避免使用盤中孔。而在消費電子產品中,PCB設計中會使用大量盤中孔。

這和產品使用的環境、對可靠性的要求不同都有很大的關系[6]。比如在工業產品中,像電機控制器、變頻器使用環境復雜、對可靠性要求高,印刷版按照IPC-class3設計。而且PCBA還會噴涂三防漆來提高可靠性。而消費電子,像手機有尺寸小、使用環境簡單密度高的特點,就不可避免地使用盤中孔。

一階鐳射孔如果打在BGA焊盤上,電鍍填平之后還會有一定的凹陷,這凹陷中有殘存的空氣,在焊接時候會就有可能在焊點內形成空洞,這樣最終產品可能會影響可靠性。對于空洞的標準,在IPC-7095[7]中也有明確的數值,見表5。Class-2空洞不能大于錫球尺寸的45%,而Class-3空洞不能大于錫球尺寸的30%。

避免盤中孔有兩種做法。一種從工藝角度,電鍍填平盲孔工藝。但需要注意的是,盤中孔的凹陷并不能完全填平。另一種是從設計角度,想辦法避免此種情況發生。比如減小焊盤尺寸,使能夠在焊盤間隙打下鐳射孔。參照上面章節。

3結語

球柵陣列封裝大幅度地提高了印制板的組裝密度,使得其應用越來越廣泛。而焊盤尺寸、焊盤類型與盲埋孔的選擇有著密切的關系。而盲埋孔的使用,必然會涉及PCB加工工藝與SMT貼片焊接。在不同的產品中,可能會偏重相反的考慮方向,而做出不同的設計,這些都是可以理解的。作為硬件工程師,了解了這些焊盤、盲埋孔、加工工藝、貼片工藝,將會在具體設計中選擇更適合的方案。

參考文獻

[1]李濤.高密封裝用BGA焊球制備工藝研究[D].河南科技大學,2017.

[2]蔡容,盧君宜.PCB板激光精密錫焊工藝研究[J].熱加工工藝,2021,3(50):138-141.

[3]周文木,劉錦峰,張良靜,等.印制板盤中孔工藝分析及可靠性研究[J].印制電路信息,2021(9):20-26.

[4]Joshua A. Depiver,Sabuj Mallik,Emeka H. Amalu.Thermal Fatigue Life of Ball Grid Array (BGA) Solder Joints Made From Different Alloy Compositions[J].Engineering Failure Analysis,2021,125:1-26.

[5]潭安菊,顧炳林.基于IPC-7351B的表面器件PCB封裝設計[J].兵工自動化,2019,7(38):37-40.

[6]張艷鵬,王威,王玉龍,張雪莉.回流焊峰值溫度對混裝BGA焊點的影響研究[J].電子元件與材料,2020(39):87-89.

[7]IPC-7095,Design and Assembly Process Implementation for BGAs[S].Device Manufacturers Interface Committee of IPC,2000.

3378500338235