中埋式鋼邊止水帶在引漢濟渭秦嶺輸水隧洞工程中的應用

張 樂,邵北濤,任喜平

(陜西省引漢濟渭工程建設有限公司,西安 710010)

0 前 言

止水帶是一種用于工程建筑物接縫之間的止水定型材料,在混凝土澆筑過程中,先預埋在變形縫中和混凝土連接成整體,能夠很好的防止建筑物之間變形縫處出現漏水和滲水現象,同時也能起到減震緩沖等功能,在堤壩、隧洞、水利水電、高層建筑的地下室、人防等工程中得到廣泛應用。隧道襯砌施工中止水帶的安裝屬關鍵工序中的關鍵環節,止水帶通常布置在洞身段圍巖類別變化區域變形縫和襯砌混凝土的施工縫位置,該位置也是隧道襯砌結構防水最薄弱的區域,止水帶施工工藝的好壞直接關系到隧洞的防水效果。傳統的中埋式止水帶通過鋼筋將止水帶彎曲成“L”型固定在襯砌混凝土封堵端的木模板中,拆除封堵端木模后要立刻鑿出止水帶,在具體施工中定位和固定比較困難,澆筑混凝土時易產生位移和局部脫落,安裝質量難以控制。引漢濟渭秦嶺輸水隧洞穿越秦嶺腹地,具有高埋深、強巖爆、大涌水等特點,整個隧洞穿越秦嶺富水地段,水質豐富,涌水洶涌,工程施工中對襯砌混凝土止水帶的施工質量要求更為嚴格。本文通過在引漢濟渭秦嶺輸水隧洞襯砌混凝土施工過程中分析研究中埋式止水帶特殊的安裝工藝,改進傳統的中埋式鋼邊止水帶定位鋼筋卡的形式,現場采用角鋼、夾具配合“Ω”型鋼筋卡固定施工安裝工藝,旨在提升襯砌混凝土施工縫的防水效果,為隧洞止水帶的設計和施工提供參考依據。

1 工程概況

秦嶺隧洞(越嶺段)1號勘探試驗洞主洞延伸段工程長3 116 m,其中進口方向2 365.667 m,出口方向750.333 m;主洞為無壓洞,坡比為1/2500,高程范圍890.00~1 460.00 m,隧洞最大埋深920 m。隧洞斷面形式為馬蹄形,凈空尺寸為6.76 m×6.76 m(寬×高),隧洞采用鉆爆法施工,現澆混凝土襯砌其中Ⅲ類圍巖采用C30素混凝土襯砌,襯砌厚度為35 cm;Ⅳ、Ⅴ類圍巖采用C30鋼筋混凝土襯砌,襯砌厚度分別為40 cm、45 cm。

2 止水帶布置與安裝

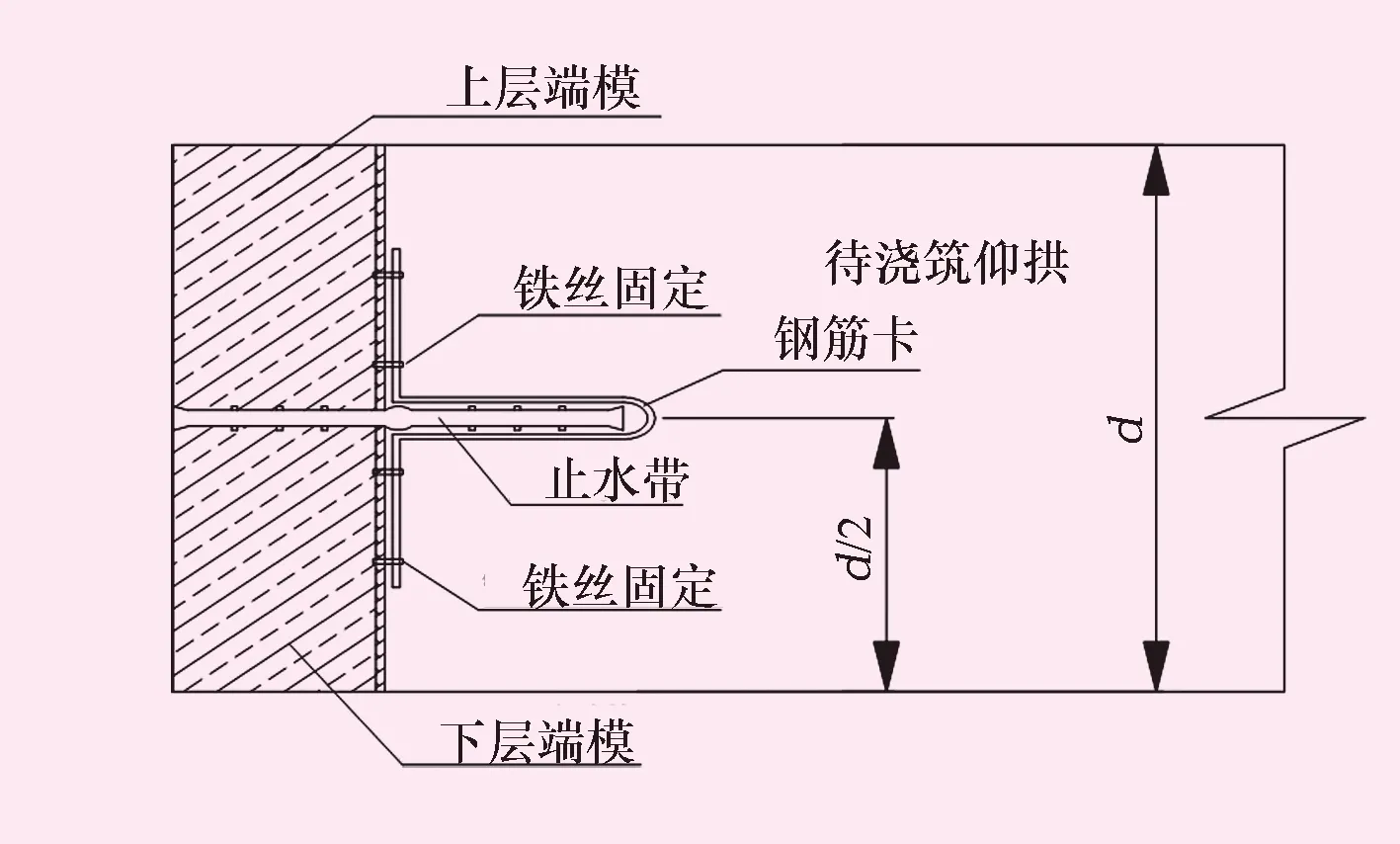

引漢濟渭秦嶺隧洞(越嶺段)嶺南工程TBM/鉆爆接應施工段隧道正洞縱向、環向及底部仰拱跳段段均采用中埋式鋼邊止水帶,用于二襯施工縫處的防水。中埋式鋼邊止水帶中間部位材質為橡膠材質,兩側為鋼板材質,相對較硬,其定位要求較高,中埋式鋼邊止水帶應安裝于仰拱端頭斷面、拱墻端頭斷面及結構厚度的中間位置。鑒于中埋式鋼邊止水帶的定位較為困難,難以控制,現場施工采用角鋼、夾具配合“Ω”型鋼筋卡固定安裝。襯砌中埋式鋼邊止水帶施工完畢后,進行二襯臺車定位,同時加工中埋式止水帶定位鋼筋卡。中埋式鋼邊止水帶定位鋼筋卡使用?6 mm盤條,鋼筋卡加工形狀為“Ω”型。二襯臺車就位后,將中埋式鋼邊止水帶取中間位置預留,密貼放置在二襯臺車端頭鋼模上,臺車內側鋼邊止水帶外露部分間隔1.0 m,使用“Ω”型鋼筋卡具固定。同時在端頭安設緊線器將鋼邊止水帶順直后采用2根角鋼固定并用夾具夾緊固定,防止混凝土澆筑過程中受混凝土擠壓變形移位,中埋式止水帶固定方案圖見圖1。

3 “Ω”型鋼筋卡固定止水帶安裝過程

3.1 定位鋼筋卡加工

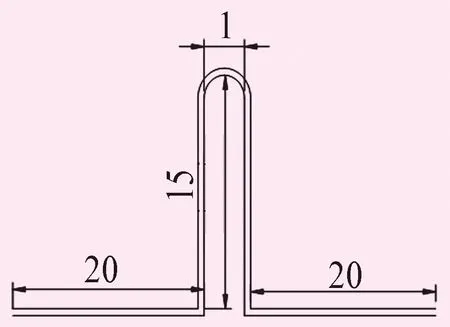

中埋式止水帶定位鋼筋卡使用直徑6 mm盤條加工制作,單根總長72 cm,加工形狀為“Ω”型。直徑6 mm盤條具有一定的剛度,但由于其直徑較小,又具有易彎折易加工的優點。中埋式止水帶定位鋼筋卡見圖2。

圖1 中埋式止水帶固定方案

圖2 中埋式止水帶定位鋼筋卡 單位:cm

3.2 仰拱中埋式鋼邊止水帶安裝

(1) 施工工藝流程。鋼邊止水帶完好性檢查→底層仰拱鋼模板安裝→鋼邊止水帶安裝與定位→第二層仰拱鋼模板安裝→混凝土澆筑。

(2) 鋼邊止水帶完好性檢查。鋼邊止水帶安裝前,必須對鋼邊止水帶進行完好性檢查,檢查鋼邊止水帶是否有斷裂、破損、穿孔等缺陷。如果有缺陷,應立即對缺陷部位進行修補,修補方法可以采用熱熔硫化橡膠粘補或其他有效方法修補。

(3) 下層仰拱端模安裝。模板安裝前先將安裝模板位置隧底整平,根據隧道仰拱設計斷面尺寸,安裝下層端模,弧形槽鋼與隧底未密貼部位可在仰拱混凝土澆筑外側采用木楔楔緊。

(4) 鋼邊止水帶安裝與定位。在弧形槽鋼頂面安裝中埋式鋼邊止水帶。先把鋼邊止水帶一半平放在底層仰拱鋼模板上,將鋼邊止水帶的另一半伸入待澆筑仰拱段。

(5) 上層仰拱端安裝。將上層仰拱端模按順序安裝在鋼邊止水帶頂面。上層仰拱端模與下層仰拱端模用螺栓充分連接牢固,并做好端模的加固。

(6) 鋼邊止水帶定位。利用鐵絲及“Ω”型鋼筋卡,將伸入待澆筑仰拱段內的一半鋼邊止水帶進行固定,固定間距1.0 m,確保中埋鋼邊止水帶預埋位置準確,并且在澆筑混凝土過程中不移位。

3.3 拱墻中埋式鋼邊止水帶安裝

(1) 施工工藝流程。止水帶位置放樣→止水帶連接→止水帶完好性檢查→止水帶調直→止水帶安裝與定位→混凝土澆筑→拆除調直夾具。

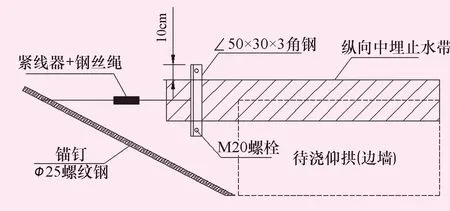

(2) 止水帶調直。采用兩根∠50×30×3角鋼從止水帶的兩側將鋼邊止水帶的末端夾緊;在待澆筑邊墻基礎的后壁上打入錨釘,將緊線器尾端與錨釘的上端通過鋼絲繩相連,緊線器前端與兩根角鋼的中部通過鋼絲繩相連,然后扳動緊線器上的扳手,通過帶動鋼絲繩使鋼邊止水帶拉緊繃直。具體見圖3。

(3) 止水帶連接。鋼邊止水帶采用“一切、二粘、三硫化”工藝,將鋼邊止水帶橡膠棱切除后進行打磨、鉚接、涂刷膠水粘帖、硫化成型。

(4) 縱向止水帶安設采用固定角鋼和專用“U”型卡具固定,確保位置定位準確,線型順直在一條線上,且埋入混凝土深度規范,外露均勻高度一致。

圖3 鋼邊止水帶拉緊繃直示意

4 二襯中埋式鋼邊止水帶施工工藝

4.1 施工工藝流程

二襯臺車定位→止水帶連接→止水帶定位安裝→堵頭模板安裝。

鋼邊止水帶施工工藝分為三部分:焊接、安裝、混凝土澆筑。

鋼邊止水帶焊接工藝:材料準備→鋼邊止水帶接頭處切口→鋼邊接頭鉚釘鉚固→打毛焊接面→生膠片準備和焊接面打毛→鋼邊兩側面刷涂粘結劑→連接溫控設備、預熱硫化焊機→焊接頭定位安裝→生膠片填充→加壓緊固硫化焊機夾板→熱硫化焊接→冷卻后拆除設備。

鋼邊止水帶安裝工藝:制作鋼邊止水帶定位卡→測量放樣安裝標高→安裝鋼邊止水帶→固定定位卡;環向止水帶利用環向定位筋定位,二襯端頭模固定。

鋼邊止水帶兩側混凝土澆筑工藝:混凝土澆筑至鋼邊止水帶底標高后采用人工分側布料→采用振搗棒插搗密實→人工收面平順→及時鑿毛處理。

4.2 臺車定位

臺車拼裝完畢后,根據設計輪廓線進行測量臺車定位。

4.3 止水帶連接

中埋式鋼邊止水帶采用熱硫化焊接輔以鉚釘鉚接緊密。將止水帶接頭切割整齊并打磨完成,準備10 cm和1 cm寬連接條將熱熔機預熱溫度達到130~150 ℃,將止水帶對齊放置在熱熔機1 cm寬生橡膠連接條放入接縫中間,10 cm寬的生橡膠幫接條平鋪在止水帶的打磨面,將熱熔機合上并加熱5 min復緊壓緊螺栓,再加熱5 min,停止加熱熱熔機,冷卻20 min,取出止水帶檢查外觀。中埋止水帶熱硫化焊接見圖4。

圖4 中埋止水帶熱硫化焊接

4.4 止水帶定位安裝

將止水帶沿襯砌端頭弧形鋼端模居中鋪設,利用鐵絲及“Ω”型鋼筋卡,將伸入待澆筑仰拱段內的一半止水帶進行固定,固定間距1.0 m,確保中埋止水帶預埋位置準確,并且在澆筑混凝土過程中不移位。

4.5 堵頭模板安裝

端頭模內側與初支面間用5 cm厚模板進行封堵。堵頭模板中埋鋼邊止水帶安裝效果見圖5。

圖5 堵頭模板中埋鋼邊止水帶安裝效果

5 施工中控制要點和安裝效果

5.1 施工中控制要點

混凝土澆筑時中埋止水帶錯位,拆模后止水帶被混凝土包裹,中埋止水帶縱向或環向定位不準,鋼邊止水帶鋼邊受擠壓損壞。

(1) 混凝土澆筑時中埋止水帶錯位。可適當加密中埋止水帶定位鋼筋卡,定位卡安裝后須在堵頭板外側拉緊,堵頭板安裝必須牢固。

(2) 中埋止水帶縱向或環向定位不準。首先中埋止水帶下料長度必須經過計算,不得隨意下料,其次中埋止水帶鋼筋定位卡必須嚴格按照交底尺寸加工,將止水帶在縱向位置限定,再次根據二襯實際厚度尺量中埋止水帶的環向位置。

(3) 鋼邊止水帶鋼邊受擠壓損壞。一是在仰拱澆筑過程防止混凝土對鋼邊止水帶造成沖擊,二是澆筑完成后注意保護,嚴禁雜物擠壓。

5.2 施工中安裝效果

(1) 經施工現場檢測,施工改進后的止水帶緊貼在內模板的外邊緣,鋼模板的內外邊緣能有效的夾住止水帶,鋼模的外側邊緣和二襯端頭模板成正交關系,確保了止水帶和二襯端頭的模板同樣成正交關系。

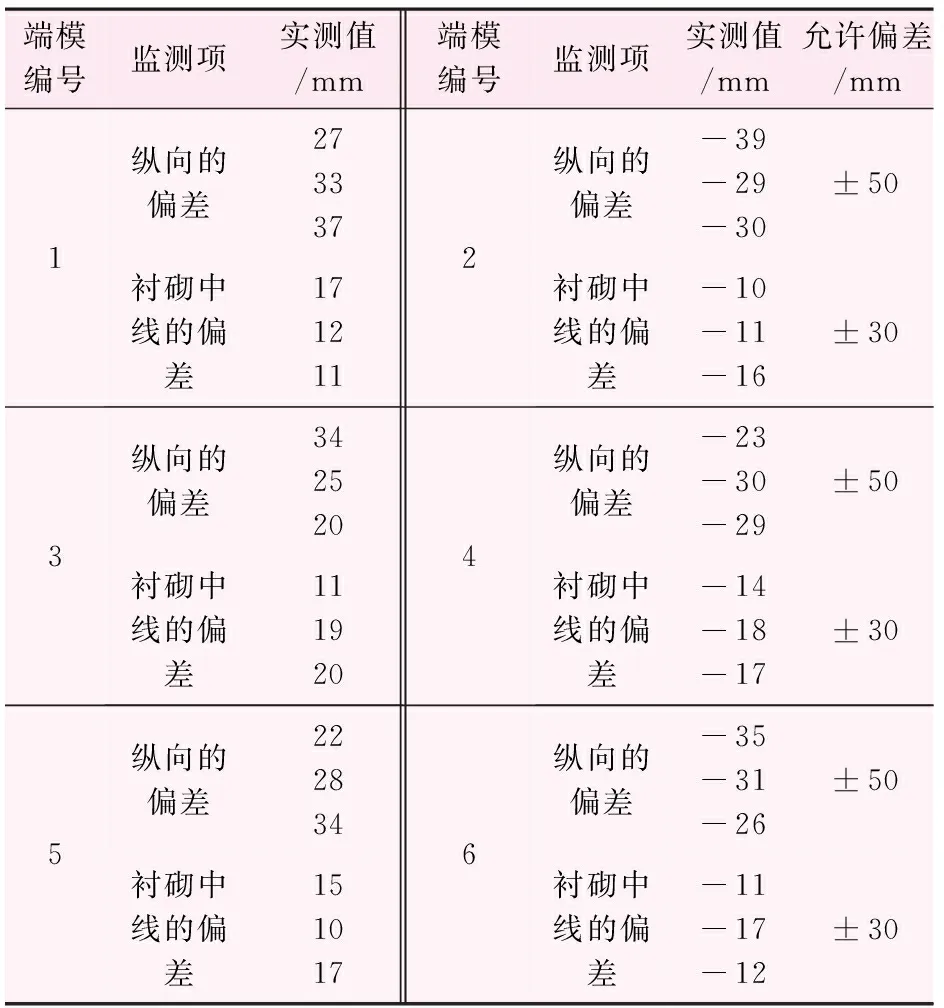

(2) 中埋式止水帶采用角鋼、夾具配合“Ω”型鋼筋卡固定安裝,選用該施工工藝后,止水帶縱向的偏離值與偏離二次襯砌中線的測定值都能夠滿足規范相應要求。按照該施工工藝完成后現場隨機選取6 個模研究分析,檢測結果詳見表1。

(3) 在襯砌混凝土強度滿足設計拆模標準后拆除相應的剛模板,檢查止水帶的固定安裝施工質量,沒有發現松脫和扭曲現象,所有止水帶單元工程的安裝質量全部合格,優良率均在85%以上。

6 結 論

(1) 中埋式鋼邊止水帶的定位一直以來都是現場難以控制的缺陷,在引漢濟渭秦嶺輸水隧洞二襯混凝土施工過程中,通過改進傳統的中埋式止水帶定位鋼筋卡的形式,現場施工采用角鋼、夾具配合“Ω”型鋼筋卡固定安裝,安裝質量與傳統工藝相比有了明顯的提高,減少了止水帶安裝的松脫和扭曲現象。

表1 縱向的偏離值與偏離二次襯砌中線的測定值

(2) 采用角鋼、夾具配合“Ω”型鋼筋卡固定安裝工藝,能夠較好的避免止水帶的破損和變形,止水帶縱向的偏離值與偏離二次襯砌中線的測定值都能夠滿足規范相應要求,保證了中埋式止水帶施工的標準化、規范化,所有止水帶單元工程的安裝質量全部合格,優良率均在85%以上。