煙氣脫硝裝置噴氨流場模擬分析

溫潤娟,井云環

(國家能源集團寧夏煤業公司煤炭工業技術研究院,寧夏銀川 750411)

動力站均設有脫硝單元,用于處理煙氣中的NOx。目前煤基烯烴裝置動力站脫硝單元采用選擇性催化還原(SCR)工藝。SCR煙氣脫硝系統高效運行的關鍵因素之一是要確保反應器中煙氣和噴入的還原劑(氨氣)混合均勻[1]。氨在第一層催化劑床層前的濃度均勻分布將直接影響脫硝效率。

工程上實現煙氣和還原劑的混合方式是:還原劑(氨)由噴氨格柵噴入反應器煙道內,流經裝有導流板、整流裝置的煙道,使得氨和煙氣達到最佳混合。若煙氣流場分布不均勻或噴氨格柵、導流板、整流裝置布置不合理,結構不佳均會在一定程度上影響流體混合均勻性,從而降低催化劑利用率,產生較高的氨逃逸率[2]。氨逃逸也是行業里普遍存在且不可回避的難題。結合現場實際,重點排查氨逃逸的原因,結合具體問題,重點考察噴氨系統噴氨流量以及煙氣上升過程的流場分布問題,從減小流體流動阻力和提高煙氣、氨氣混合均勻性兩方面進行優化,為裝置優化SCR脫硝反應器流場分布提供理論依據。

1 氨逃逸原因

1.1 噴氨系統自動調節性能不佳

裝置處理負荷波動時,噴氨系統噴氨量不能及時調整以適應相對的負荷和脫硝入口NOx的變化,導致脫硝出口NOx波動大,瞬時噴氨量相對過大,引起氨逃逸。原始設計上煙氣入口NOx為370mg/m3,在實際工況里,儀表監測煙氣中NOx穩定在300mg/m3,在其他條件完好的情況下,煙氣中NOx含量的瞬時波動可能引起短期氨逃逸。

1.2 煙氣NOx與噴氨量不匹配

脫硝入口NOx分布不均勻,同時噴氨系統的18個母管的閥組銹死無法動作,導致噴氨格柵各噴口流量無法及時調整,還存在各噴口流量差異,這直接影響還原劑在煙氣流場分布的均勻性,從而導致局部氨逃逸高。

1.3 煙氣流場的不均勻,導致噴氨量與煙氣量不匹配

煙氣流速在煙道的橫截面各個位置不能均勻分布,尤其在煙道發生轉向后,各個部位流速不一致,可能導致局部氨逃逸。

SCR煙氣脫硝系統高效運行的關鍵因素是確保反應器中煙氣和噴入的還原劑(氨氣)混合均勻,氨與煙氣在第一層催化劑床層前的濃度均勻分布直接影響脫硝效率。工程上實現混合方式是:氨由噴氨格柵噴入反應器煙道內,流經裝有導流板、整流裝置的煙道,使得氨和煙氣達到最佳混合。若煙氣流場分布不均勻或噴氨格柵、導流板、整流裝置布置不合理,結構不佳均會影響流體混合均勻性,從而降低催化劑利用率,產生較高的氨逃逸率。這也是行業里普遍存在且不可回避的難題。

根據現場分析,針對供氨母管的噴氨閥組不能動作,可能引起噴氨格柵各噴口流速不均勻,致使煙氣和氨氣在煙道內的流場分布不均從而引起氨逃逸,開展噴氨系統單模塊流場模擬,從減小流體流動阻力和提高煙氣、氨氣混勻性方面進行優化,進而確定合理的噴氨策略,為裝置優化SCR脫硝反應器流場分布提供理論依據。

2 氨噴管流場分布模擬

優化SCR系統設計與運行的關鍵在于保證SCR反應器中催化劑入口的煙氣流速的均布,以保證較高的脫硝效率并有效地避免氨逃逸。由于SCR系統復雜,流場存在諸多流向改變、流通截面變化,布置導流部件、整流部件、催化劑床層等,流場各處均勻性差別很大,難以考察整個流場的均勻性,結合裝置現場實際問題,選取噴氨格柵上方截面(Y=4.0m)第一層催化劑入口截面。

2.1 幾何模型的建立

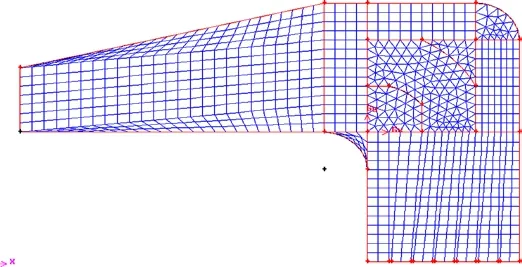

建立模型如圖1所示。

圖1 噴氨格柵上方截面(Y=4.0m)至第一層催化劑入口截面網格劃分示意圖

2.2 邊界條件

模擬邊界條件如表1所示。

表1 模擬邊界條件的選取

根據現場采集數據,核算噴氨速度:5.5m/s。根據煙氣流量與煙道尺寸核算煙氣的速度為2.62m/s。

2.3 數學模型的選擇

計算模型選擇標準k-ε模型[3]。煙氣入口為速度入口邊界條件,煙氣出口為壓力出口邊界條件,煙道壁面為無滑移、無熱傳導的壁面條件。最后輸出Mesh文件導入FLUENT求解。

2.4 模擬結果及分析

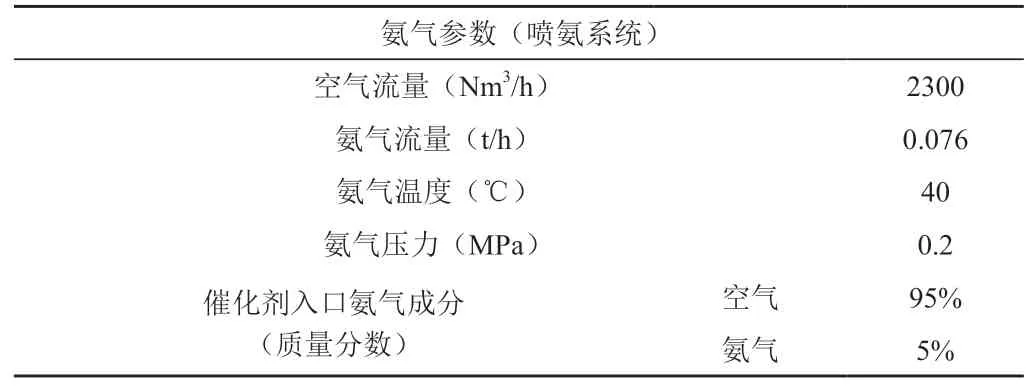

(1)六噴口截面、計算域噴氨格柵上方截面(Y=4.0m)見圖2。

圖2 豎直煙道的噴氨流場模擬

在沒有引入煙氣的情況下,煙道上升階段各噴口不同流速相互影響,致使流場分布極其紊亂。右圖為引入煙氣,在煙道上升階段,各個噴氨口不同的流速,在煙氣的影響下,未出現渦流的紊亂現象,流場基本沿噴射方向分布。在系統設計中,煙氣流量為472 926m3/h,氨氣和空氣流量2 400m3/h,流量相差較大,在整個噴氨格柵里分布200多個噴氨口,設計噴氨的流速是煙氣流速的2倍左右,由于流量的懸殊,噴氨流場分布的不均性不足以影響煙道內整個流場分布。這在單噴管流場模擬中也得以確定。但各噴口速度差異會影響氨氣與煙氣混合均勻度,會導致局部供氨高,造成氨逃逸。煙道內流向的改變(如煙道的轉彎),流通截面的變化(如反應器入口的斜面),必然會引起流場的分離,一方面會導致沖刷腐蝕、煙塵沉積,另一方面流場分離還會影響噴氨格柵上游截面煙氣流速分布。

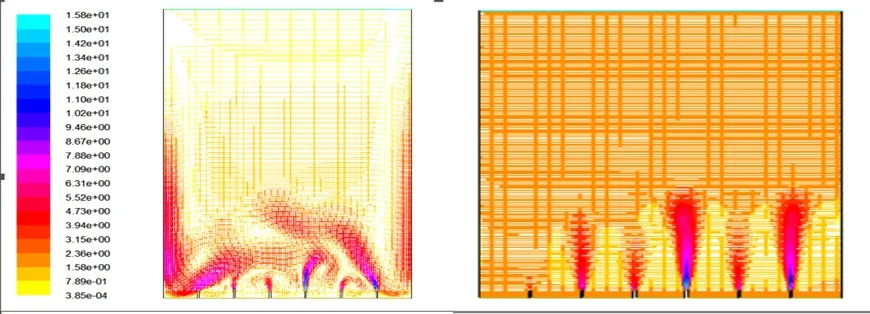

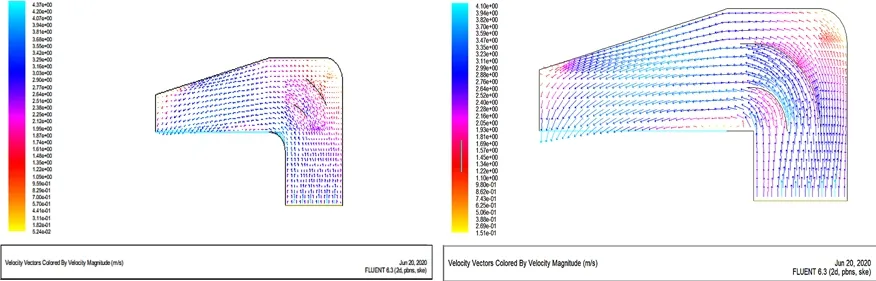

(2)六噴口截面、計算域噴氨格柵上方截面(Y=4.0m)至第一層催化劑入口截面。針對現場供氨母管上的噴氨閥組不能動作,無法確定噴氨口流速。開展噴氨流量的變化對煙氣流場分布的影響。在模擬計算中,選取噴氨格柵上方截面(Y=4.0m)第一層催化劑入口截面,計算各噴口不同流速對流場的影響(圖3)。

圖3 煙道轉向變化的流場模擬

在煙氣上升段,煙氣流場分布較好,煙氣流向發生90°轉彎時,靠右出現了速度空場區。因為流體在流向變化過程中被壓向外側,導致轉彎外側流體壓力升高。與此相應的彎道內側流體壓力出現先降后升,速度先快后慢的現象。

流體流向的轉變使流體在慣性和離心力的作用下甩向外側,煙道的突然轉向迫使氣流發生轉向,而煙道內側氣流行程轉向曲率半徑較小,受擾動較大,就會迫使氣流沿著煙道壁面逆向流動,從而形成渦流。煙道外側氣流行程轉向的曲率半徑較大,受擾動較小,氣流壓力損失小,同時又受到內側氣流擠壓,所以流速增大。因此煙氣甩向反應器左側,右側煙氣量少,就表現出如圖所示,流速左高右低現象。

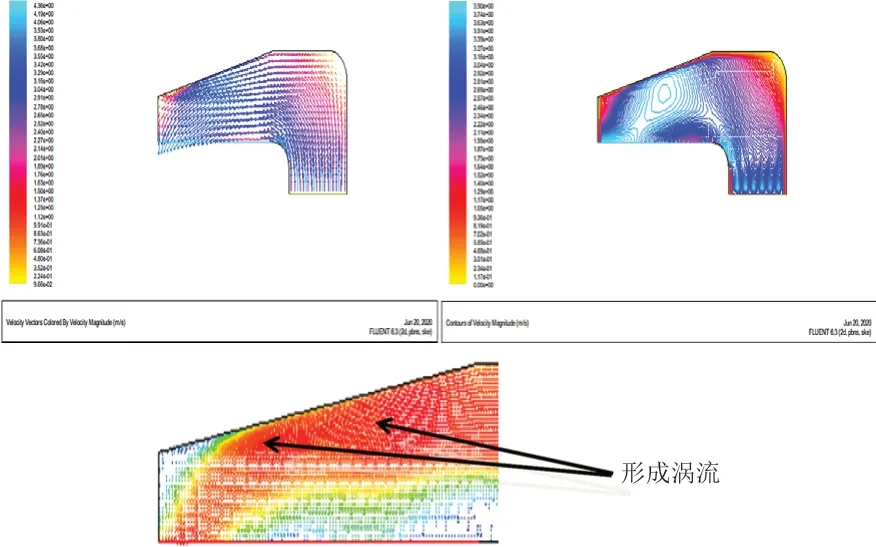

(3)六噴口截面、計算域噴氨格柵上方截面(Y=4.0m)至第一層催化劑入口截面。六噴口截面,布置導流板。

分析圖4,在煙道轉彎處增設導流板,流場分布相對較好。分析裝置現場的弧形導流板模擬情況,煙氣經過導流板的布置后,在90°轉向結束后,煙氣仍存在被壓向外側的趨勢。適當地對導流板進行技改,將弧形導流板優化為直弧形導流板,兩塊導流板水平延長段不同,模擬結果顯示,流場分布明顯好于弧形導流板。優化后的導流板水平段直板可以保持導流效果作用,直板長度滿足保持導流作用即可。

圖4 煙道轉彎處布置不同形式的導流板模擬結果

3 建議措施

1)針對裝置供氨母管上的噴氨閥組不能動作,影響各噴氨口的噴氨量的均勻性和穩定性,建議現場對該閥組進行檢維修或更換。

2)根據CFD的模擬,煙道轉彎處的直弧形導流板導流效果優于弧形導流板,建議裝置現場煙道轉彎處的弧形導流板優化為直弧形的導流板。