鋼板點焊翹曲缺陷對平均應力強度因子的影響

宋 凱 蘇玉龍 杜展鵬 陳少偉

湖南大學汽車車身先進設計制造國家重點實驗室,長沙,410082

0 引言

電阻點焊(resistance spot welding,RSW) 廣泛用于汽車車身薄板(鋼板)沖焊結構的連接[1]。在動態隨機載荷作用下,焊點周圍往往存在嚴重的應力集中,疲勞裂紋易于形成和擴展,引起疲勞破壞[2]。

焊點疲勞斷裂主要有與鋼板平行的熔核界面斷裂和垂直于鋼板的貫穿板厚方向斷裂。一般情況下,車身焊點直徑遠大于板厚,因此熔核界面斷裂比較少見,斷裂主要是貫穿板厚度方向的斷裂[3]。焊點在承受不同車身載荷時,焊核周圍會產生應力集中,焊核周圍材料易達到屈服強度而產生裂紋。

近年來,國內外學者對應力強度因子進行了大量研究,取得了較好的成果。NEWMAN等[4]、LIN[5]、LIN等[6]使用應力強度因子解來預測點焊的疲勞壽命。ZHANG[7]使用斷裂力學方法確定點焊處的應力強度因子,對點焊結構進行疲勞評估。RADAJ等[8]將厚度不等的板之間點焊的應力強度因子作為評估點焊試樣和部件疲勞強度的基礎。LAZZARIN等[9]在焊接接頭存在線性彈性應力梯度的情況下,提出了一種基于缺口應力強度因子的應力場方法。LEE等[10]從單點焊接試樣獲得載荷與疲勞壽命的關系,使用參數表示等效應力強度因子預測點焊接試樣的疲勞壽命。PEI等[11]將點焊焊點處的接觸界面看作是一種環形裂紋,用應力強度因子評估焊點的疲勞強度,利用無網格伽遼金法對雙杯試件點焊接觸點進行分析,并驗證了應力強度因子預測焊點疲勞壽命的精確性。然而,在實際車身焊接中,鋼板存在形狀、尺寸、焊接裝夾及焊點定位等誤差因素,因此鋼板件在焊接前有一定的翹曲角度或離空間隔,從而產生焊接翹曲缺陷,影響焊點的疲勞壽命。但針對焊接翹曲缺陷對應力強度因子的影響分析研究卻很少。

1 焊點模型的建立

對比分析合格焊點和翹曲缺陷焊點的平均應力強度因子,得出翹曲缺陷對應力強度因子的影響規律。如圖1所示,合格焊點與翹曲缺陷焊點模型同時進行模塊化建模,并進行有限元分析,分別求取各自的平均應力強度因子。

圖1 翹曲因子推導驗證流程圖

1.1 焊點仿真模型的建立

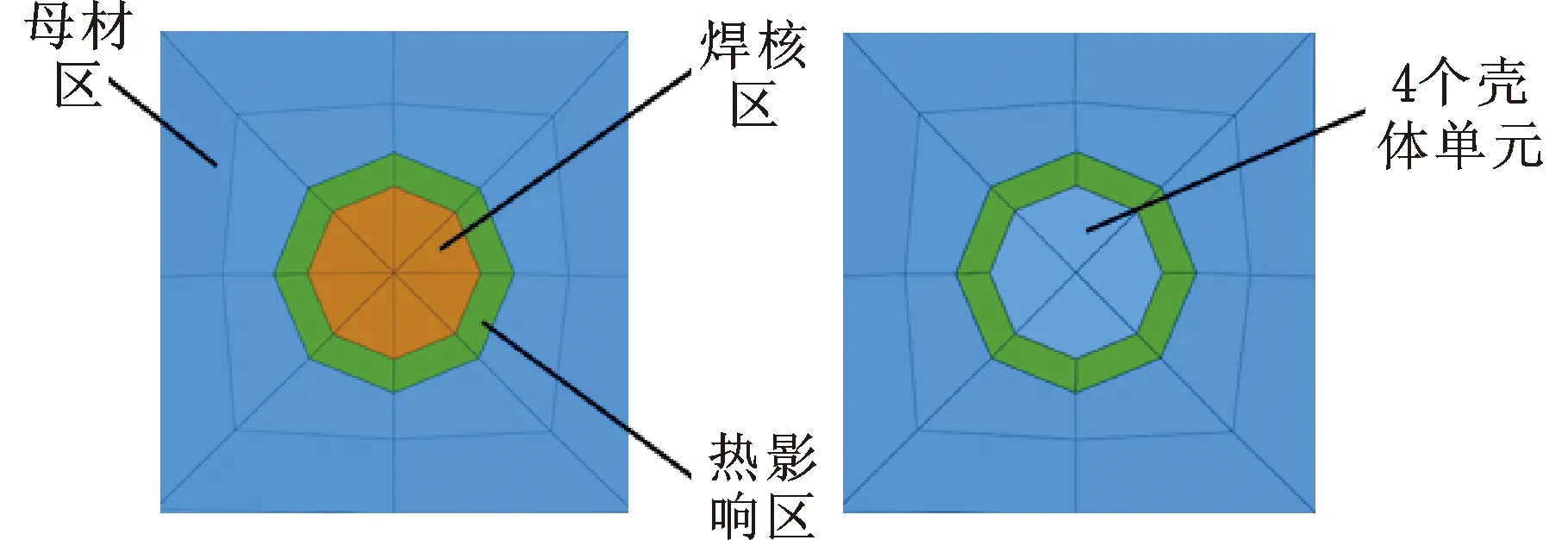

為解決傳統合格焊點建模方法的焊點位置模擬不準確、建模效率低等問題,采用模塊化焊點模型的方法對焊點進行仿真模擬。將焊點模型劃分為焊核區、熱影響區和母材區(圖2a)。使用兩層(每層為8個實體單元組成的等邊八邊形)實體單元模擬焊核區。為增強實體單元與殼體單元的節點銜接性,在上下兩邊實體單元的表面各增加4個殼單元(圖2b),焊點模型的直徑設置為焊核的實際直徑,材料與母材一致;焊核周圍的第一圈網格的寬度取2 mm并定義為焊點熱影響區,焊點熱影響區材料厚度、類型與母材一致;用殼單元模擬母材區。該方法準確模擬了焊點實際位置且貼合焊點的物理幾何特征,同時沒有影響建模和計算效率[12-13]。KOUSHI等[14]采用類似的焊點模型進行焊點碰撞失效仿真分析,取得了不錯的結果,因此本文采用模塊化焊點模型的建模方式,進行焊點平均應力強度分析。

(a) 焊點模型的分區 (b) 焊核區覆蓋殼單元圖

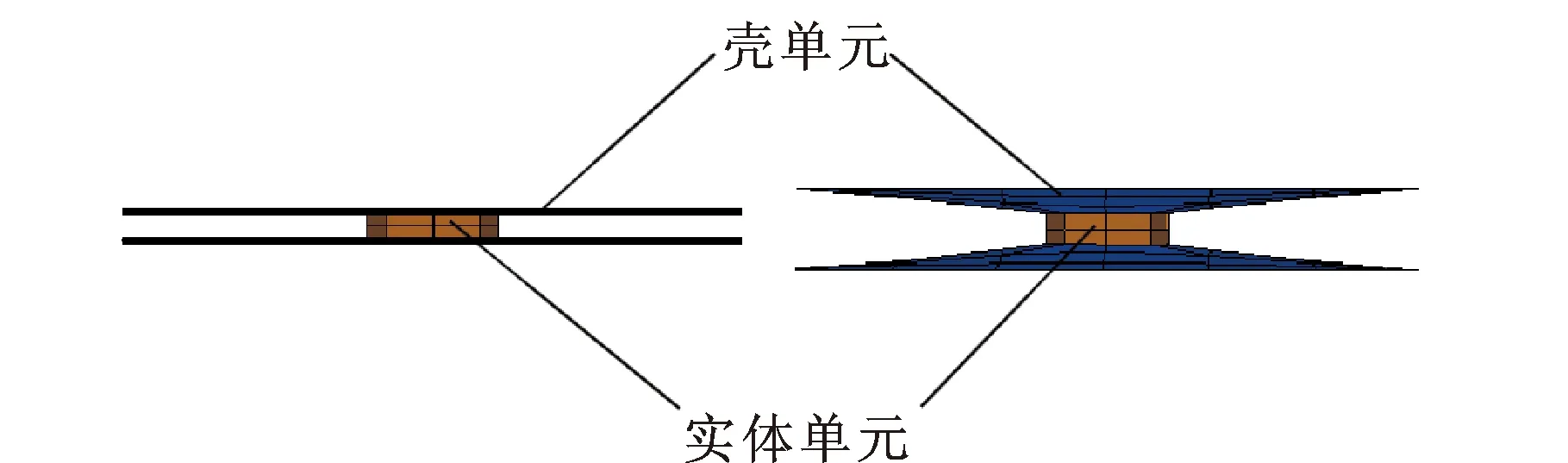

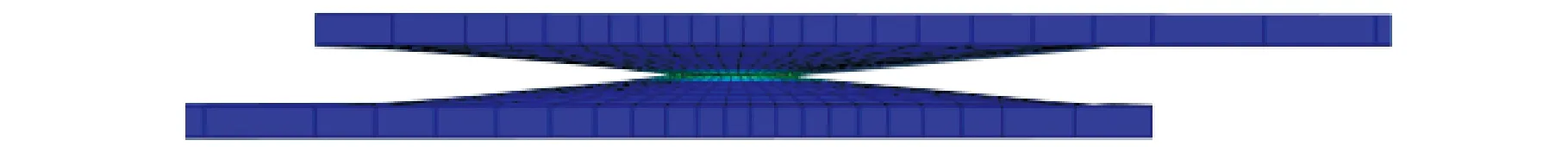

圖3為合格焊點和翹曲缺陷焊點的模型示意圖。為研究翹曲缺陷對平均應力強度因子的影響,本文對翹曲缺陷焊點模型也采用模塊化建模的方式。取焊接前的間隔b為定值5 mm,焊接后的模型如圖4所示。

(a) 合格焊點 (b) 翹曲缺陷焊點

圖4 翹曲缺陷的模型示意圖

本文通過有限元軟件ABAQUS對鋼板進行點焊焊接模擬,如圖5所示。先對變形后的網格建立實體模型,再將實體模型導入到前處理軟件Hypermesh中按照模塊化方式劃分網格。

圖5 翹曲缺陷焊點的焊接仿真模擬完成圖

1.2 平均應力強度因子推導

對焊點采用模塊化模型,提取焊點周圍各節點的節點力和力矩,推算出焊點裂紋在板厚擴展路徑上的平均應力強度因子。

通過有限元軟件ABAQUS線彈性計算并輸出焊點周圍各節點在整體坐標系下的節點力矩和節點力,再將整體坐標系下的節點力矩和節點力通過坐標變換轉化為局部坐標系下的節點力矩和節點力。根據做功相等原理將焊點局部坐標系下的節點力和節點力矩通過下式轉化成為各節點相應的線性力和線性力矩[15]:

F=Jf

(1)

F=[F1F2…Fn-1]T

f=[f1f2…fn-1]T

式中,F為節點力矩陣;Fi為節點i(i=1,2,…,n-1)的節點力;f為節點線性力矩陣;fi為節點i的線性力;J為轉換矩陣;li為焊點周圍節點i與節點i-1的間距。

轉換矩陣J由每個節點的相鄰節點通過做功相等原理推導而出。同理,節點線性力矩也可由節點力矩通過相同的轉換矩陣獲得。

焊核周圍各節點處的結構應力由相應節點處的局部坐標下的線性力和力矩通過下式求得[16]:

(2)

式中,σm為結構應力中的膜應力;σb為結構應力中的彎應力;δ為鋼板厚度;fy′為局部坐標系下y′方向上的線性力;mx′為x′方向上的力矩。

據斷裂力學理論,將節點i(i=1,2,…,8)的相應結構應力通過式(2)計算得出應力強度因子[15]:

ΔKi=ΔKmi+ΔKbi

(3)

式中,ΔKmi為節點i的σm對應的應力強度因子;ΔKbi為節點i的σb對應的應力強度因子。

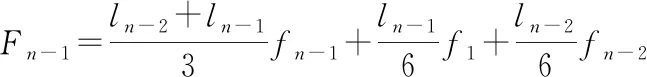

在載荷的作用下, 求得整個裂紋擴展過程中的平均應力強度因子:

(4)

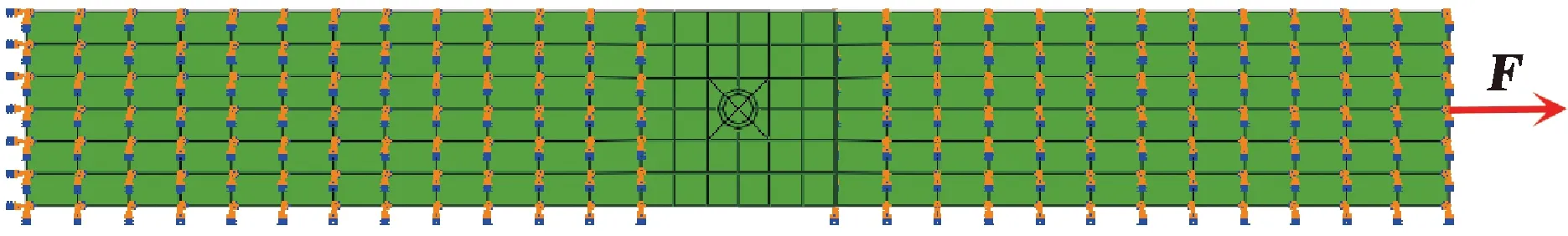

1.3 仿真模型求解

分別將劃分好的合格點焊模型和翹曲缺陷點焊模型網格導入到ABAQUS中進行仿真計算。試樣一端約束6個自由度,另一端施加載荷,載荷受力點約束加載方向外的全部自由度。材料屬性均為線彈性,彈性模量為210 GPa,泊松比為0.3,密度為7.85×103kg/m3,如圖6所示。通過提取相應節點的節點力和節點力矩,按照1.2節方法進行相應的理論計算,得出合格焊點和翹曲缺陷焊點的平均應力強度因子ΔKqua、ΔKdef。

圖6 模塊化點焊接頭有限元模型

2 數據分析

2.1 對比分析

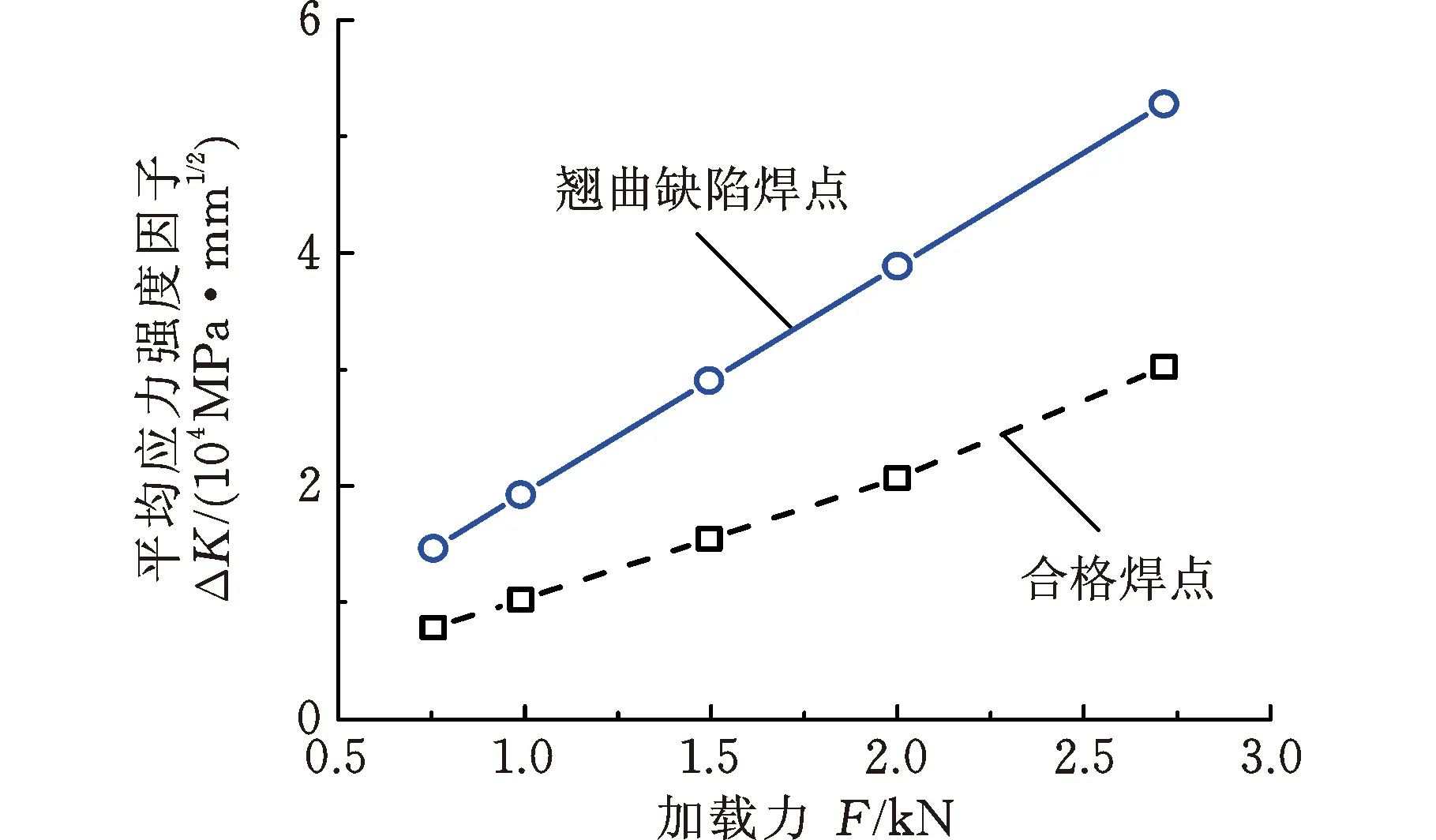

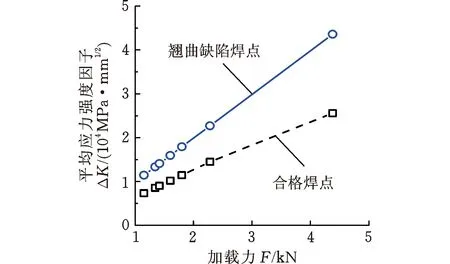

通過1.3節得到鋼板厚度δ=1 mm、鋼板間隔b=5 mm的線彈性鋼板焊核周圍的節點力和節點力矩,根據式(1)~式(4)進行相應的理論推導計算,對合格焊點的平均應力強度因子ΔKqua和翹曲缺陷焊點的平均應力強度因子ΔKdef進行數據處理分析,尋找因固定間隔產生的翹曲缺陷對應力強度因子的影響規律。由圖7可看出,翹曲缺陷焊點與合格焊點的平均應力強度因子均隨加載力的增大而增大;相同加載力下,二者之間的差距隨加載力的增大而增大。二者的平均應力強度因子相除所得的系數非常相近,這說明加載力對平均應力強度因子的影響很小。

圖7 不同加載力下焊點的ΔK

TRAN等[17]研究了不同材料和厚度的搭接剪切試樣中不帶間隙、帶間隙和彎曲的電阻點焊和摩擦攪拌點焊的分析應力強度因子和J積分解,給出了不同材料和厚度的搭接剪切試樣中點焊關鍵部位的應力強度因子與J積分解的總體趨勢和簡單的估算方法。由此可推斷材料、厚度和間隔等因素對平均應力強度因子有很大的影響。由于求取的是整個裂紋擴展的平均應力強度因子,而裂紋的擴展是沿板厚方向,因此鋼板厚度對平均應力強度因子有很大的影響;此外,鋼板的間隔b和焊接后的翹曲角度α(圖4)會增加焊趾附近的應力集中。將這些因素線性擬合,得出與間隔b=5 mm、鋼板厚度δ(mm)以及焊接完成后的翹曲角度α(°)相關的修正系數,即翹曲因子:

C=5(2.4tanα+0.088 76δ-0.080 18)

(5)

則翹曲缺陷焊點與合格焊點之間的平均應力強度因子的對應關系為

ΔKdef=CΔKqua

(6)

翹曲因子的實質就是修正系數,即通過修正合格焊點的平均應力強度因子ΔKqua,得到翹曲缺陷焊點的平均應力強度因子ΔKdef,從而為預測翹曲缺陷焊點的疲勞壽命做定性研究。

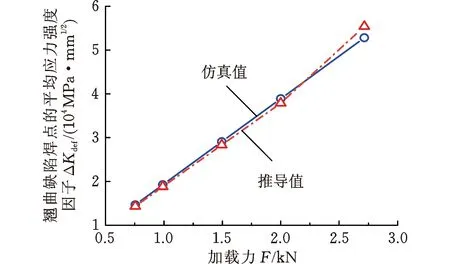

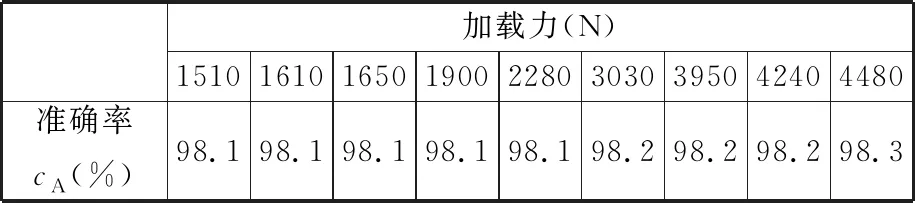

以合格焊點的平均應力強度因子ΔKqua為基礎,通過式(5)求出其平均應力強度因子ΔKdef(以下稱為推導值),并將推導值與仿真模擬變形焊點計算得到的平均應力強度因子ΔK′def(以下稱為仿真值)進行比較,如圖8所示,兩者的曲線重合度很高。由表1可知,各個加載力下的準確率cA(cA=1-|ΔKdef-ΔK′def|/ΔK′def)均值為97.12%。

圖8 不同加載力下ΔKdef的推導值與仿真值

表1 不同加載力下的推導值準確率

由表1可知,在不同加載力下,翹曲缺陷焊點平均應力強度因子的推導值ΔKdef與仿真值ΔK′def的準確率超過95%,說明式(6)推導的ΔKdef具有很高的準確度。由圖8可直觀地觀察到在不同加載力下的平均應力強度因子的推導值與仿真值有很高的重合度,說明這個翹曲因子具有很好的準確性。

2.2 不同厚度的適用性驗證

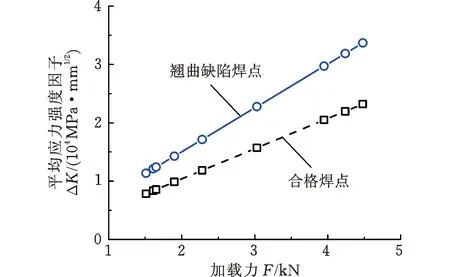

由2.1節對厚度δ=1 mm鋼板的合格焊點和焊接翹曲缺陷焊點的平均應力強度因子的對比分析,確定了主要的影響因素:鋼板厚度δ、焊接完成后所形成的夾角α,推導了翹曲因子C的表達式。按照2.1節的方法對厚度為0.8 mm、1.5 mm和1.8 mm鋼板的平均應力強度因子進行分析對比,焊接翹曲缺陷焊點焊接前的間隔都是5 mm,仿真模擬的翹曲缺陷焊點的平均應力強度因子ΔK′def與合格焊點的平均應力強度因子ΔKqua,以及通過式(6)理論推導的翹曲缺陷焊點的平均應力強度因子ΔKdef與仿真模擬求出的翹曲缺陷焊點平均應力強度因子ΔK′def如圖10~圖12所示。

由圖9~圖11可知,對于同材料、同間隔、不同厚度的鋼板焊接形成的翹曲缺陷焊點在不同加載力下的平均應力強度因子ΔKdef,0.8 mm厚鋼板推導值的準確率為81%,其他厚度鋼板的準確率超過96.4%,平均準確率為96.84%,這說明翹曲因子能很好地反映焊接翹曲缺陷對平均應力強度因子的影響。不同厚度鋼板翹曲缺陷焊點平均應力強度因子推導值的準確率如表2~表4所示。

(a) 合格焊點、翹曲缺陷焊點的ΔK

(a) 合格焊點、翹曲缺陷焊點的ΔK

(a) 合格焊點、翹曲缺陷焊點的ΔK

表2 0.8 mm厚鋼材推導值的準確率

表3 1.5 mm厚鋼材的推導準確率

表4 1.8 mm厚鋼材的推導準確率

3 試驗驗證

3.1 試驗材料

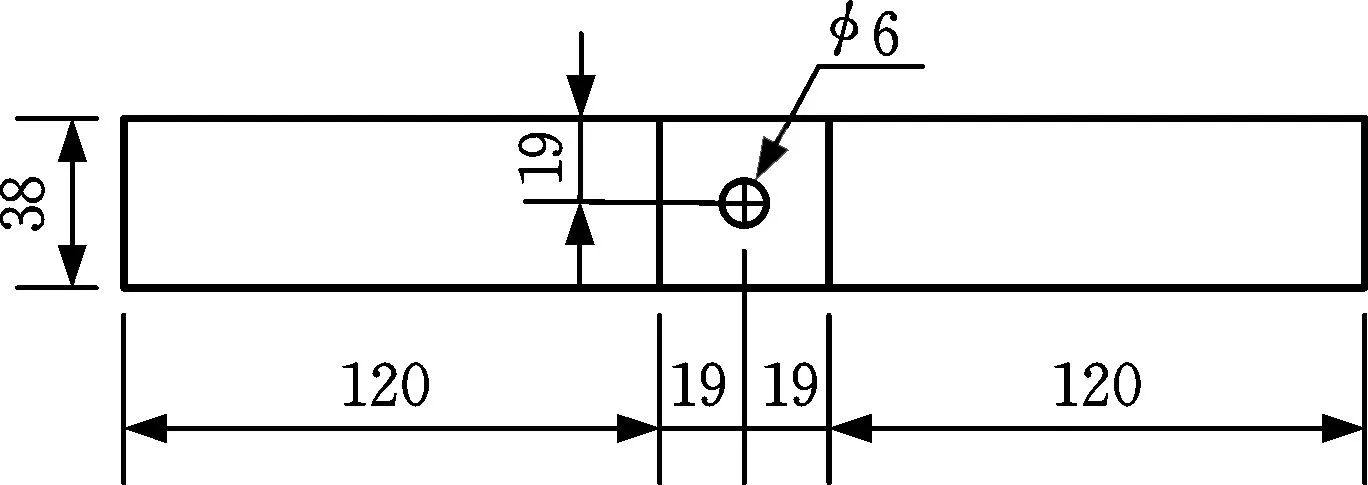

本實驗選取高強鋼材料HC340/590DP作為實驗對象,其屈服強度為340 MPa,抗拉強度為590 MPa,伸長率為20%。點焊樣件的厚度分別為0.8 mm、1.0 mm、1.5 mm和1.8 mm。為確保點焊接頭的一致性,所有試樣的尺寸都相同,如圖12所示。

圖12 試樣尺寸

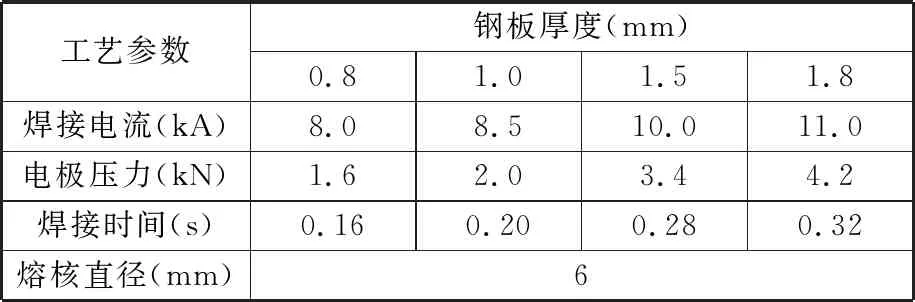

3.2 焊接參數選擇

由實驗理論可知,電阻點焊在焊接過程中的電流、電極壓力及焊接所需時間對焊接性能有顯著的影響。本采用文獻[13]的焊接工藝參數獲得的試樣焊接質量穩定,合格率較高,滿足實驗要求。不同厚度材料的板材的焊接工藝參數如表5所示。

表5 不同厚度鋼板的焊接工藝參數

3.3 試驗方法

基于仿真模型原理在MTS萬能試驗機進行4種樣件的焊點剪切拉伸試驗,試驗過程中,加載頻率為10 Hz,加載速度為0.1 mm/s。

3.4 試驗結果

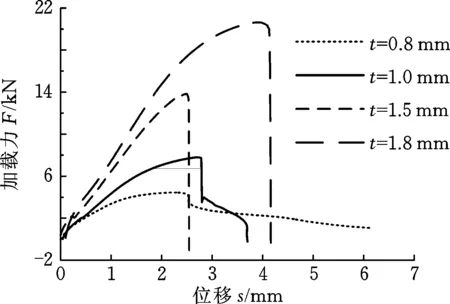

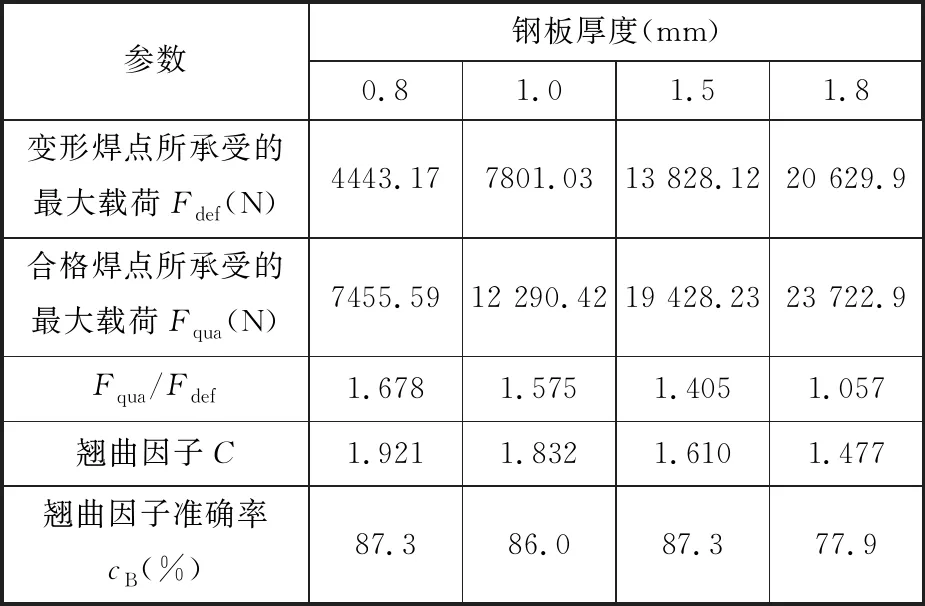

圖13所示為不同厚度t試樣樣件的合格焊點與翹曲缺陷焊點所能承受的最大加載力。由于平均應力強度因子與加載力之間是線性關系,而翹曲缺陷焊點的平均應力強度因子可由翹曲因子與合格焊點平均應力強度因子求得,故翹曲缺陷焊點與合格焊點所承受的最大加載力的比值是翹曲因子C的倒數。合格焊點與翹曲缺陷焊點所能承受的最大加載力的比值、翹曲因子C、翹曲因子準確率如表6所示。由表6可直觀地看到,1.8 mm厚鋼板準確率為71.7%,其余準確率為均能超過85%,說明翹曲因子C具有較高的準確性和適用性。

4 結論

(1)采用模塊化的焊點建模方法對合格焊點和焊接前兩鋼板間有5 mm固定間隔的焊接翹曲缺陷焊點進行了有限元分析,得到不同載荷下的平均應力強度因子,對比合格焊點與翹曲缺陷焊點在相同加載力下的平均應力強度因子,發現影響翹曲缺陷的影響因素有板材的厚度、焊接前焊接板材之間的間隔以及焊接完成后所形成的夾角。通過分析得到了翹曲因子的表達式,翹曲缺陷焊點的平均應力強度因子可通過翹曲因子表達式對合格焊點的平均應力強度因子進行修正而推導得出。

(a) 變形焊點的拉伸試驗結果

表6 焊點的最大加載力及影響因子

(2)對比同材料、同間隔、不同厚度的鋼板翹曲缺陷焊點推導值ΔKdef與仿真值ΔK′def發現,低載荷下的0.8 mm厚鋼板的平均應力強度因子的推導值是仿真值的81%,其他板厚平均應力強度因子推導值的準確率超過96%,且平均誤差不超過6%。通過試驗發現,1.8 mm厚鋼板的翹曲缺陷焊點與合格焊點所能承受最大載荷的比值是其對應翹曲因子的77.9%,其余板厚的翹曲缺陷焊點與合格焊點所能承受最大載荷的比值超過其對應翹曲因子的85%,其平均準確率為84.6%。這說明本文得到的翹曲因子能很好地反映翹曲缺陷對平均應力強度因子的影響。