污泥與生物質共熱解后殘碳氣化特性的實驗研究

馬 侖,夏 季,朱天宇,陳金楷,黎盛鳴,吳正舜

(1.武漢華中思能科技有限公司,湖北 武漢 430070;2.華中科技大學煤燃燒國家重點實驗室,湖北 武漢 430074;3.華中師范大學化學學院,湖北 武漢 430079)

0 引言

近年來,隨著我國人口和人民生活水平的提高,污水處理過程中產生的污泥也迅速增加[1-5]。污泥的熱解氣化利用是實現其減量化、無害化處置及資源化回收利用的有效途徑之一[6-9]。但污泥自身具有含水率高、灰分含量高、熱值低等特點,會顯著影響其熱解過程,帶來產品附加值和能效低、熱解性能差等問題[10,11]。而作為可再生能源的生物質富含半纖維素、纖維素和木質素,具有含水率低、灰分含量低、熱值高等特點,與污泥混合可直接降低混合物的含水率,降低干燥所消耗的能量,同時還能增加熱解氣化產氣熱值,改善氣體品質[12-17]。與此同時,生物質能不僅具有零碳能源屬性,還將作為負碳能源積極發揮作用,與污泥摻混熱解氣化對實現“碳中和”具有非常重要的作用。為了研究污泥與生物質的共熱解氣化過程相關特性,國內外學者已開展了相關研究。Wang等[18]研究指出,在污泥與生物質麥秸共熱解過程中會存在協同作用且在摻混60%生物質時協同作用最強,這種協同作用會引起氣液產率的增加和炭產率的下降。Lin等[19]研究發現摻混稻殼可以顯著改善污泥與稻殼的共熱解特性,兩者之間存在協同和抑制作用,并從反應動力學角度分析了共熱解特性,發現稻殼摻混比例為30%時平均活化能最低。王忠科等[20]人利用反應釜上研究了污泥與花生殼共熱解的特性,隨著溫度和花生殼比例的增加,氣相的產率和熱值都呈現出先增后減趨勢。Chen 等[21]利用熱重分析法和質譜法研究了污泥/稻殼共熱解過程中的熱降解行為和氣態物質的演變,稻殼的引入可以提高污泥的熱解反應活性和CO2產量,減少了H2、CH4和C2H2的積累。Huang 等[22]發現油泥和稻殼的共熱解可有效提高油的品質,并促進了H2、CO和C1-C2烴的形成。前期研究中[23],對兩種污泥(城市工業污泥、造紙污泥)以及一種典型生物質秸稈開展了低溫下共熱解的實驗研究,也發現添加生物質可有效改善污泥熱解特性,并結合特征參數及反應動力學分析,工業污泥與秸稈共熱解時,建議秸稈摻混比例控制在25%左右;造紙污泥與秸稈共熱解時,建議控制秸稈摻混比例在75%左右。在此基礎上,本文進一步對污泥與生物質共熱解后殘碳氣化特性開展了實驗研究,并結合反應動力學分析,探究污泥與生物質共熱解后殘碳氣化反應規律及最佳摻混比例,以期為后續的生物質與污泥共熱解耦合氣化研究提供相關指導。

2 實驗樣品及方法

2.1 實驗樣品

本實驗所選取的污泥主要包括以下兩種:一種工業污泥(英文Municipal sludge,簡寫為“MS”)、一種造紙污泥(英文Paper mill sludge,簡寫為“PS”),選取了一種典型生物質秸稈(英文Straw,簡寫為“ST”)[23]。工業及元素分析見表1所示,3種樣品經過干燥研磨破碎并篩分為<150 μm 的粒徑,為排除水分對實驗結果的影響,所有樣品均用烘箱在105 ℃溫度條件下烘干24 h后開展相關實驗。

表1 樣品工業與元素分析Table 1 Proximate analysis and ultimate analysis of samples

2.2 實驗設備、特征參數及反應動力學計算方法

污泥摻混生物質熱解后殘碳氣化特性實驗采用實驗設備為德國耐馳熱重分析儀。實驗過程中通入總流量為100 ml/min 的CO2氣體,每次實驗取10±0.1 mg 樣品放置于剛玉干鍋中,采樣溫度區間為50 ℃~1 200 ℃,升溫速率選取20 ℃/min。為保證實驗結果的準確性,進行了3次重復性實驗,并取實驗結果的平均值。由于在高溫區污泥摻混生物質熱解后殘碳氣化反應速率相對較低,為便于不同工況下定量對比,本文根據熱重曲線(TG)和失重速率曲線(DTG),將反應初始階段DTG曲線達到-0.5wt%/min時所對應的溫度定義為反應起始溫度Tstart,而將反應終止階段DTG 曲線達到-0.5 wt%/min時所對應的溫度定義為反應結束溫度Tend。采用氣化反應速率平均值DTGmean及氣化反應速率峰值溫度Tpeak對氣化反應反應性進行了定量對比。為衡量高溫區污泥摻混生物質熱解后殘碳氣化過程中是否存在交互影響,定義了特征參數的線性計算值=秸稈特征參數·秸稈摻混比例+污泥特征參數·(1-秸稈摻混比例)[23]。

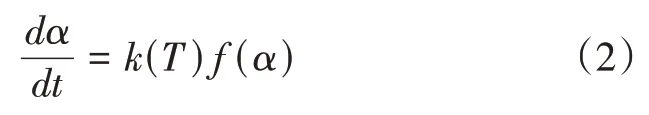

為進一步衡量高溫區污泥摻混生物質熱解后殘碳氣化反應,采用Coats–Redfern 方法計算反應過程動力學參數[23,24-30]。熱解反應速率可描述為:

式(2)中,α為樣品轉化率,α=(m0-mt)/(m0-m∞),m0為樣品初始質量,mt為t時刻樣品質量,m∞為反應結束時樣品質量。f(α)表示反應機理函數,k(T)表示Arrhenius化學反應速率常數:

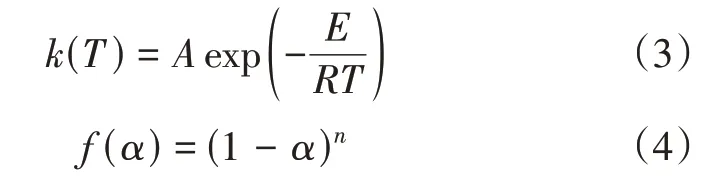

式(3)、式(4)中,A(s-1)為反應指前因子,E(kJ·mol-1)為反應活化能,理想氣體常數R=8.3145 kJ·mol-1·K-1,n為反應級數。

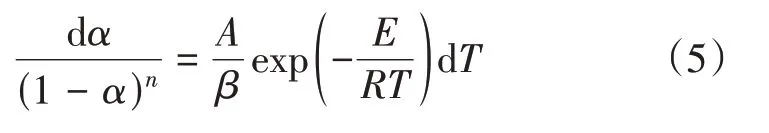

設加熱速率β=dT/dt,以上方程則可化為:

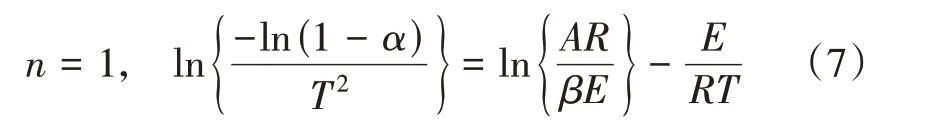

反應過程可假設為一級反應,即n=1,進一步可化為:

實際反應過程中,E/RT≥1,1-2RT≈1,進一步化簡為:

則可得到ln| - ln(1 -α)/T2|對應1/T的線性曲線,通過直線斜率和截距就可得到熱解動力學參數指前因子A和活化能E的值。

3 結果與討論

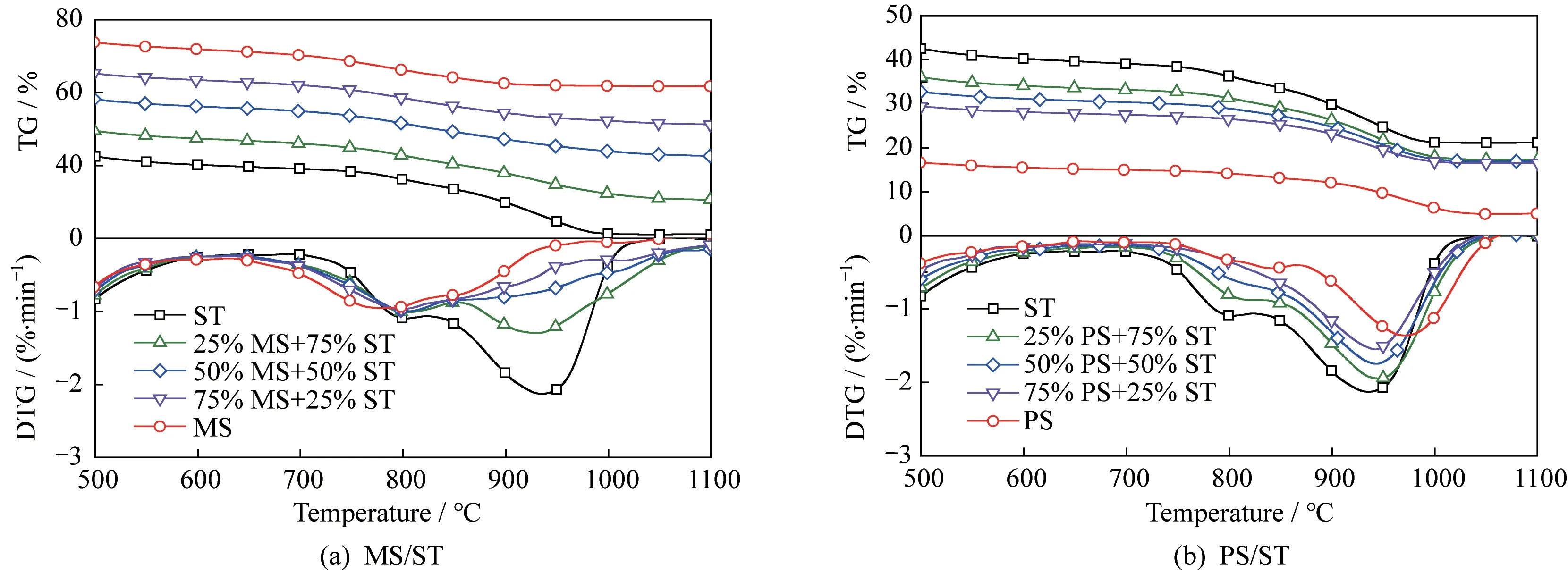

圖1為污泥(MS、PS)摻混生物質秸稈(ST)熱解及殘碳氣化全過程熱重曲線,從圖中可以看出在低溫熱解階段不同樣品的DTG 曲線上都存在明顯的脫揮發分熱解過程;與低溫熱解峰值相比,高溫熱解殘碳氣化區DTG 曲線上峰值相對較弱,這主要是由于3 種樣品的固定碳含量都相對較低導致殘碳反應速率相對較低所致。對于低溫熱解階段而言,工業污泥MS 與秸稈ST摻混時,秸稈ST含量越高,熱解反應初期溫度越低,反應終止溫度越高;與工業污泥MS不同的是,造紙污泥PS與秸稈ST摻混時,秸稈ST含量越高,熱解反應初期溫度越低,反應終止溫度越低[23]。

圖1 污泥摻混生物質秸稈共熱解及殘碳氣化全過程熱重曲線Fig.1 TG curves of the sludge/biomass-straw co-pyrolysis and the residual carbon gasfication processes

圖2為污泥(MS、PS)摻混生物質秸稈(ST)共熱解后殘碳氣化熱重曲線,從圖中可以看出在熱解殘碳共氣化階段不同樣品的DTG 曲線上都存在相對明顯的殘碳氣化反應過程。工業污泥MS 與秸稈ST 摻混時,明顯可以看出混合殘碳共氣化DTG 曲線處于單殘碳氣化曲線之間,但不滿足線性可加性關系,且這種線性非可加性規律明顯比圖1(a)中熱解階段明顯,這說明對于工業污泥MS 與秸稈ST 摻混來說,其熱解階段交互影響程度可能要高于殘碳共氣化階段。而對于造紙污泥PS 與秸稈ST 摻混時,也可以看出混合殘碳共氣化DTG曲線處于單殘碳氣化曲線之間,雖然不滿足線性可加性關系,且這種線性非可加性規律明顯比圖1(b)中熱解階段要弱,這說明對于造紙污泥PS 與秸稈ST摻混來說,其殘碳共氣化階段交互影響程度可能要高于熱解階段。

圖2 污泥摻混生物質秸稈共熱解后殘碳氣化熱重曲線Fig.2 Co-gasfication TG curves of the residual carbon from the sludge/biomass-straw co-pyrolysis

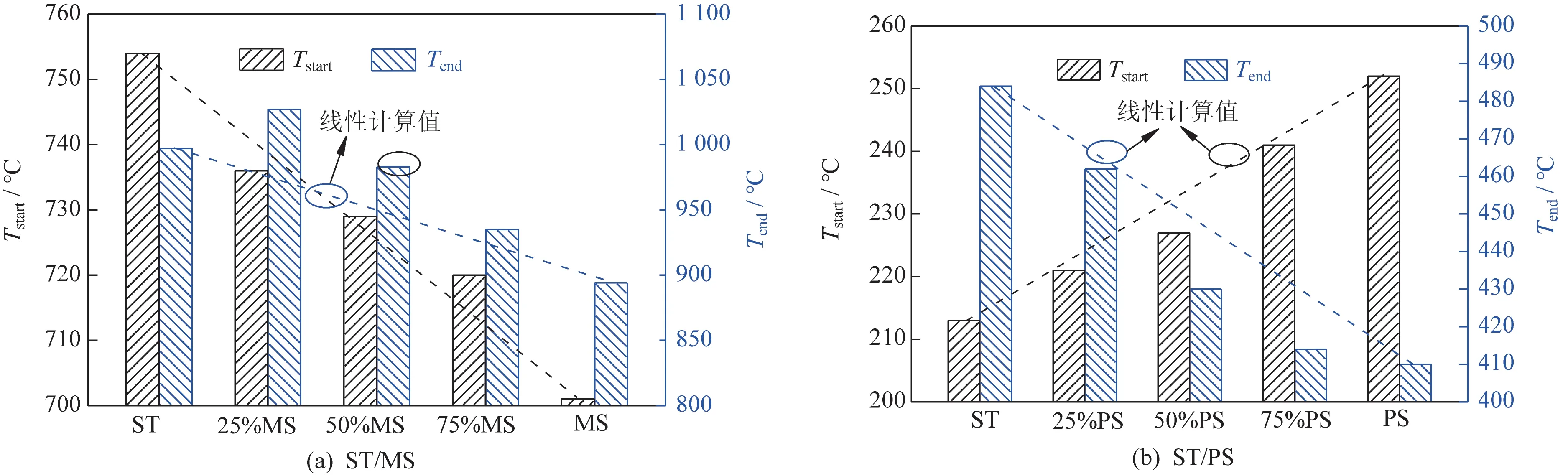

圖3為污泥摻混生物質秸稈共熱解后殘碳氣化反應初始、結束溫度,工業污泥MS和造紙污泥PS與生物質秸稈摻混后,其共熱解后殘碳共氣化的反應初始、結束溫度呈現出完全不同的規律。就生物質秸稈摻混污泥熱解后殘碳氣化反應初始溫度來看,工業污泥MS與秸稈ST摻混時,隨著秸稈ST摻混比例增加,共熱解后殘碳共氣化的反應初始溫度逐漸提高;而造紙污泥PS與秸稈ST摻混時,隨著秸稈ST摻混比例增加,共熱解后殘碳共氣化的反應初始溫度逐漸降低。就生物質秸稈摻混污泥熱解后殘碳氣化反應終止溫度來看,隨著秸稈ST摻混比例增加,工業污泥MS與秸稈ST摻混時共熱解后殘碳共氣化的反應終止溫度逐漸提高,而造紙污泥PS 與秸稈ST 摻混時,共熱解后殘碳共氣化的終止初始溫度逐漸降低。從以上兩個角度來說,為有利于高溫下殘碳的氣化反應的發生,工業污泥MS與秸稈ST 摻混時生物質秸稈ST 摻混比例不宜過高,造紙污泥PS與秸稈ST摻混時生物質秸稈ST摻混比例不宜過低。同時,也可以看出,混合樣品的氣化反應初始、結束溫度都明顯偏離線性計算值,這表明混合樣品中組分燃料間存在一定交互影響。對于工業污泥MS 與秸稈ST摻混時,共熱解后殘碳共氣化的反應初始溫度在秸稈ST摻混比例為25%和50%時高于線性計算值,而在75%時明顯低于線性計算值;而三種比例下氣化反應結束溫度都高于線性計算值。對于造紙污泥PS與秸稈ST摻混時,共熱解后殘碳共氣化的反應初始溫度在3種秸稈ST摻混比例下都低于線性計算值;氣化反應結束溫度在75%時高于線性計算值,在50%和25%比例下低于線性計算值,且在25%比例時明顯低于線性計算值。結合前面共熱解階段的研究[23],工業污泥MS與秸稈ST摻混時秸稈摻混比例可控制在25%左右,造紙污泥PS 與秸稈ST 摻混時生物質秸稈摻混比例可選擇75%左右。

圖3 污泥摻混生物質秸稈共熱解后殘碳氣化反應初始、結束溫度Fig.3 Start and end temperature of the residual carbon gasfication after the sludge/biomass-straw co-pyrolysis

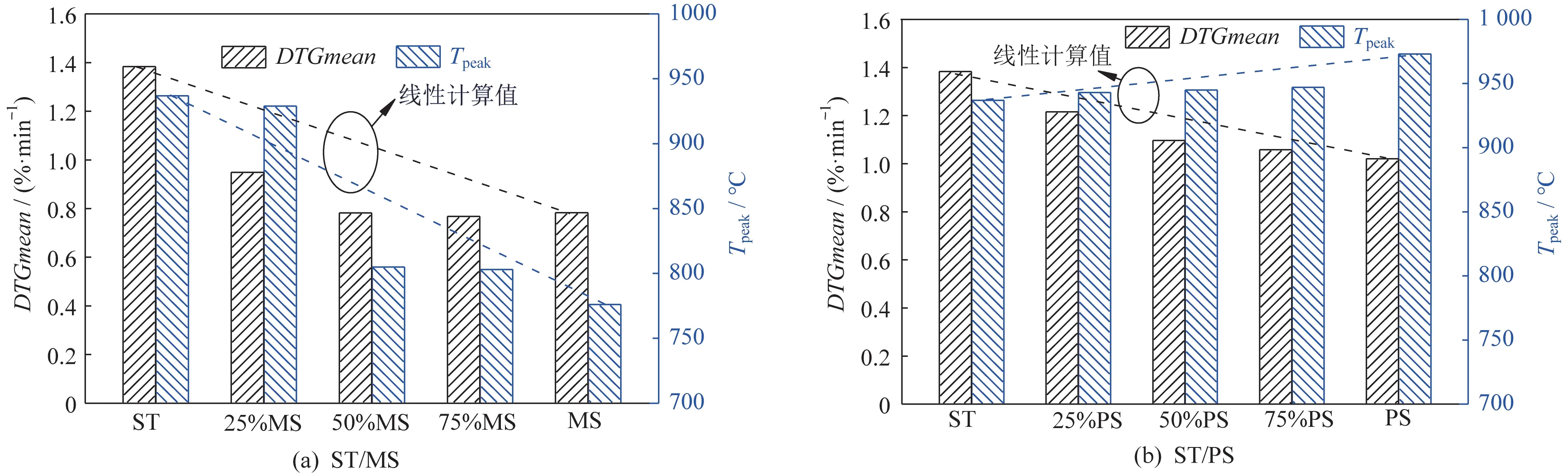

圖4為污泥摻混生物質秸稈共熱解后殘碳氣化平均反應速率及反應速率峰值溫度,從圖中可以看出,隨著秸稈ST摻混比例增加,工業污泥MS與秸稈ST摻混時反應速率峰值溫度逐漸提高,且在50%摻混比例以內增加幅度相對較小;而造紙污泥PS 與秸稈ST 摻混時反應速率峰值溫度逐漸降低,且在摻混比例25%以上時較低幅度相對較小。但無論是工業污泥MS 與秸稈ST 摻混還是造紙污泥PS 與秸稈ST 摻混,隨著秸稈ST 摻混比例增加,其平均反應速率都逐漸提高,這表明生物質的摻混有利于改善生物質秸稈摻混污泥熱解后殘碳在高溫區共氣化的反應特性。

圖4 污泥摻混生物質秸稈共熱解后殘碳氣化平均反應速率及反應速率峰值溫度Fig.4 Average reaction rate and corresponding temperature of the residual carbon gasfication after the sludge/biomass-straw co-pyrolysis

結合以上各參數分析,工業污泥MS 與秸稈ST 摻混時秸稈摻混比例控制在25%左右,造紙污泥PS與秸稈ST摻混時生物質秸稈摻混比例控制75%左右,以上兩種摻混比例是較為合適的。

進一步地,從反應動力學角度開展相關分析。污泥摻混生物質秸稈熱解后殘碳氣化動力學曲線如圖5所示,表2 為生物質秸稈摻混污泥熱解后殘碳氣化動力學參數,從中可以看出,各線性擬相關系數R2都相對較高,表明擬合程度較好。單樣品熱解后殘碳氣化時,秸稈ST和工業污泥MS的活化能相差不大,明顯低于造紙污泥PS。隨著秸稈ST摻混比例的變化,工業污泥MS與秸稈ST摻混時活化能和指前因子呈現明顯非線性變化規律,而造紙污泥PS 與秸稈ST 摻混時與工業污泥MS 與秸稈ST 摻混時相比,活化能和指前因子非線性變化程度相對較弱。這種規律整體與上文中熱重曲線的非線性規律是一致的。

圖5 生物質秸稈摻混污泥共熱解后殘碳氣化動力學曲線Fig.5 Kinetic analysis curves of of the residual carbon gasfication after the sludge/biomass-straw co-pyrolysis

表2 生物質秸稈摻混污泥熱解后殘碳氣化反應動力學參數Table 2 Kinetic parameters of the residual carbon gasfication after the sludge/biomass-straw co-pyrolysis

工業污泥MS摻混秸稈ST后,隨著秸稈ST含量從0%增加到50%,活化能逐漸降低,進一步地,從50%增加到100%時,平均活化能逐漸增加。造紙污泥PS 摻混秸稈ST 后,隨著秸稈ST 含量從0%增加到50%,平均活化能顯著降低;從50%增加到100%時,平均活化能逐漸降低。從反應性動力學角度考慮,工業污泥MS與秸稈ST摻混時秸稈摻混比例控制在25%左右,活化能相對較低(178.29 kJ/mol)且低于該比例下線性計算值(190.26 kJ/mol),有利于共熱解后殘碳的共氣化反應發生;造紙污泥PS 與秸稈ST 摻混時生物質秸稈摻混比例控制75%左右,其活化能(204.47 kJ/mol)低于該比例下線性計算值(240.86 kJ/mol),可滿足較低活化能要求,有利于氣化反應的進行。

4 結語

本文對兩種污泥(城市工業污泥、造紙污泥)以及一種典型生物質秸稈開展了污泥摻混生物質共熱解后殘碳氣化特性的實驗研究。結果表明,無論是工業污泥MS與秸稈ST摻混還是造紙污泥PS與秸稈ST摻混,隨著秸稈ST摻混比例增加,其平均反應速率都逐漸提高,這表明生物質的摻混有利于改善生物質秸稈摻混污泥共熱解后殘碳在高溫區氣化的反應特性。隨著秸稈ST 摻混比例增加,工業污泥MS 與秸稈ST 摻混時,共熱解后殘碳共氣化的反應初始溫度逐漸提高、反應終止溫度逐漸提高,反應速率峰值溫度逐漸提高,且在50%摻混比例以內增加幅度相對較小;而造紙污泥PS與秸稈ST 摻混時共熱解后殘碳氣化的反應初始溫度逐漸降低、共熱解后殘碳氣化的終止初始溫度逐漸降低,反應速率峰值溫度逐漸降低,且在摻混比例25%以上時較低幅度相對較小。結合反應動力學分析,綜合建議工業污泥MS與秸稈ST摻混時秸稈摻混比例控制在25%左右,造紙污泥PS 與秸稈ST 摻混時生物質秸稈摻混比例控制75%左右。