一種汽車線束搭鐵的工藝控制

呂玉林, 季孟淵, 焦治國, 劉軍中

(安徽江淮汽車集團股份有限公司, 安徽 合肥 230601)

1 汽車線束搭鐵

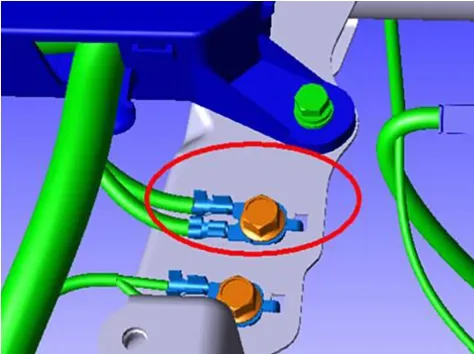

隨著汽車智能化、網聯化的發展,以及駕乘人員對汽車舒適性、安全性及娛樂性的要求越來越高,更多的電器設備被使用。而所有的電器設備運行都離不開汽車電線路,汽車電線路中采用了車身骨架作為電器端負極,即所有的電器設備負極連接到車身骨架,再將車身骨架與蓄電池負極相連,形成完整的電氣回路,圖1為搭鐵點示例。

圖1 車身搭鐵點

汽車搭鐵點的可靠性很重要,一旦接觸發生問題,就會導致電器件功能失效,例如發動機搭鐵線接頭腐蝕使電阻增大,這些都會造成接觸不良,迫使電流試圖通過另外的回路,引起電壓下降或工作失效。

為了確保搭鐵的可靠有效,線束搭鐵設計及選型確定后,還需要對工藝方法進行選擇,對工藝控制進行分析驗證。

2 線束搭鐵工藝方法選擇

搭鐵點一般是在車身上焊接螺柱或螺母,經過涂裝進行電泳和噴漆后,如果對搭鐵點不做防護或處置,搭鐵點上會有電泳層和油漆層,連接后很容易造成接觸不良問題,因此,在車身進行涂裝工藝前,都會對搭鐵點進行防護,防護方法通常有以下幾種。

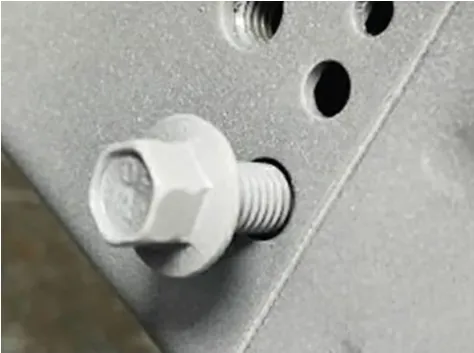

1) 預埋螺栓遮蔽工藝。該方法較為普遍,適用于對車身焊接螺母進行電泳涂裝遮蔽。在車身進入涂裝車間之前,用螺栓對搭鐵螺母進行預安裝,通過螺栓與焊接螺母的緊密結合,阻止電泳漆的滲入,從而保證螺母內螺紋的導電性,如圖2所示。

圖2 搭鐵點預埋螺栓遮蔽

用預埋螺栓遮蔽的優點在于能很好地阻止電泳漆膜的形成,螺栓能反復使用,遮蔽成本也不高,但存在預埋螺栓和拆除螺栓的工時浪費。

2) 膠帶遮蔽工藝。該遮蔽方式適用于對焊接螺栓進行遮蔽。該方法與前面的工藝螺栓遮蔽原理類似,通過膠帶的附著,避免電泳漆膜的形成。相對成本低,但對操作人員的責任心要求較高,穩定性較差。

3) 涂裝后處理工藝。該方法是搭鐵部位按正常工序進行全部的前處理及電泳處理,在涂裝完畢后,通過打磨、攻螺紋等方式對表面漆膜進行破壞。這種處理方式無需涂裝前遮蔽處理,但也存在一些缺點,操作繁瑣,打磨及其他處理相對耗時;打磨品質不能保證,穩定性較差;且打磨后裸露的金屬表面也存在銹蝕的情況。

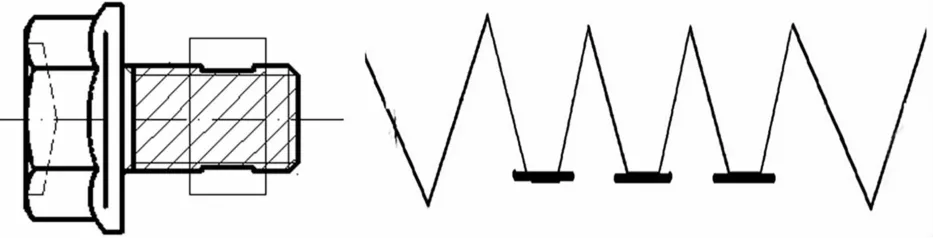

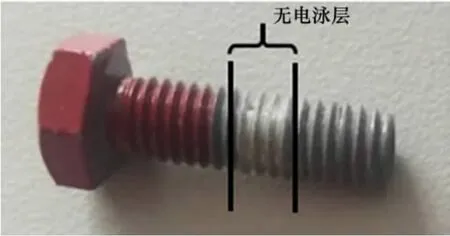

4) 使用帶自清油漆功能螺栓。該方式為搭鐵點螺栓螺紋頭部采用了二等分或三等分容削槽,壓印深度約為0.3mm,長度約為4mm,寬度約為1.5mm的壓印小平面,如圖3所示,該螺栓可以對螺母上的電泳層進行一定的破壞,操作簡單,但如何保證自清漆功能以及在裝配過程中的平順性還需深入研究。

綜合幾種工藝方法,選擇工藝螺栓遮蔽工藝安全可靠性高,并且為了搭鐵電阻盡可能地小,搭鐵螺栓選擇帶有容削槽的專用搭鐵螺栓。

圖3 帶容削槽搭鐵螺栓及螺紋示意圖

3 線束搭鐵工藝控制措施

3.1 涂裝前工藝控制措施

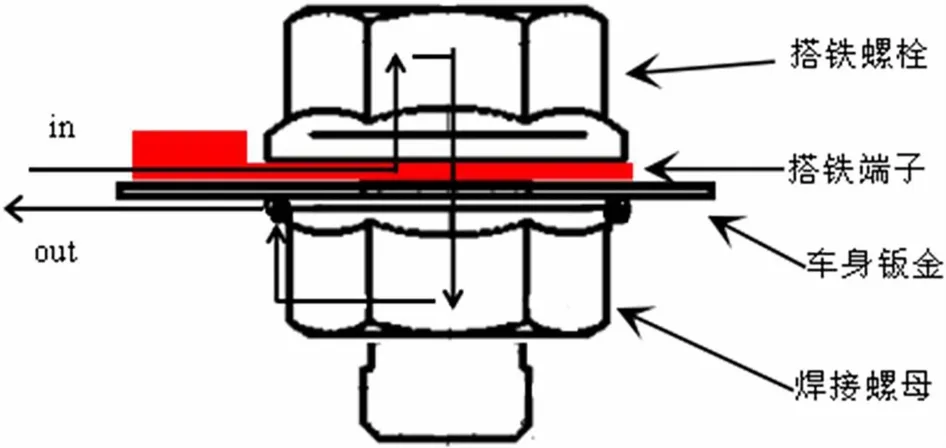

首先,介紹采用預埋螺栓工藝方法的電流導通方式,便于理解所采取的工藝措施。如圖4所示,電流從負極端子進入,與搭鐵螺栓法蘭面接觸,通過螺栓與螺母的連接,螺母與車身的焊接點,進入車身,車身與蓄電池負極連接,完成電流回路。

圖4 電流流經路線

搭鐵點預埋工藝螺栓,埋深要求在螺栓的1/2~2/3處,螺栓不與鈑金貼合,且凸出螺母2~3牙,如圖5所示,這樣既可以避免車身因無電泳層銹蝕,又能確保螺母內無電泳層。在搭鐵螺栓法蘭接觸的車身鈑金面,要求無焊渣、無凹凸變形、無殘膠等異物,以滿足搭鐵螺栓與鈑金貼合平整,搭鐵接觸面無間隙。

圖5 螺栓預埋正面及背面示意圖

3.2 總裝裝配工藝控制措施

車輛電泳噴漆后進入總裝裝配線,首先拆下各搭鐵點預埋螺栓,拆下后可以看到與螺母接觸的部分沒有電泳層,與周圍形成鮮明對比,這就是保證導電性的關鍵,如圖6所示。

圖6 預埋螺栓使用后效果

裝配搭鐵點時,采用專用的搭鐵螺母緊固,M6型螺栓扭矩要求8~12Nm,M8型螺栓扭矩要求16~20Nm。打緊后,確認接觸面無間隙、無異物,使用油漆筆著色時避免油漆滲入搭鐵接觸面。

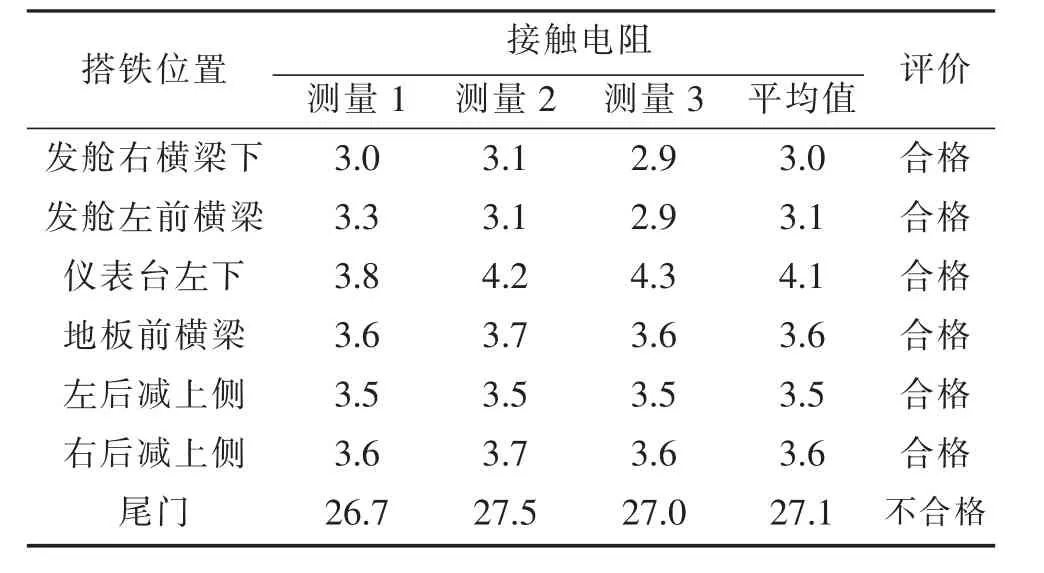

搭鐵點連接后,電性能需要進行確認,選擇接觸電阻參數進行評價,要求發動機艙接觸電阻評價值≤4mΩ,室內乘客艙搭鐵評價值為≤8mΩ。對接觸電阻測量3次,取平均值,如表1所示,對于不符合標準的搭鐵點,分析原因,做好改進控制。

表1 搭鐵點接觸電阻測量評價

4 結論

搭鐵點的設計選型很重要,同時工藝控制也至關重要,一旦有接觸不良發生,就會影響汽車電器功能,影響客戶使用。采用預埋螺栓工藝控制方法,操作簡單,成本低,搭鐵點可靠安全。