城軌車輛輔助控制模塊結構設計與分析

熊德偉,劉偉偉

(230012 安徽省 合肥市 合肥中車軌道交通車輛有限公司)

0 引言

城軌車輛在設計時,為避免占用客室空間,絕大多數設備均布置在底架以下,如牽引、制動控制箱、管排、線槽、風缸及各類閥體等。過多的裝置導致了底架空間異常擁擠,現場作業及后期維護難度較大。

由于模塊化結構設計的系統集成性好、空間利用率高,既節省車體底架安裝空間,又減輕了作業人員的工作強度,提高生產效率,能夠較好地解決這一問題,因此逐漸成為當前軌道車輛設計的主要趨勢。但模塊集成也不宜過多,否則模塊質量過大,如果不能保證其安裝結構的安全性,設備就可能會從車體脫落,對行車安全造成威脅。從近些年的研究文獻資料來看,對整車結構性能關注的學者很多,但對集成模塊結構性能的研究卻較少。如文獻[1-3]分析了車體結構參數與車底吊掛設備對車體模態的影響;文獻[4]依據EN12663 標準分析了頭車車體的疲勞強度;文獻[5]對中間車體的剛度及靜強度進行計算;文獻[6]對車體關鍵部位應力及位移指標對車頂、上邊梁、側墻和底板等主要型材結構的厚度變化的靈敏度做了詳細的論述。整車研究時,由于一些原因需把集成的模塊或設備簡化處理。如文獻[4-5]將設備簡化為集中力,忽視了集成設備結構一些細節;文獻[7]則是對車下水箱單獨進行分析和結構改進,但分析僅限于靜強度校核,不能體現列車長期運行過程是否產生疲勞;文獻[8]僅對車下制動系統模塊化組成進行了說明,未做深入的計算討論。

因此,本文以某城軌項目列車制動系統輔助控制箱、風缸等零部件的集成為研究目標,設計出一種輔助控制模塊結構,依據EN12663-2010標準對結構靜強度和疲勞強度進行分析,最后利用Goodman 疲勞曲線圖對結構疲勞強度進行評估,為后續底架設備結構設計提供參考。

1 輔助控制模塊結構組成

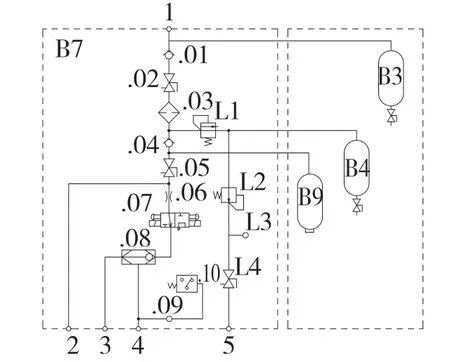

輔助控制模塊(如圖1 所示)作為整車制動控制系統的一個子模塊,結構設計主要集成了總風缸、懸掛風缸、制動風缸及輔助控制箱四大部分,其中,輔助控制箱內集成有壓力開關、單向閥、截斷塞門、測試接口、過濾器及其它氣路元件和電子元件等,便于列車的日常維護和試驗。除此之外,其它附屬件如風缸排水閥、管路支架、管夾、管接頭等也需要一并安裝在輔助控制模塊內。

圖1 輔助控制模塊原理圖Fig.1 Schematic diagram of auxiliary control module

圖1 中:B3——總風缸及附件;B4——懸掛風缸及附件;B9——制動風缸及附件;1,2,3,4,5——管路接口;B7——輔助控制箱體;B7.01,04——單向閥;B7.02,05——截斷塞門;B7.03——過濾器;B7.06——縮堵;B7.07——雙向脈沖閥;B7.08——梭閥;B7.09,L3——測試接口;B7.10,L1,L2——壓力開關

2 輔助控制模塊結構設計

模塊設計需要模塊本身具有足夠的強度和剛度,可以設計成多重模塊結構,在地面預組裝后整體上車[8]。為了便于安裝,輔助控制模塊設計需考慮輔助控制箱體、風缸、排水閥、管接頭與管夾等零部件能夠提前組裝完成,因此設計考慮采用不銹鋼整體焊接支架結構。

2.1 坐標系設置及尺寸限制

設計坐標系采用笛卡爾坐標系,以車輛前進方向(縱向)為x 軸正方向,以水平垂直車身方向(橫向)為y 軸正方向,以豎直向上(垂向)為z 軸正方向。

根據車輛底架設備總體布置要求,模塊整體需安裝在車體底架的C 型槽上,除去維護空間,模塊平面總體尺寸不能超過1 800 mm×1 000 mm,垂向尺寸上方預留管線空間,下方不允許超過車輛限界。

2.2 輔助控制箱與風缸選型

輔助控制箱主要用于氣路元器件的防護,因此箱體必須能夠滿足車輛在運行時各種惡劣的環境條件,采用不低于IP65 防護等級的鋁合金結構箱體。

風缸主要有碳鋼和鋁合金兩種材質,傳統項目上碳鋼風缸因成本及工藝優勢應用廣泛,但碳鋼風缸內部表面處理稍有不慎,在含水汽的高壓空氣作用下會產生腐蝕,且不易被發現,腐蝕顆粒進入管路系統會對整車制動造成影響。隨著近年來鋁合金風缸生產技術趨于成熟,成本不斷降低,應用也越來越多。又因鋁合金的密度僅為碳鋼的1/3,更能滿足整車輕量化需求,且鋁制風缸內部表面產生的氧化膜具有較強的耐蝕性,因此本項目采用鋁合金風缸。風缸由缸體與端蓋組焊而成,缸體軸線方向焊縫只限一條,內部承受工作壓力不少于1 000 kPa,風缸生產與驗收符合EN286-4 標準,使用壽命不小于30 年。

2.3 安裝支架設計

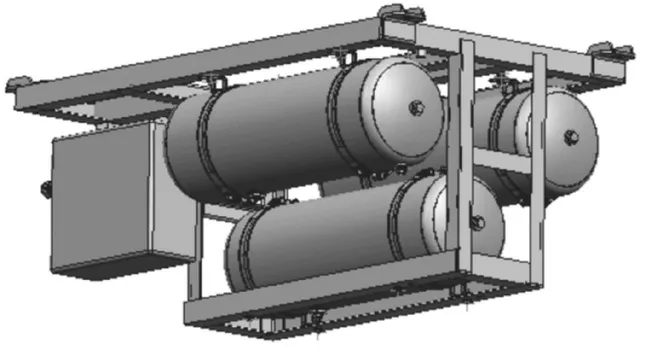

集成結構中風缸的尺寸最大,因此安裝支架設計首先要研究風缸布置方案,即沿車體橫向或縱向布置。如果將3 個風缸沿車體橫向布置,橫向長度將大于1 000 mm,超出設備布置限制尺寸,方案不可行;如果將風缸沿車體縱向并排布置,縱向尺寸滿足,但各風缸直徑及風缸箍帶間隙之和也超出橫向限制尺寸,所以方案仍需進一步優化。設計時,將風缸上下錯位,同時,為保證模塊重心位置盡可能靠近緊固點的幾何中心,將直徑最小、重量最輕的風缸位置下移,3 個風缸成“品”字結構沿車體縱向排布(如圖2)。

圖2 輔助控制模塊模型Fig.2 Auxiliary control module model

輔助控制箱質量只有25 kg 左右,且底架縱向允許尺寸(1 800 mm)較充足,因此,將控制箱放在風缸出風口一側,以懸掛方式布置,通過螺栓連接緊固。

列車運行時設備將承受各種工況的沖擊振動,為提高模塊結構剛度和強度,支架選用不銹鋼(0Cr18Ni9)板折彎件或角鋼組焊而成,上、下零件安裝部分及輔助控制箱懸掛臂縱橫梁板厚均為6 mm,中間垂向連接及加強筋板厚5 mm,設備與車體連接吊掛座采用8 mm 厚鋼板拼接而成。整體焊接優先選用對接焊縫,焊接符合EN15085 標準,質量等級不低于CP B 級,檢查等級不低于CT 2 級。

用CATIA 軟件建立結構三維模型(見圖2),4個定位孔尺寸為780 mm×1 590 mm,模塊總體尺寸912 mm×1 650 mm×680 mm,均滿足尺寸設計要求。為了確保支架設計的安全性,對支架結構強度進行分析。

3 輔助控制模塊強度分析

3.1 輔助控制模塊載荷

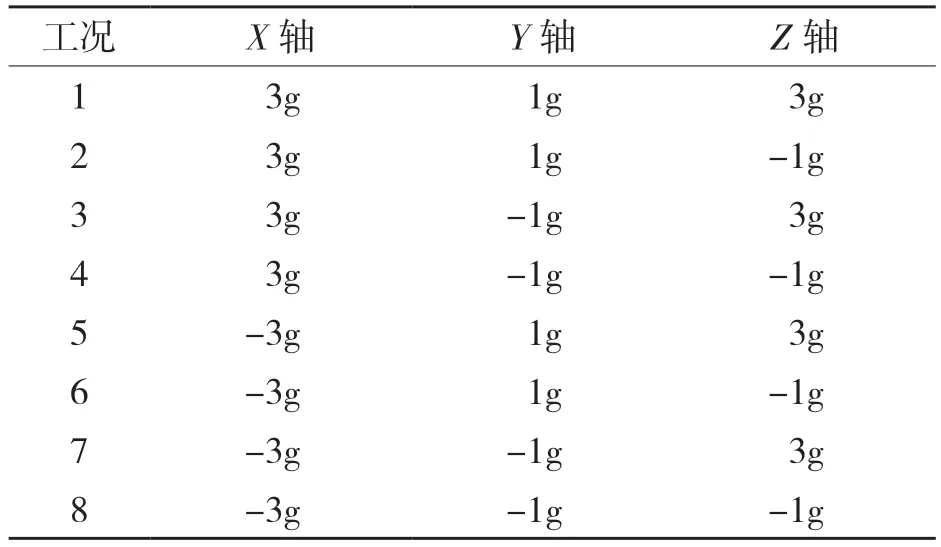

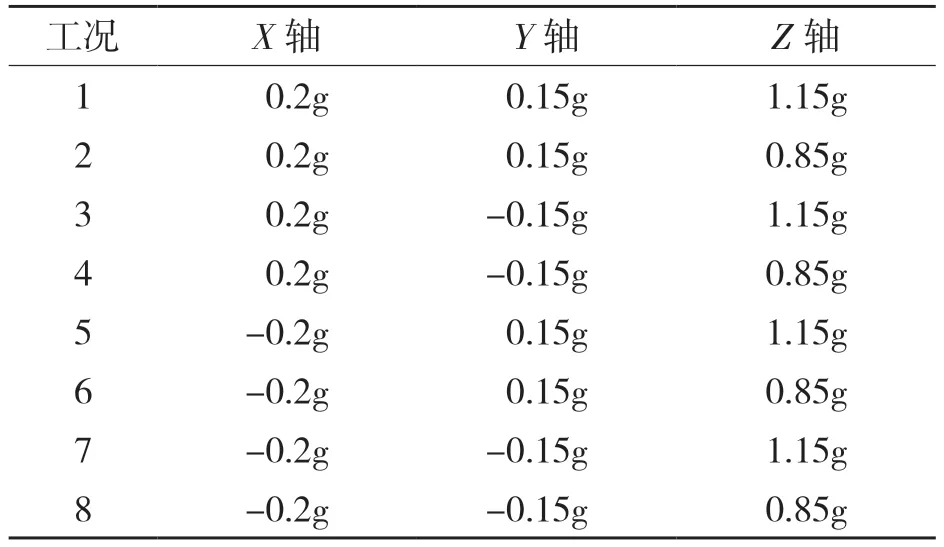

輔助控制模塊支架強度計算載荷依據標準EN 12663:2010《鐵路應用—鐵路車輛車體的結構強度要求》確定。本項目列車為固定編組,屬于標準中的P-Ⅱ類別[9],其靜強度載荷工況與疲勞強度載荷工況分別見表1、表2。為了確保計算結果更加可靠,Z 軸靜強度載荷常數c 值取2,重力加速度g 取值為9.81 m/s2。

表1 靜強度載荷工況Tab.1 Static strength load conditions

表2 疲勞強度載荷工況Tab.2 Fatigue strength load conditions

3.2 靜強度分析

3.2.1 有限元模型建立

輔助控制模塊支架是采用不同板厚的不銹鋼板焊接而成,因此可以離散成與鋼板等厚度的殼單元,用HyperMesh 軟件劃分網格,單元類型為shell63。為便于計算,對輔助控制箱及各風缸以質量單元代替,質量點位于各個模塊的質心,單元類型為mass21。在輔助控制模塊與車體螺栓連接的位置,通過節點施加位移約束;質量單元分別與各自替代設備的緊固點通過梁單元連接起來,最終離散模型的節點總數為68 988,單元總數為66 740。不銹鋼基本物理參數:彈性模量為1.83e5MPa,泊松比0.29,密度7.9e3kg/m3,母材屈服應力σ0.2=205 MPa,極限應力σb=520 MPa,焊縫屈服應力為186 MPa,極限應力為472 MPa。

3.2.2 靜強度計算結果分析

通過ANSYS 進行計算,得到模塊各工況的應力,如表3 所示。

表3 靜強度各工況應力與位置Tab.3 Stress and position of static strength under various working conditions

根據表3 可以發現,各工況的最大應力均位于焊縫連接處,其中工況7 安裝吊掛座處焊縫應力134.576 MPa,為最大值,焊縫屈服應力為186 MPa,計算得出安全系數為1.38,大于標準規定的1.15,因此可以判斷模塊支架的靜強度滿足要求。

3.3 疲勞強度分析

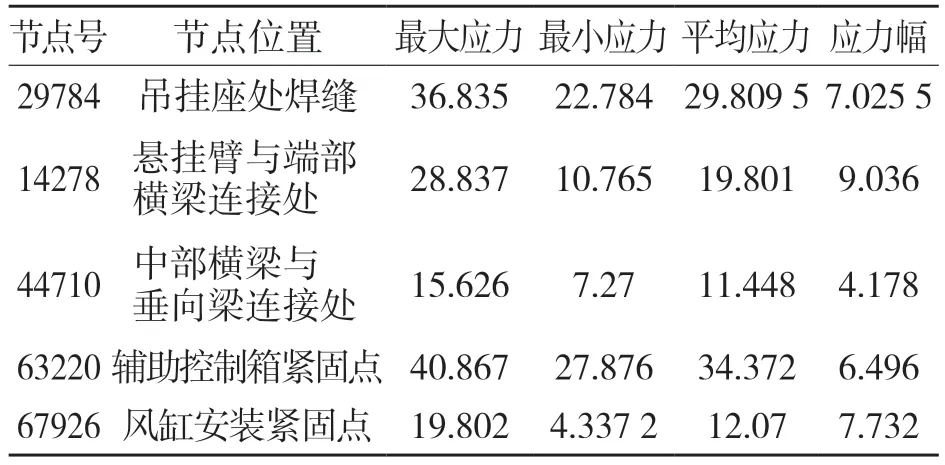

疲勞分析的目的是判斷在車輛正常運行時,模塊支架是否有產生疲勞裂紋的危險。關于疲勞強度校核的方法有很多,本文選用鐵路系統常用的Goodman 疲勞極限線圖作為評估方法。通過前面的計算可以發現,模塊焊縫的位置應力偏大,因此,選取安裝吊掛座、懸掛臂與端部橫梁連接、中部橫梁與垂向梁連接3 處焊縫及輔助控制箱安裝、風缸安裝2 處緊固點共5 處關鍵位置對模塊進行考察。

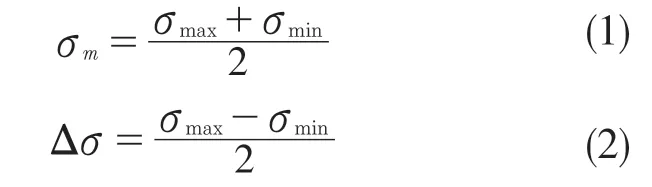

根據疲勞破壞裂紋方向與最大主應力相互垂直的特點,結合文獻[4]和文獻[10],采用ORE法將多軸應力轉化成單向應力,計算平均應力σm和應力幅值Δσ,根據材料的Goodman 疲勞極限線圖,判斷其是否超出疲勞許用應力。

通過ANSYS 對疲勞載荷的8 種工況進行計算,得到各個工況對應節點應力,然后編程統計得到關鍵節點最大應力與最小應力,如表4 所示。

表4 關鍵點應力Tab.4 Key point stress

將表4 中的各點所對應的平均應力和應力幅畫入Goodman 疲勞極限圖。如圖3 所示,曲線a1適用于對接焊縫區或低切口效應的截面變化區內的測點;曲線a2適用于其它類型的焊縫區或高切口效應的截面變化區的測點;曲線b 適用于位于非焊接材料的無切口效應區的測點[11]。

由圖3 可見,模塊支架各工況考察點的平均應力和應力幅均在材料Goodman 疲勞極限圖相對應的包絡線內,所以模塊滿足疲勞強度設計要求。

圖3 Goodman 疲勞極限圖Fig.3 Goodman fatigue limit diagram

4 結論

(1)在總體尺寸限制的情況下,模塊設計將風缸沿車體縱向錯位布置;

(2)在靜載荷工況下,輔助控制模塊支架的計算應力均低于材料的許用屈服應力,安全系數均大于1,模塊結構靜強度滿足要求;

(3)通過Goodman 疲勞極限圖對模塊疲勞強度進行評價,各觀察點均在包絡線以內,模塊結構滿足疲勞強度的設計要求;

(4)通過計算分析,集成化的輔助控制模塊結構符合EN12633 的設計要求,對于同類型項目或平臺項目,可以將該模塊直接在系統內調用,節省大量的設計時間,對縮短設計周期起到了積極作用。