Fe摻雜Ag/SnO2電接觸材料的耐電弧燒蝕性能

師浩軍,侯海云,周辛梓,郭 敏,劉松濤

(1.西安工程大學 環境與化學工程學院,陜西 西安 710048;2.西安工程大學 材料工程學院,陜西 西安 710048)

0 引 言

Ag/SnO2電接觸材料作為一種綠色環保的電接觸材料,具備良好的耐電弧燒蝕性能,成功替代了Ag/CdO電接觸材料[1-3],在低壓電器領域應用廣泛。但由于SnO2與Ag基體間的潤濕性差,在電弧的作用下SnO2顆粒極易與Ag基體分離,并在電接觸材料表面形成SnO2聚集,導致接觸電阻增加,溫度升高[4-6],材料損失嚴重,嚴重損害了Ag/SnO2電接觸材料的使用性能和壽命。因此,改善Ag與SnO2間的界面潤濕性成為提高Ag/SnO2電接觸材料耐電弧燒蝕性的關鍵因素。

為了改善Ag與SnO2間的界面潤濕性,添加Cu[7-8]、La[9-10]、Ti[11]、Fe[12-14]、Zr[11]及Ni[15]等不同金屬元素成為常用的改性手段,這些添加元素改善了Ag與SnO2間的界面潤濕性,緩解了SnO2顆粒與Ag基體的分離傾向,提高了Ag/SnO2電接觸材料的耐電弧燒蝕性。其中,Fe元素作為一種常見的添加元素受到人們的關注。研究發現,Fe摻雜使Ag與納米SnO2間潤濕性得到改善[12-14]。添加Fe后,電接觸材料燃弧陰極斑點分散,燒蝕輕微,具有較好的耐電弧侵蝕性能[13]。但到目前為止,關于摻雜Fe改善Ag與SnO2潤濕性的機理仍不清楚,因此,研究摻雜Fe改善Ag與SnO2潤濕性的機理對進一步提高Ag/SnO2電接觸材料的耐電弧燒蝕性十分重要。

本文利用溶膠-凝膠法制備不同Fe摻雜量SnO2粉體,測試并分析制得的不同Fe摻雜量SnO2粉體的微觀結構和吸附性能,并采用高能球磨工藝制備不同Fe摻雜量Ag/SnO2電接觸材料。測試Fe摻雜Ag/SnO2電接觸材料的電弧燒蝕性,提出Fe摻雜改善Ag/SnO2耐電弧燒蝕性的影響機理。

1 實 驗

1.1 化學試劑與儀器

1.1.1 化學試劑 五水四氯化錫(SnCl4·5H2O,天津市科密歐化學試劑有限公司,分析純);乙醇(C2H5OH,天津市富宇精細化工有限公司,分析純);三氯化鐵(FeCl3,天津科密歐化學試劑有限公司,分析純);氨水(NH3,四川西隴化工有限公司,分析純);銀粉(Ag,溫州宏豐電工合金股份有限公司,分析純)。

1.1.2 儀器 X-射線衍射儀(XRD-7000型,日本島津);紫外分光光度計(Lambda 950型,PerkinElmer);全自動比表面及孔徑分析儀(3H-2000PS2型,貝士德儀器科技(北京)有限公司);利用維氏顯微硬度計(MH-3型,上海恒一精密儀器公司);渦流電導率儀(D60K-E2型,廈門鑫博特科技有限公司);場發射掃描電子顯微鏡(Quanta-450-FEG型,美國FEI公司);能譜儀(X-MAX50型,英國牛津)。

1.2 Fe摻雜SnO2粉體制備

按Fe/Sn摩爾比為0%、6%、12%和14%分別稱取SnCl4.5H2O 和FeCl3,注入1 000 mL的去離子水中, 在連續攪拌下,緩慢加入氨水調節溶液pH值至2左右,產生大量白色沉淀,抽濾、水洗、干燥、研磨并在馬弗爐里400 ℃燒結1.5 h后取出冷卻,最后在瑪瑙研磨體中研磨,得到不同Fe摻雜量SnO2粉體,分別標記為0%Fe-SnO2、6%Fe-SnO2、12%Fe-SnO2、14%Fe-SnO2。

1.3 Fe摻雜Ag/SnO2電接觸材料制備

將Ag粉(不同Fe摻雜量SnO2粉體)分別加入高能球磨機,質量比Ag∶SnO2=88∶12,球料比為10∶1,研磨2 h后取出,將得到的不同Fe摻雜量Ag/SnO2復合粉體在300 ℃退火2 h,然后在200 MPa的壓力下將不同Fe摻雜量Ag/SnO2復合粉體成型成塊體,并在850 ℃下燒結5 h,最后在800 MPa下復壓,即得到不同Fe摻雜量Ag/SnO2電接觸材料。

1.4 性能測試

1.4.1 不同Fe摻雜量SnO2粉體 利用X-射線衍射儀測試制得粉體的物相結構,紫外分光光度計測試制得粉體的光學性質,全自動比表面及孔徑分析儀測試制得粉體的吸附能力。

1.4.2 不同Fe摻雜量Ag/SnO2電接觸材料 利用維氏顯微硬度計、渦流電導率儀、阿基米德排水法測量電接觸材料的硬度、電導率及密度,并利用場發射掃描電子顯微測試制得電接觸材料電弧燒蝕前后材料表面的微觀結構,利用能譜分析制得電接觸材料電弧燒蝕后材料表面的元素分布。

1.4.3 材料的耐電弧燒蝕 將制得的不同Fe摻雜量Ag/SnO2電接觸材料分別安裝在銅基座上,在10 A直流電條件下開閉1 000次進行耐電弧燒蝕性能測試。

2 結果與討論

2.1 不同Fe摻雜SnO2粉體

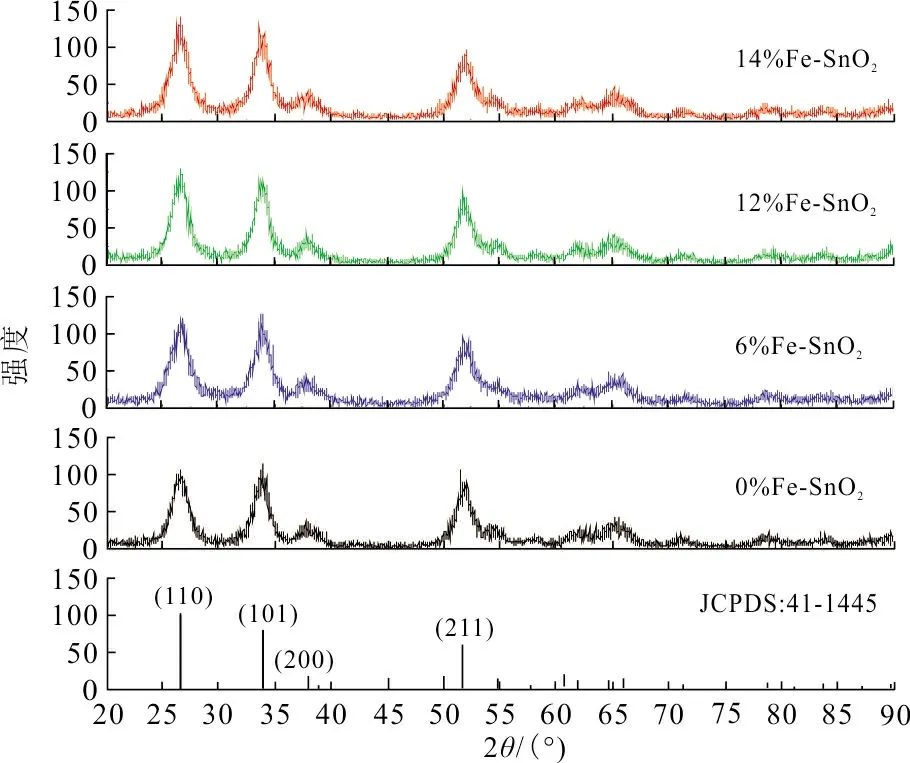

2.1.1 物相結構 不同Fe摻雜量SnO2粉體的X射線衍射譜圖如圖1所示。從圖1可以看出,當2θ為26.6°、33.9°和51.8°時分別對應于(110)、(101)和(211)晶面衍射峰,與SnO2標準圖譜JCPDS(41-1445)完全吻合,沒有發現與摻雜元素Fe有關的其他衍射峰,說明在SnO2中摻雜Fe后沒有產生新的物質,摻雜前后的SnO2粉體晶型均為四方金紅石結構。由于Fe3+半徑(0.64 ?)小于Sn離子半徑(0.71 ?),因此,Fe3+可能進入了SnO2晶格中,形成Sn(Fe) O2固溶體[16]。

圖 1 不同Fe摻雜量的SnO2粉體X射線衍射譜圖Fig.1 XRD of Fe-doped SnO2 powders with different content

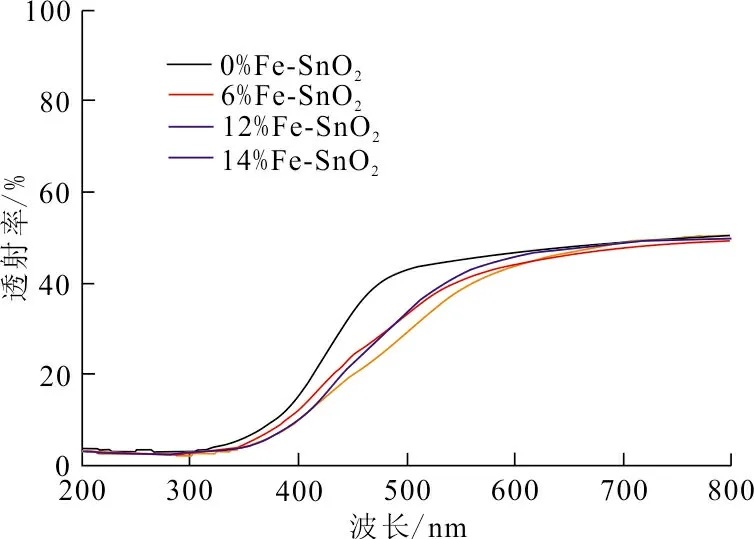

2.1.2 紫外透射 不同Fe摻雜量SnO2粉體的紫外透射光譜如圖2所示。從圖2可以看出,Fe摻雜使摻雜SnO2粉體的紫外透射率向長波方向移動。這是因為Fe3+進入SnO2晶體結構中[16],形成了固溶體導致SnO2晶格畸變引起,與XRD分析的結果一致。

圖 2 不同Fe摻雜量的SnO2粉體的紫外透射光譜Fig.2 UV-VIS of Fe-doped SnO2 powder with different content

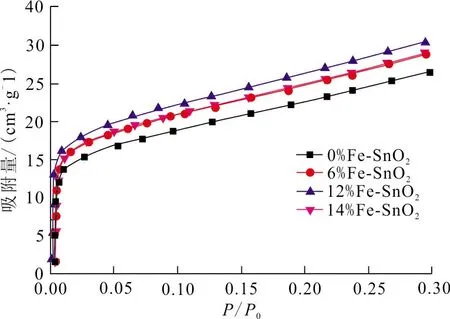

2.1.3 吸附性能 利用比表面及孔徑分析儀測試制得不同Fe摻雜量SnO2粉體對N2的等溫吸附的曲線如圖3所示。

圖 3 不同Fe摻雜量的SnO2粉體的N2等溫吸附曲線Fig.3 N2 isothermal adsorption curves of Fe-doped SnO2 powder with different content

從圖3可以看出,隨著Fe摻雜量的增加,制得Fe摻雜SnO2粉體對N2的吸附能力先增大后減小,當Fe/Sn摩爾比為12%時,Fe摻雜SnO2粉體對N2的吸附能力最大,說明Fe摻雜可以提高SnO2對異類分子的吸附能力。因為在溶膠凝膠法制備的Fe摻雜SnO2粉體中,Fe3+進入SnO2晶格內形成了固溶體,并且促進了SnO2(110)晶面的擇優生長,而SnO2(110)晶面是Sn原子密度相對較高的晶面,易于產生大量的氧空位[17-18],具備較好的吸附特性,從而較大提高了SnO2顆粒對異類分子的吸附能力。當Fe/Sn摩爾比為12%時,Fe元素在SnO2晶格內的固溶度達到最大,極大地提高了SnO2顆粒對異類分子的吸附能力。

2.2 物理性能

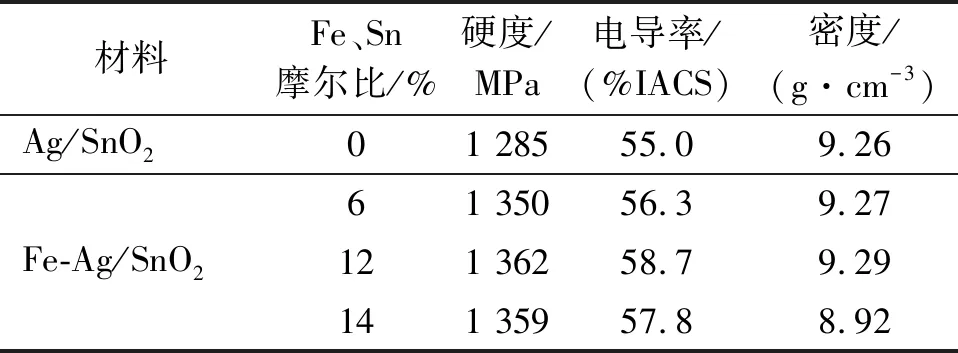

測試不同Fe摻雜量Ag/SnO2電接觸材料的硬度、密度、電導率等物理性能(表1)。

表 1 不同Fe摻雜量Ag/SnO2電接觸材料的 物理性能Tab.1 Physical properties of Fe-doped Ag/SnO2contact materials with different content

從表1可以看出,隨著Fe添加量的增加,制得Ag/SnO2電接觸材料的硬度、電導率和密度先增大后減小,當Fe/Sn摩爾比為12%時,Fe摻雜Ag/SnO2電接觸材料的硬度、電導率和密度最大。相對于Ag/SnO2電接觸材料,Fe/Sn摩爾比為12%時,Fe摻雜Ag/SnO2電接觸材料的硬度、電導率和密度分別提高了5.99%、6.73%和0.32%。因此,選擇Fe/Sn摩爾比為12%時制得的Fe摻雜Ag/SnO2電接觸材料進行耐電弧燒蝕性能測試。

2.3 電弧燒蝕前材料表面微觀形貌

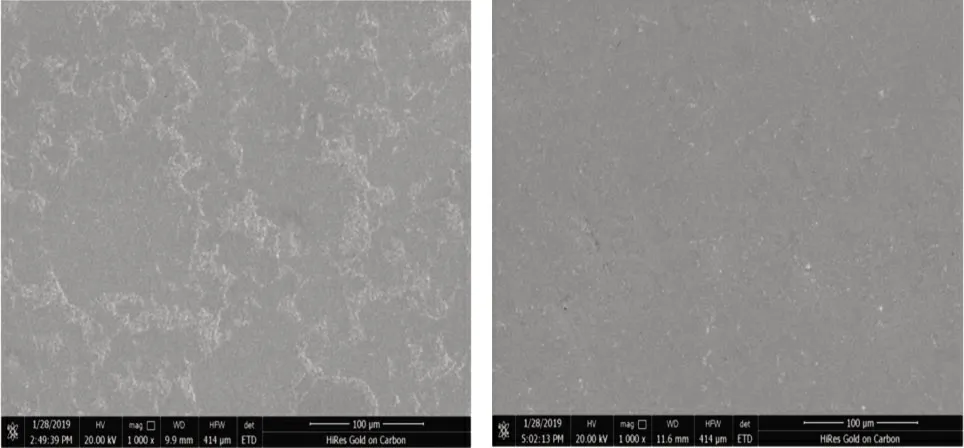

利用掃描電鏡分析Ag/SnO2和12%Fe摻雜Ag/SnO2電接觸材料表面的微觀形貌,如圖4所示。

(a) Ag/SnO2 (b) 12%Fe摻雜Ag/SnO2圖 4 Ag/SnO2 和12%Fe摻雜Ag/SnO2電接觸材料表面的SEM圖Fig.4 SEM images of Ag/SnO2 and 12% Fe-doped Ag/SnO2 electrical contact materials

從圖4可以看出,Ag/SnO2電接觸材料表面中存在明顯的富Ag區和富SnO2區,12%Fe摻雜Ag/SnO2電接觸材料表面中組織分布均勻,沒有明顯的富Ag區和富SnO2區,說明12%Fe摻雜明顯改善了SnO2在Ag基體中分布,使制得的12%Fe摻雜Ag/SnO2電接觸材料組織分布更為均勻。

2.4電弧燒蝕后材料表面微觀形貌

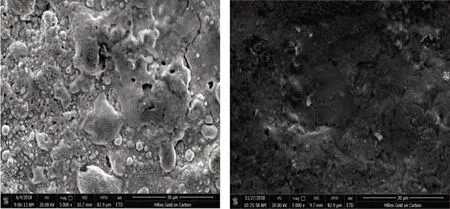

分別將制得的Ag/SnO2和12%Fe摻雜Ag/SnO2電接觸材料在10 A直流電條件下開閉1 000 次進行耐電弧燒蝕性能測試,通過掃描電鏡測試電弧燒蝕后Ag/SnO2和12%Fe摻雜Ag/SnO2電接觸材料表面的微觀形貌,結果見圖5。從圖5可以看出,電弧燒蝕后,Ag/SnO2接觸材料(圖5(a))表面較為粗糙,有大量液滴狀的凸起和凹陷區域,并且有明顯的裂紋和孔洞;而12%Fe摻雜Ag/SnO2電接觸材料(圖5(b))電弧燒蝕后表面比較平坦,凸起、凹陷區域,沒有明顯的凸起、凹陷區域、孔洞和裂紋出現。

(a) Ag/SnO2 (b) 12%Fe摻雜Ag/SnO2 圖 5 Ag/SnO2和12%Fe摻雜Ag/SnO2 電接觸材料表面電弧燒蝕后的SEM圖Fig.5 SEM images of Ag/SnO2 and 12% Fe-doped Ag/SnO2 electrical contact materials after arc erosion

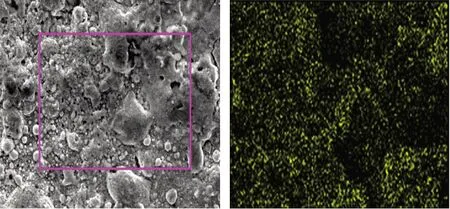

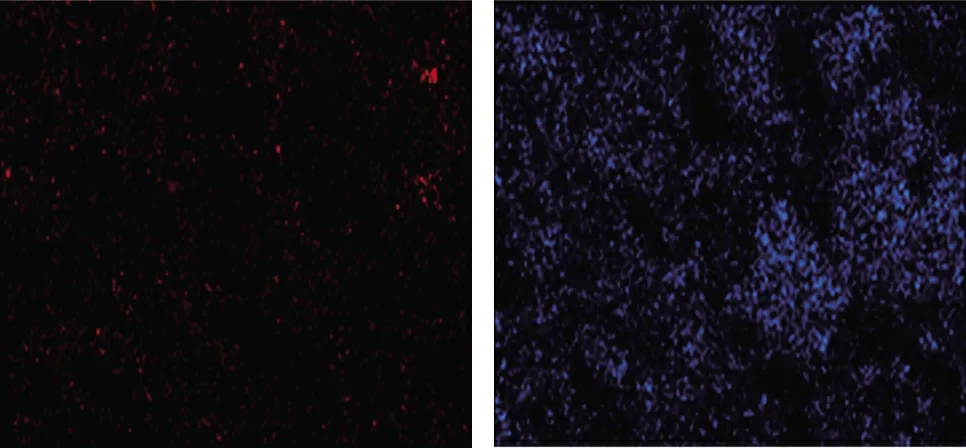

2.5 電弧燒蝕后材料表面元素分布

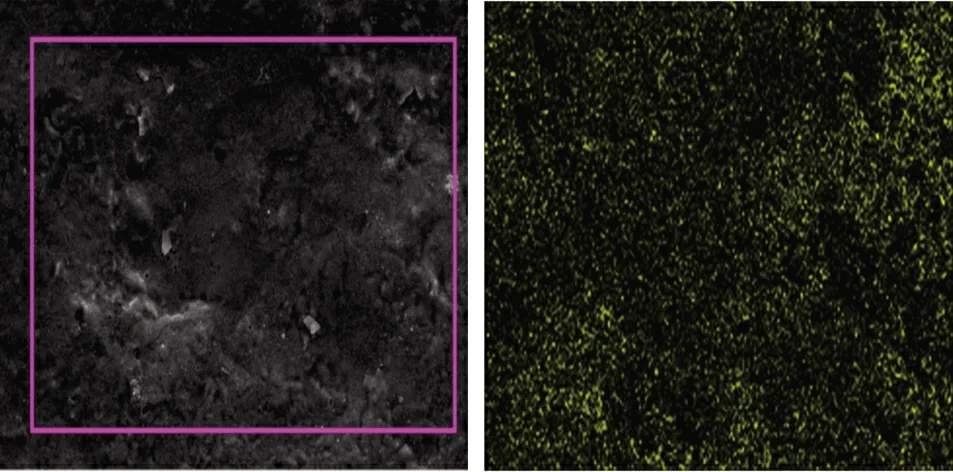

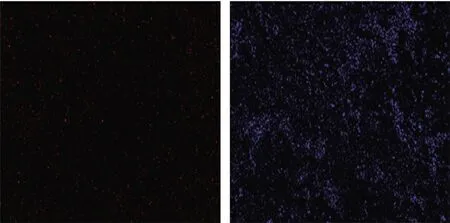

為了研究電弧燒蝕后Ag/SnO2和12%Fe摻雜Ag/SnO2電接觸材料表面的元素分布,分別選取Ag/SnO2和12%Fe摻雜Ag/SnO2電接觸材料電弧燒蝕后表面的部分區域進行成分測試,結果如圖6~7所示。

(a) SEM (b) Sn

(c) O (d) Ag圖 6 Fe摻雜Ag/SnO2電接觸材料電弧燒蝕后表面SEM和元素分布圖Fig.6 SEM images and elemental images of Fe-doped Ag/SnO2 electrical contact material after arc erosion

(a) SEM (b) Sn

(c) O (d) Ag

(e) Fe圖 7 Ag/SnO2電接觸材料電弧燒蝕后表面SEM和元素分布圖Fig.7 SEM images and elemental images of Ag/SnO2 electrical contact material after arc erosion

從圖6~7可以看出,Ag/SnO2電接觸材料電弧燒蝕后表面的凸起區域主要是熔化的Ag凝固后形成的,而凹陷區域主要是SnO2的聚集區。而(圖7)的12%Fe摻雜Ag/SnO2電接觸材料電弧燒蝕后表面元素分布均勻,沒有出現明顯的單一元素聚集,說明12%Fe摻雜明顯改善了SnO2在電接觸材料表面的聚集,從而提高了Ag/SnO2電接觸材料的耐電弧燒蝕性能。

Ag/SnO2電接觸材料組織分布不均勻,SnO2顆粒和Ag基體間的界面潤濕性較差,在電弧作用下,Ag基體熔化為液體,并在電接觸材料表面形成銀熔池,密度較小的SnO2顆粒從Ag熔池中逸出并在表面富集,分別形成SnO2富集區和Ag富集區。而12%Fe摻雜一方面明顯改善了SnO2在Ag基體中分布,使制得的12%Fe摻雜Ag/SnO2電接觸材料組織分布更為均勻;同時12%Fe摻雜使SnO2顆粒具有更高的表面能,在電弧作用下,Fe摻雜SnO2顆粒對異類原子具有更強的吸附能力,從而提高了Ag與SnO2的界面結合力,改善了Ag與SnO2的界面潤濕性,使Ag熔池黏度大大提高,減少液態Ag的流動和噴濺,同時減緩了SnO2從Ag熔池中向電接觸材料表面移動,抑制SnO2在電接觸材料表面的富集,提高了Ag/SnO2電接觸材料的耐電弧燒蝕性。

3 結 論

1) 隨著Fe添加量的增加,制得的Fe摻雜SnO2粉體對N2的吸附能力先增大后減小,在Fe/Sn摩爾比為12%時,Fe摻雜SnO2粉體對N2的吸附能力最大。

2) 隨著Fe添加量的增加,制得Ag/SnO2電接觸材料的硬度、電導率和密度先增大后減小。在Fe/Sn摩爾比為12%時,Fe摻雜Ag/SnO2電接觸材料的硬度、電導率和密度最大,硬度、電導率和密度分別提高了5.99%、6.73%、0.32%。

3) 12%Fe摻雜極大地提高了SnO2對異類分子的吸附能力,提高了Ag與SnO2的界面結合力,改善了Ag與SnO2的界面潤濕性,使Ag熔池黏度提高,抑制SnO2在電接觸材料表面的富集,提高了Ag/SnO2電接觸材料的耐電弧燒蝕性。