基于工件輪廓圖像的砂輪磨損在線檢測方法

牛 牧,許黎明,趙 達,范 帆

(上海交通大學 機械與動力工程學院,上海 200240)

輪廓曲線磨削廣泛地應用于各種精密刀具、模具等輪廓曲線類零件的精密加工.傳統的曲線輪廓磨床利用光學投影方法將工件的實際輪廓放大至投影屏,通過人工比對投影屏上工件的實際輪廓和理論輪廓獲取二者的相對誤差,然后通過手動控制砂輪運動來進行補償.由于工件尺寸較大時只能對輪廓局部進行放大處理,所以該方法主要用于補償由砂輪磨損引起的輪廓加工誤差.這種加工方式因不能自動采集處理圖像信息而不能量化誤差.此外,加工精度受人為影響較大、加工效率較低也是該種方法的缺點.

對于砂輪磨損的檢測研究大部分基于在線間接測量以及離線測量.間接測量是通過對磨削過程的狀態信號進行測量和分析來間接診斷砂輪的磨損狀態.Mokbel等[1]研究了超硬磨料砂輪磨損的聲發射(AE)監測,將聲發射傳感器內置于立方氮化硼(CBN)砂輪中,較為真實地提取出鄰近磨削點區域的AE信號,用于識別磨損狀態.Xu等[2]提出了基于小波包變換的能量百分比法對砂輪磨損的特征信號進行了分析和提取,并有效地應用于砂輪的在線評估與預測磨損.在離線測量砂輪磨損的研究中,胡一星等[3]采用樣板復印法將砂輪廓形復印到樣板上,再通過電荷耦合器件(CCD)成像將樣板形狀轉化為數字圖像進行測量,從而實現對砂輪包絡廓形的測量.

隨著圖像處理技術的發展,機器視覺也逐步應用于刀具磨損和表面加工質量的原位檢測.Dai等[4]提出一種在線刀具磨損的視覺監測系統,通過視覺成像識別刀具的磨損狀態.在砂輪的形貌檢測研究中,楊棲鳳等[5]結合CCD和砂輪回轉控制技術實現了砂輪表面二維形貌的全場測量與關鍵指標的提取.魏澤鼎等[6]設計了一種砂輪形位公差的檢測系統,可實現對砂輪外觀圖像的采集、分析與處理,能夠滿足對砂輪形位公差的檢測要求.Xu等[7]設計了一種圖像處理和運動控制相融合的開放式數控平臺,在此基礎上提出了一種曲線磨削中砂輪廓形的原位視覺檢測方法,實現了對于砂輪磨損的原位精密檢測,提高了砂輪修整的效率與精度.

分析研究現狀,基于機器視覺的砂輪磨損在線直接檢測方法具有響應快、效率高等優點,但仍需解決加工中由振動、切屑等實際工況帶來的影響以保證檢測精度.在輪廓曲線磨削方面,目前的理論研究還需要解決加工點位置的正確辨識、加工環境下工件輪廓圖像(WCI)的清晰獲取以及在不同加工條件下,砂輪磨損的通用在線檢測方法等問題.為了解決上述問題,本文提出一種新的基于工件局部輪廓圖像的砂輪磨損檢測方法,并研究了砂輪磨損的在線通用檢測算法.在此基礎上,提出由砂輪磨損引起的加工誤差的在線補償方法進行磨損補償.最后,在所開發的復雜輪廓磨削平臺上進行試驗驗證.研究結果為砂輪磨損的在線檢測和砂輪修整預報提供了一種新的方法.

1 輪廓曲線磨削及其視覺檢測系統

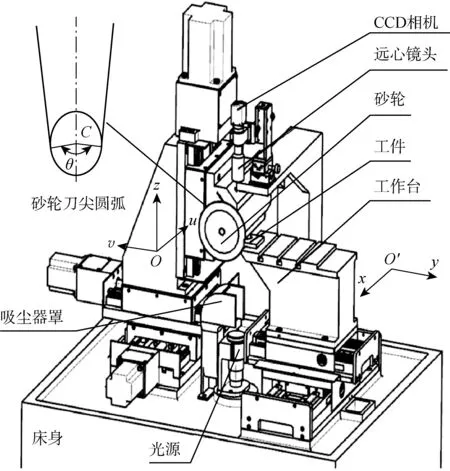

基于機器視覺的輪廓曲線磨削系統結構示意圖如圖1所示.其中:C為砂輪刀尖圓弧的理論圓心;θ為圓心角.磨削系統主要由機床本體、控制系統、運動執行系統和視覺系統組成.控制系統主要是融合運動控制和圖像處理的開放式數控平臺,運動執行系統包括砂輪架運動系統和工作臺運動系統兩部分,前者負責砂輪架在u、v、z軸方向的運動,后者完成工作臺在x、y軸方向的運動.視覺測量系統主要包括安裝于工件上方的CCD相機、遠心鏡頭與安裝于工件下方的光源.為了減小加工產生的振動對圖像獲取質量的影響,在設計中需保證測量系統在x、y方向的結構剛度.同時,在加工過程中產生的磨屑通過吸塵器罩被吸塵器吸入(見圖1),文獻[8]中的動態試驗結果表明,該方法可以獲得良好的清除磨屑效果.

圖1 基于機器視覺的輪廓曲線磨削系統結構圖Fig.1 Schematic diagram of vision-based contour curve grinding system

在輪廓曲線的加工過程中,砂輪高速旋轉,并沿z軸作上下往復運動;工件在工作臺上沿x軸與y軸作進給運動,完成復雜輪廓曲線的加工.砂輪一般采用雙斜邊圓弧刃,圓心角對應的刀尖圓弧參與磨削加工,以干式點磨削方式加工輪廓曲線.因此,砂輪刀尖圓弧的磨損會直接影響刀尖圓弧的圓度,成為影響工件輪廓加工精度的關鍵因素.控制砂輪沿z軸移動到一定位置,使砂輪刀尖清晰成像,可以靜態地測量砂輪刀尖的輪廓,以評估砂輪的磨損狀態.而在加工過程中,視覺系統無法對動態砂輪的輪廓進行清晰成像.為此,本文提出通過分析刀尖圓弧附近工件的局部輪廓圖像在線檢測砂輪的磨損程度,并進一步對輪廓的加工誤差進行在線補償.

2 砂輪磨損在線檢測的原理和方法

2.1 基于局部輪廓圖像的砂輪磨損在線檢測原理

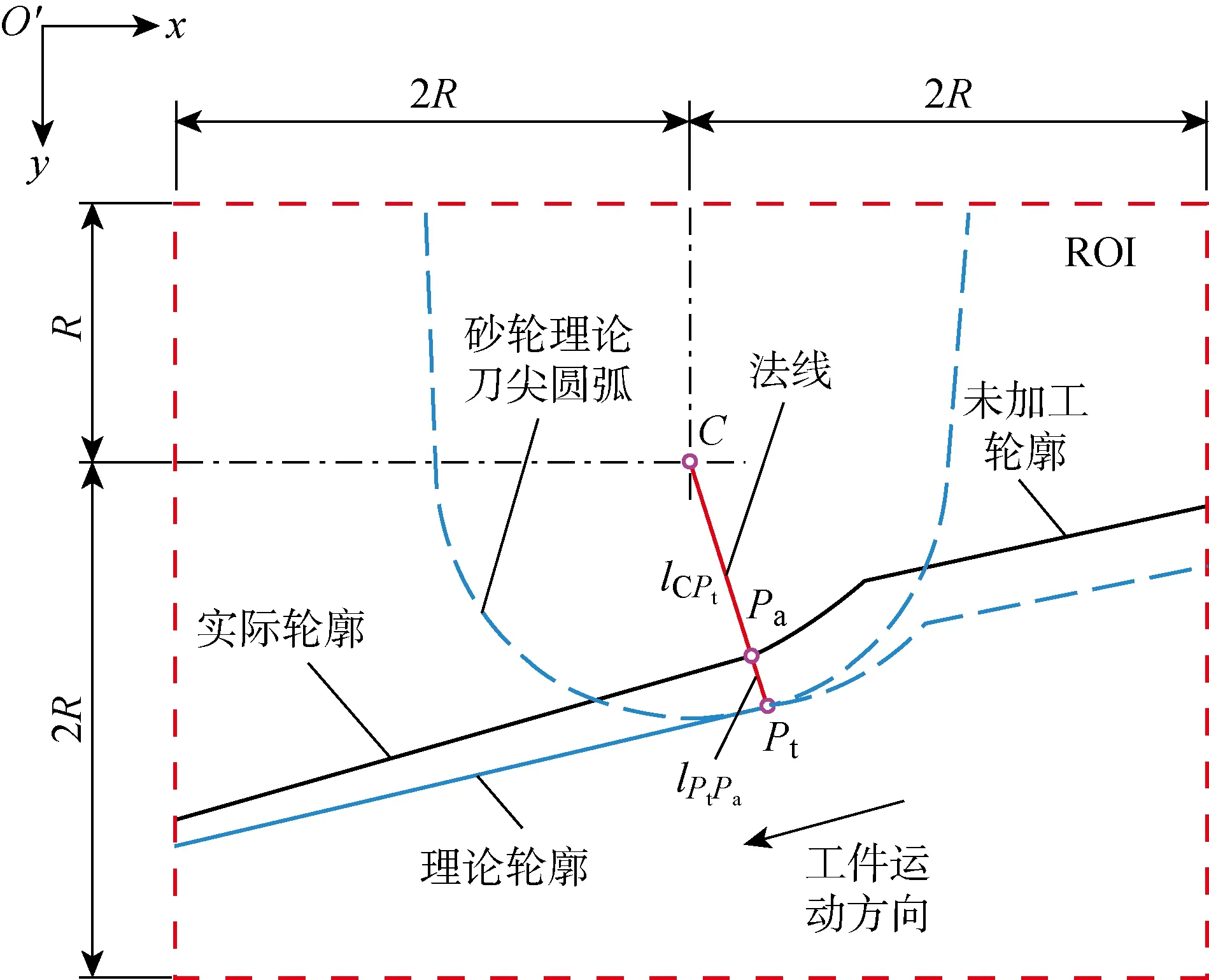

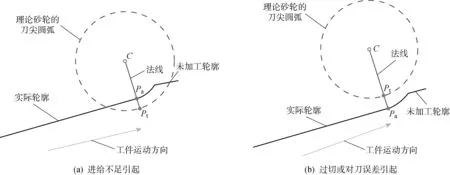

基于局部圖像的輪廓誤差在線檢測原理為,在加工過程中,砂輪沿z軸作上下往復運動,曲線輪廓的加工軌跡是由工作臺在x軸與y軸方向進行插補運動來實現的.因此,砂輪刀尖圓弧的理論圓心C在圖像檢測平面xO′y中的位置是相對固定的.同時,相機在加工過程中與砂輪之間的相對位置也是保持不變的.基于上述條件,可以清晰地獲取砂輪刀尖加工區域的工件局部輪廓圖像.基于此局部輪廓圖像,由砂輪磨損引起的輪廓加工誤差在線檢測原理如圖2所示.其中:R為理論刀尖的圓弧半徑;ROI為感興趣的局部圖像區域;C在xO′y中的坐標為(xC,yC);Pt為當前理論切削點,在xO′y中的坐標為(xPt,yPt);Pa為當前實際加工點,在xO′y中的坐標為(xPa,yPa).

圖2 基于工件輪廓圖像的誤差在線檢測原理Fig.2 Schematic of online error detection based on WCI

由圖2可知,點C與點Pt連接成的線段lCPt與點Pt處砂輪刀尖圓弧的切線垂直,且

|lCPt|=R

(1)

設在加工坐標系xO′y中,工件的理論輪廓方程為

y=f(x)

(2)

點Pt處工件輪廓的斜率為

(3)

則切削點Pt的法線方程可表示為

(4)

針對所獲取的工件局部輪廓圖像,選取圖2中的ROI區域,限定該區域的長和寬分別為4R和3R,通過減小區域面積提高圖像處理的效率.在ROI內提取工件的實際輪廓求得實際輪廓與lCPt的交點Pa.基于式(1)和(4),可得

(5)

根據式(5),可得

(6)

當前點的輪廓加工誤差ep為由點Pt與點Pa連接成的線段lPtPa,

ep=lPtPa

(7)

(8)

設當前砂輪切削點的磨損量為ξw,檢測到的輪廓加工誤差ep主要由砂輪磨損引起,即

ξw≈ep=lPtPa

(9)

2.2 砂輪磨損的在線檢測方法

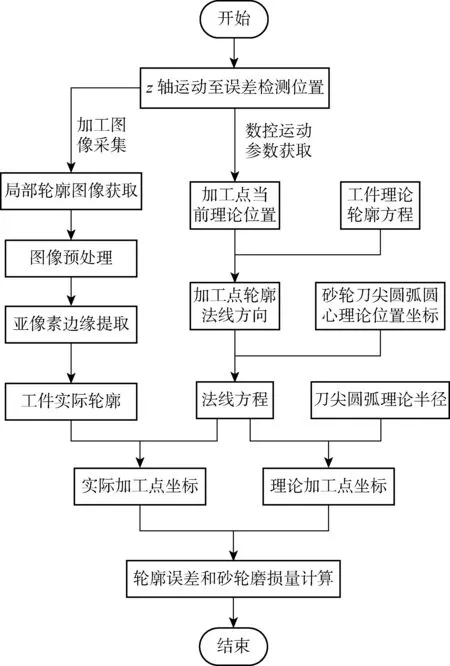

根據砂輪磨損的在線檢測原理,砂輪磨損與由此引起的輪廓加工誤差檢測步驟和方法如下.

(1) 確定砂輪刀尖圓弧的理論圓心.在圖像ROI區域內,通過調整砂輪位置使刀尖輪廓清晰成像.通過基于Zernike矩的亞像素邊緣提取算法提取出砂輪輪廓邊緣點,基于邊緣點擬合出最小二乘圓,進而獲得砂輪刀尖圓弧的實際圓心位置.

(2) 設置刀位和加工原點.驅動工作臺運動,基于放大圖像調整工件與砂輪的相對位置完成對刀,并將加工原點設置為每次加工的參考點.

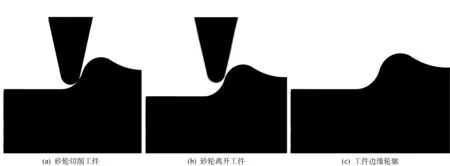

(3) 工件輪廓的邊緣提取.在加工過程中,砂輪和工件位置不斷變化,為保證工件輪廓成像不受砂輪影響,在砂輪刀尖離開工件表面一定距離后開始采集圖像.砂輪在不同高度的輪廓成像效果如圖3所示.砂輪磨削工件時工件和砂輪輪廓相切(見圖3(a)),而當砂輪離開工件時,工件與砂輪輪廓分離(見圖3(b)),對此采用圖像處理的漫水填充算法將砂輪濾去,以獲得清晰的工件邊緣輪廓(見圖3(c)),再通過亞像素邊緣提取算法獲得工件的邊緣輪廓.

圖3 加工過程中的工件輪廓圖像Fig.3 WCI during machining

(4) 磨削點的輪廓加工誤差檢測.設加工過程中讀取當前理論磨削點為Pt(xPt,yPt),根據式(3)可求得其法線方向,進而基于理論圓心位置,在圖像坐標系中求得其理論坐標(見式(6)).根據法線方程和工件實際輪廓可求得實際加工點Pa在圖像坐標系中的坐標.最后根據式(7)~(9)求得該點的輪廓加工誤差和砂輪磨損量.基于局部輪廓圖像的磨削過程砂輪磨損及輪廓加工誤差的檢測流程如圖4所示.

圖4 基于工件輪廓圖像的誤差在線檢測流程Fig.4 Online wheel wear detection process based on WCI

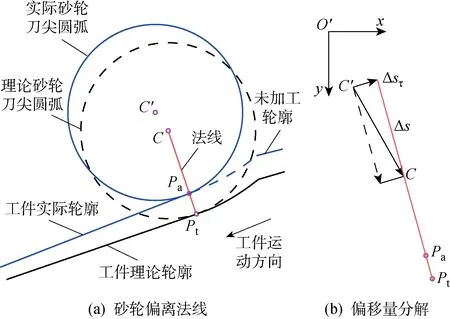

3 砂輪磨損誤差的在線補償

誤差檢測結果及其可能的原因分析如圖5所示.設砂輪刀尖圓弧的理論圓心C與實際加工點Pa之間的距離為r,砂輪刀尖圓弧半徑的上下閾值分別為Rmax和Rmin,誤差檢測結果及其在線補償策略可分為3種情況:

圖5 誤差檢測結果及其原因分析Fig.5 Error detection results and its reason analysis

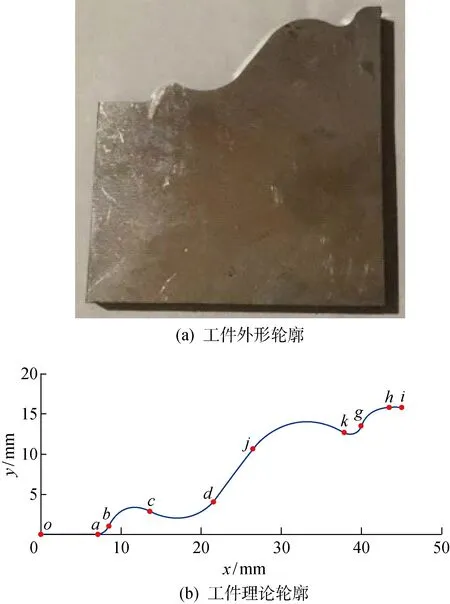

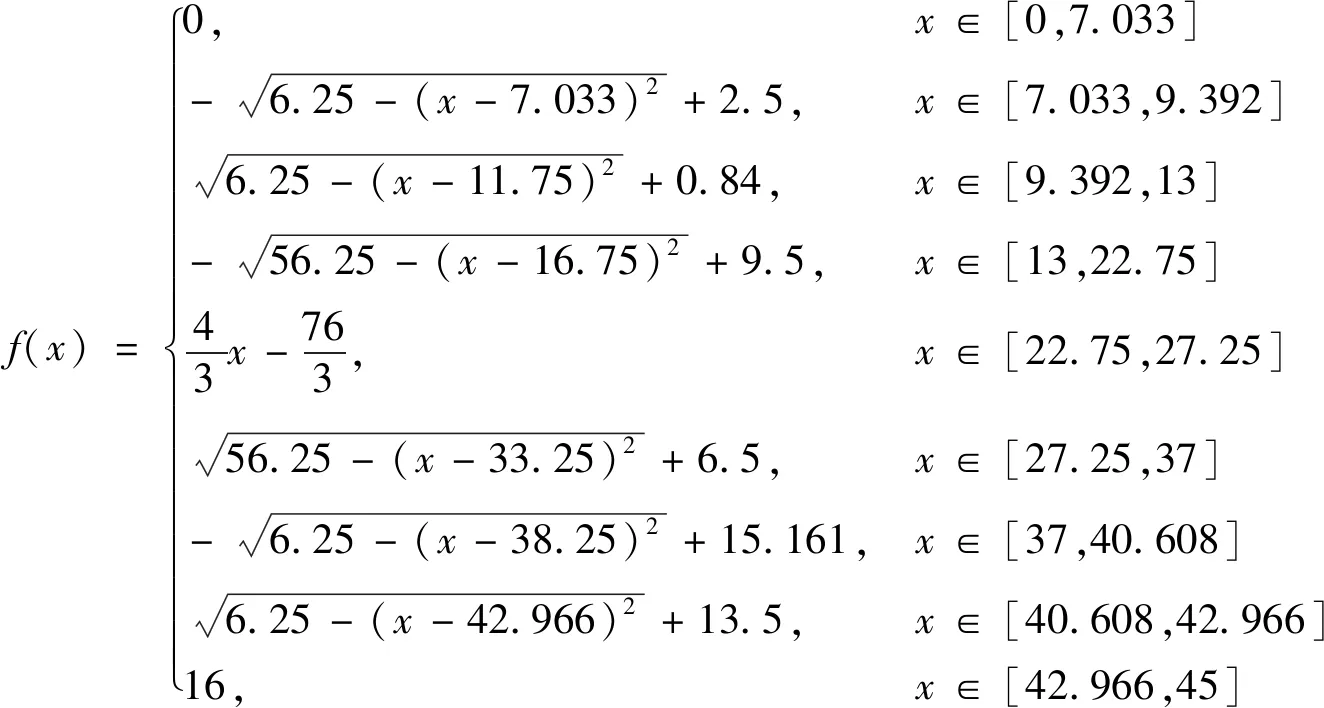

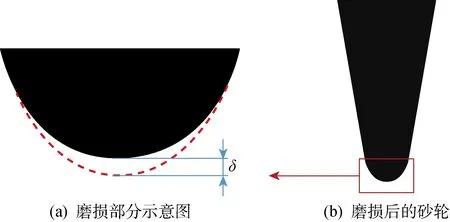

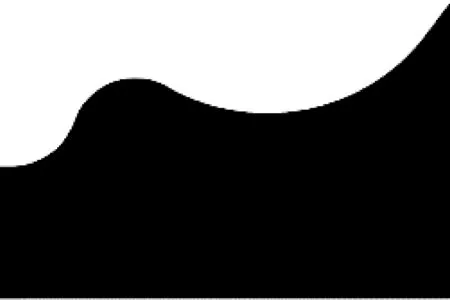

(1)r (2)Rmin≤r≤Rmax,砂輪狀態良好,不需要進行補償. (3)r>Rmax,存在兩種可能:① 由補償運動引起的過切或砂輪架熱誤差引起,需要將砂輪沿法線方向離開工件來補償輪廓誤差;② 由對刀誤差引起的砂輪無法切削到工件,需要重新對刀. 在實際加工中,砂輪始終處于動態調整過程,其動態位置的誤差檢測原理如圖6所示,其中C′為補償前砂輪調整后的理論圓心;Δs為砂輪的累計位移量;Δsτ為沿切線方向的砂輪累積位移量.由圖6可知,無法保證誤差補償時刀尖圓弧圓心在理論法線上.根據誤差檢測原理,補償前通過預處理,將砂輪刀尖圓弧圓心沿切線方向移動到法線上再進行補償,以實現砂輪動態補償的法向跟蹤,避免砂輪中心偏離法線而導致補償效果變差.補償算法如下. 圖6 砂輪位置誤差動態檢測原理圖Fig.6 Schematic diagram of dynamic detection of wheel position error (1) 記錄砂輪的累計位移量Δs(Δx,Δy),沿切線方向的分解量為Δsτ(Δsτx,Δsτy). (2) 砂輪沿x,y方向分別移動Δsτx,Δsτy回到法線上. (3) 補償檢測到的誤差ep=lPtPa即沿x,y方向分別移動了xPt-xPa和yPt-yPa. (4) 將步驟(3)和(4)進行運動合成,x,y方向的總補償量分別為εx,εy,結合式(6),可得 (10) (5) 砂輪的累計位移量可以更新為Δs(Δx+εx,Δy+εy). (6) 加工過程結束,累計位移量清零. 試驗平臺采用自主開發的基于機器視覺的輪廓曲線磨削系統,如圖7所示.視覺系統選用了德國SMARTEK Vision公司型號為GC2441M的2/3″CCD相機,分辨率為2 448像素×2 058像素;放大倍數為0.5的物方遠心鏡頭;功率為3 W的藍色平行光源作為背光源.試驗用砂輪采用單晶剛玉雙斜邊圓弧刃砂輪,砂輪粒度為150,理論半徑為1 mm,θ=152°,砂輪采用金剛石滾輪修整.試驗采用干式磨削,加工中的切屑通過吸塵器收集. 圖7 輪廓曲線磨削試驗平臺Fig.7 Contour grinding test platform 試驗用工件為具有復雜輪廓的曲線類零件,材料為高速鋼,零件外形如圖8(a)所示.零件輪廓由o-a-b-c-d-j-k-g-h-i共9段曲線構成,其理論輪廓如圖8(b)所示. 圖8 工件及其理論輪廓圖Fig.8 Test workpiece and its theoretical contour 理論輪廓方程函數f(x)如下: (11) 設計3組磨削試驗研究砂輪磨損的在線檢測和補償方法,分別為無磨損砂輪磨削、有磨損砂輪無補償磨削、有磨損砂輪有補償磨削,每組實驗分別進行3次重復性試驗.試驗方法和步驟如下. (1) 首先對砂輪進行修整,砂輪修整后的轉速為 3 000 r/min,滾輪進給速度為0.04 mm/s,每次進給切深為0.02 mm.修整結束后,移動u、v軸滑臺將砂輪刀尖圓弧移至相機視野中心,通過砂輪輪廓成像提取其廓形,經最小二乘法計算出砂輪刀尖圓弧的圓心位置以及半徑等參數. (2) 試驗(T)1:無磨損砂輪磨削.利用修整后的砂輪加工工件輪廓,砂輪轉速為 3 000 r/min,z軸的往復運動距離設為50 mm,上下往復頻率為60次/min,工件進給速度為0.02 mm/s,磨削深度為0.04 mm.由于工件較大,選擇式(11)分段函數中的第 2~4段,即a~d段(見圖8(b)),作為輪廓精度的測量對象. (3) T2:有磨損砂輪無補償磨削.砂輪磨損圖像如圖9所示,其中δ為最大偏置量.通過物理仿真一刀尖輪廓磨損分布規律已知的砂輪,如圖9(a)所示,使用金剛石滾輪磨去砂輪刀尖圓弧的一部分,設定中間位置的最大偏置量δ=0.04 mm,往兩邊逐漸減為0,磨損后的砂輪如圖9(b)所示.其余試驗方法和加工工藝參數均與T1相同.在磨削過程中,采用第2節提出的檢測算法,對各磨削點對應的砂輪磨損量進行測量.加工完成后,分析砂輪磨損與工件的輪廓精度. 圖9 砂輪磨損圖像Fig.9 Grinding wheel wear image (4) T3:有磨損砂輪有補償磨削.在T2的基礎上,采用第3節提出的補償算法,對砂輪磨損進行補償,加工完成后,分析工件的輪廓精度. 砂輪修整后計算獲得的刀尖圓弧半徑為1.027 mm,圓度誤差為17.6 μm,圓心在CCD圖像中的像素坐標為(1 224.1,875.3),即為理論圓心的像素坐標. (1) T1:無磨損砂輪磨削試驗 圖10 加工完成后,工件a~d段的輪廓圖像Fig.10 The contour image of curve segments a-d after machining 表1 T1中a~d段輪廓圖像的誤差測量結果Tab.1 Error measurement results of contour image of curve segments a-d in T1 (2) T2:有磨損砂輪無補償磨削試驗 刀尖輪廓磨損分布規律已知的砂輪按T2方法磨削同樣的工件輪廓.在磨削過程中啟用第2節中所提的誤差在線檢測算法,記錄每次檢測出的誤差,獲得工件輪廓上各點的誤差分布.誤差在線檢測頻率為1次/s,檢測獲得的誤差分布結果如圖11所示,其中:e為誤差;M為檢測點個數. 圖11 工件各段的輪廓誤差在線檢測分布圖Fig.11 Distribution of contour error of online detection at each segment of the workpiece 由圖11可知,砂輪磨削點法線方向上的磨損量(見圖9(a))和工件對應磨削點的輪廓誤差具有很強的對應關系.例如,o~a段和h~i段對應砂輪磨損的最大磨削點,故其對應的檢測誤差也最大.在b~c、c~d、j~k、k~g段,所對應的檢測輪廓誤差最大點均與砂輪磨損最大點相對應.相反的,在靠近頂點b、g的區域,檢測出的輪廓誤差最小,所對應的砂輪磨削點的磨損也最小.因此,加工過程中檢測到的輪廓誤差可以反映砂輪磨削點的磨損程度. 按同樣的試驗方法對工件輪廓再進行2次重復的磨削試驗,3次測得的誤差分布規律一致.同樣,對輪廓誤差進行測量,測量結果如表2所示. 表2 T2中a~d段輪廓圖像的誤差測量結果Tab.2 Error measurement results of contour image of curve segments a-d in T2 (3) T3:有磨損砂輪有補償磨削試驗 在T2的基礎上,采用磨損的砂輪,進行有補償磨削試驗,在加工完成后,對工件的輪廓精度進行測量.3次測量結果如表3所示. 表3 T3中a~d段輪廓圖像的誤差測量結果Tab.3 Error measurement results of contour image of curve segments a-d in T3 分析上述試驗結果可以發現,在曲線磨削過程中,砂輪磨損程度可以通過基于局部輪廓圖像的在線檢測方法實時獲取,且砂輪磨損直接影響了工件的輪廓加工精度.砂輪磨損后,相比于無補償加工,補償后的輪廓誤差平均值、均方根和最大值均有明顯的下降,平均下降幅度分別達到33%,30%和42.5%,基于局部圖像的在線誤差補償方法能夠有效地補償由砂輪磨損引起的誤差.同時發現,當砂輪的磨損程度較為嚴重時,在線誤差補償方法無法完全消除由此引起的輪廓誤差,這時,可以通過砂輪磨損在線檢測結果對砂輪狀態提出預報警,從而優化砂輪的修整時機. (1) 復雜輪廓曲線磨削中的砂輪磨損情況直接影響了工件的輪廓加工精度.基于工件局部輪廓圖像,可以通過對當前磨削位置的特征提取,快速計算工件當前磨削點的輪廓誤差,并在線檢測出砂輪磨削點的磨損程度,為砂輪磨損的在線檢測提供一種新的方法. (2) 基于誤差檢測結果可以對砂輪磨損引起的輪廓誤差進行在線補償,通過對補償過程中砂輪刀尖圓心偏離的糾正算法,從理論上提高了誤差補償的精度.相比于無補償加工,在砂輪磨損條件下,經誤差補償后的工件輪廓誤差平均值、均方根和最大值均得到明顯的下降,試驗驗證了基于局部圖像的在線誤差檢測和補償方法的有效性. (3) 當砂輪的磨損程度較為嚴重時,誤差補償不能完全消除由砂輪磨損帶來的輪廓誤差,這時可通過對砂輪磨損程度的在線快速檢測,實現砂輪修整的提前預報,提高曲線磨削的精度和效率.

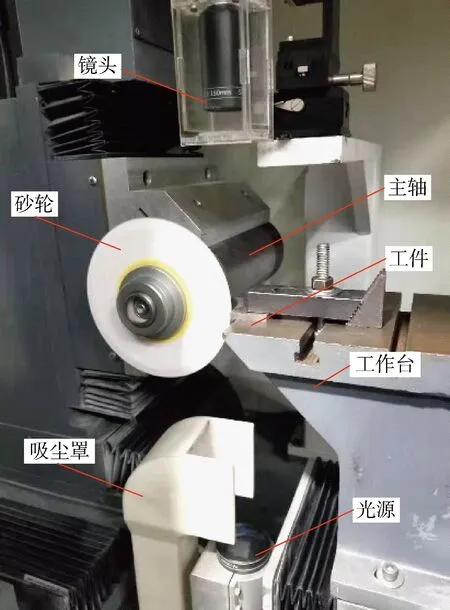

4 試驗研究

4.1 試驗裝置

4.2 試驗方法

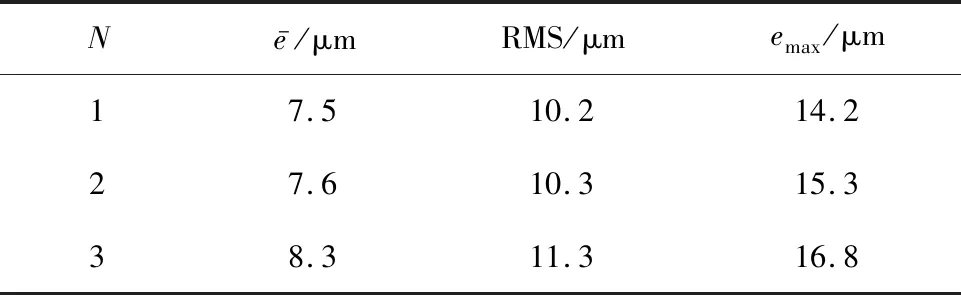

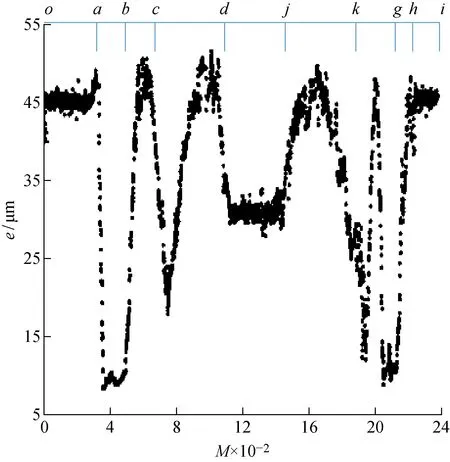

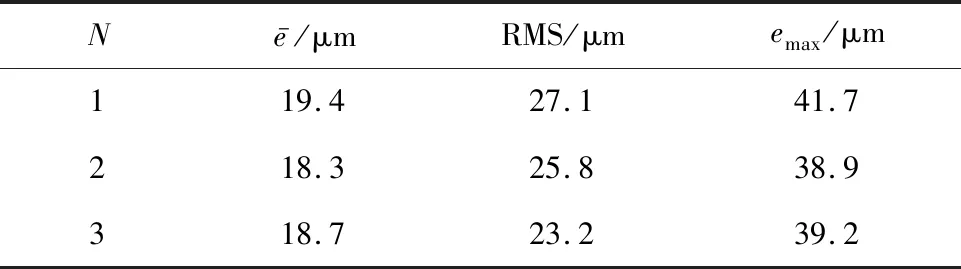

4.3 試驗結果和分析

5 結論