高水材料巷旁充填沿空留巷技術應用研究

趙昕楠

(1.煤炭科學技術研究院有限公司 礦用油品分院,北京 100013;2.煤炭資源高效開采與潔凈利用國家重點實驗室,北京 100013;3.國家能源煤炭高效利用與節能減排技術裝備重點實驗室,北京 100013)

0 引 言

煤礦沿空留巷技術通過各個科研單位的不斷研究和各礦區試驗的不斷改進下,已取得一定的成熟經驗,目前在各大礦區均有推廣應用[1-2]。該技術主要難點在于結合礦井實際選取合適的支護方式和巷旁充填隔離技術,以及受采動影響對保留巷道的破壞及維護成本評估以確定其經濟效益。因此,以常村煤礦沿空留巷用高水材料進行巷旁充填技術應用為例,根據礦井實際情況選取合適的留巷加固方案和巷旁充填方案,研究充填效果為同類地質條件礦井沿空留巷支護技術提供參考。

1 概 況

常村煤礦開采的15 號煤層平均厚度1.5 m,煤層硬度系數f=1.5,直接定(老頂) 為石灰巖,平均厚度8.7 m,硬度系數f=7.6,煤層底板為泥巖與砂質泥巖互層,平均厚度4.5 m,硬度系數f=3.4。采用沿空留巷的25031 工作面設計長度1 480 m,已采700 m,沿空留巷為25031 運輸巷,留作25051 工作面回風巷,該巷沿煤層頂板掘進,支護形式為錨網索支護,巷寬3.7 m,高2.6 m。

2 沿空留巷整體技術

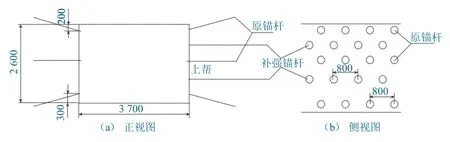

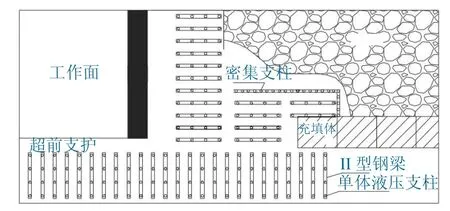

沿空留巷是指工作面回采期間通過沿采空區保留巷道,將其繼續作為相鄰工作面回采巷道的一項礦山開采技術。常村煤礦沿空留巷為25031運輸巷,留作25051 工作面回風巷,根據25031工作面老頂來壓規律觀察,老頂周期來壓步距20 m,受采動影響對回采工作面前、后各100 m 范圍為應力集中影響區,為確保留巷成功,防止應力集中對留巷造成破壞,需提前對所留巷道在回采工作面前后100 m 范圍內采取補強支護及加固措施,巷旁充填需在距回采工作面后方20 m 以外。補強支護方式為對巷道加密錨桿支護及采用單體液壓支柱配合π 型鋼加固,巷旁充填方式為采用高水材料進行充填。沿空留巷及巷旁充填如圖1 所示。

圖1 沿空留巷平面示意Fig.1 Gob-side entry

3 巷道補強支護及加固方案

常村煤礦25031 工作面運輸巷補強支護方案為,在原錨網支護基礎上,對巷道實煤幫每兩排錨桿間補打1 排錨桿,錨桿間距1 m,錨桿采用φ22 mm×2 400 mm 左旋無縱筋螺紋鋼樹脂錨桿,采用1支K2350 和1 支Z2350 樹脂錨固端頭劑錨固,錨桿托盤采用φ150 mm×10 mm 蝶形托盤,錨桿螺母預緊力距不得低于260 N·m,錨桿配合φ12 號圓鋼加工的鋼筋梯子梁支護。補強支護如圖2 所示。

圖2 巷道補強支護示意Fig.2 Roadway reinforcement

25031 工作面運輸巷加固方案為,在回采工作面前后100 m 范圍內采用單體液壓支柱配合π 型鋼加固,單體液壓支柱間排距為1 000 mm×1 000 mm,每排采用4 根單體液壓支柱,每排單體液壓支柱頂部為3.2 m 的π 型鋼梁。加固方案如圖3所示。

圖3 巷道加固示意Fig.3 Roadway reinforcement

4 巷旁高水材料充填方案與工藝

4.1 高水材料特性及配比方案

高水材料具有耐高溫、不可燃、早期強度高、增阻速度快等特點,是一種無污染的環保達標產品,高水材料不同的水灰配比能夠產生不同強度的凝結體,且凝結時間也不同,可以通過配比實現對強度和凝結時間的控制,以滿足不同充填工程的需要,例如水灰比2∶1 可以用于沿空留巷、注漿加固、構筑密閉墻等,水灰比6∶1 可以用于充填開采,水灰比8∶1~10∶1 的可以用于充填防滅火等[3-4]。根據高水材料不同配比的適用特性,結合常村煤礦沿空留巷巷旁充填需要以及工作面地質情況和推進進度綜合考慮,選取水灰比2∶1 為高水材料巷旁充填配比比例。

4.2 巷旁充填方案

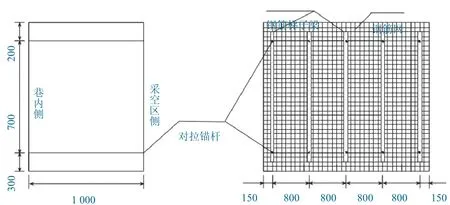

根據常村煤礦25031 工作面運輸巷實際地質情況及圍巖力學性質,結合巷道規格、老頂周期來壓、回采工作面推進進度等數據,計算巷旁充填體寬度為1 m,班充填進度為3.2 m。因充填體受25031 采空區應力集中影響及后期25051 工作面推進應力集中影響(二次采動應力集中影響),為保證充填體的承載能力以及抗橫向變形能力,防止二次采動影響造成充填體壓裂、破壞,決定在充填體兩側采用φ22 mm 螺紋鋼、φ12 mm 的圓鋼及鋼筋網加工制成的金屬骨架,并使用對拉鋼筋固定兩側骨架,以提高充填體的整體承載能力和抗橫向變形能力。充填體加固金屬骨架如圖4 所示。

高水材料分為甲料和乙料,兩種原料單獨加水攪拌及單獨運輸過程中均不凝固,通過雙料充填泵對兩種經過加水配比后的原料輸送至充填位置的充填箱內(提前安設金屬骨架) 進行混合,即可實現快速凝固,短時間能形成承載能力強的充填體[5]。

圖4 充填體加固金屬骨架Fig.4 Reinforcement of metal skeleton with backfill

4.3 高水材料充填工藝

(1) 材料的準備和存放。充填前要根據當班充填量準備充足的甲、乙兩種原料,兩種原料要分開放置,配比用水要保證清潔及取用便利,充填泵要保證清潔及運轉正常,輸送管路要保證通暢不漏,攪拌桶要有兩用兩備用,金屬骨架要提前加工好放置在現場。

(2) 充填位置的充填前準備。首先清理充填點的浮煤雜物,檢查充填點支護情況,錨網支護體完好情況下將充填位置的單體液壓支柱拆除,然后將兩側的金屬骨架按充填位置及充填寬度放置到位,并使用對拉鋼筋將兩側的金屬骨架固定,最后在金屬骨架內放入充填袋。

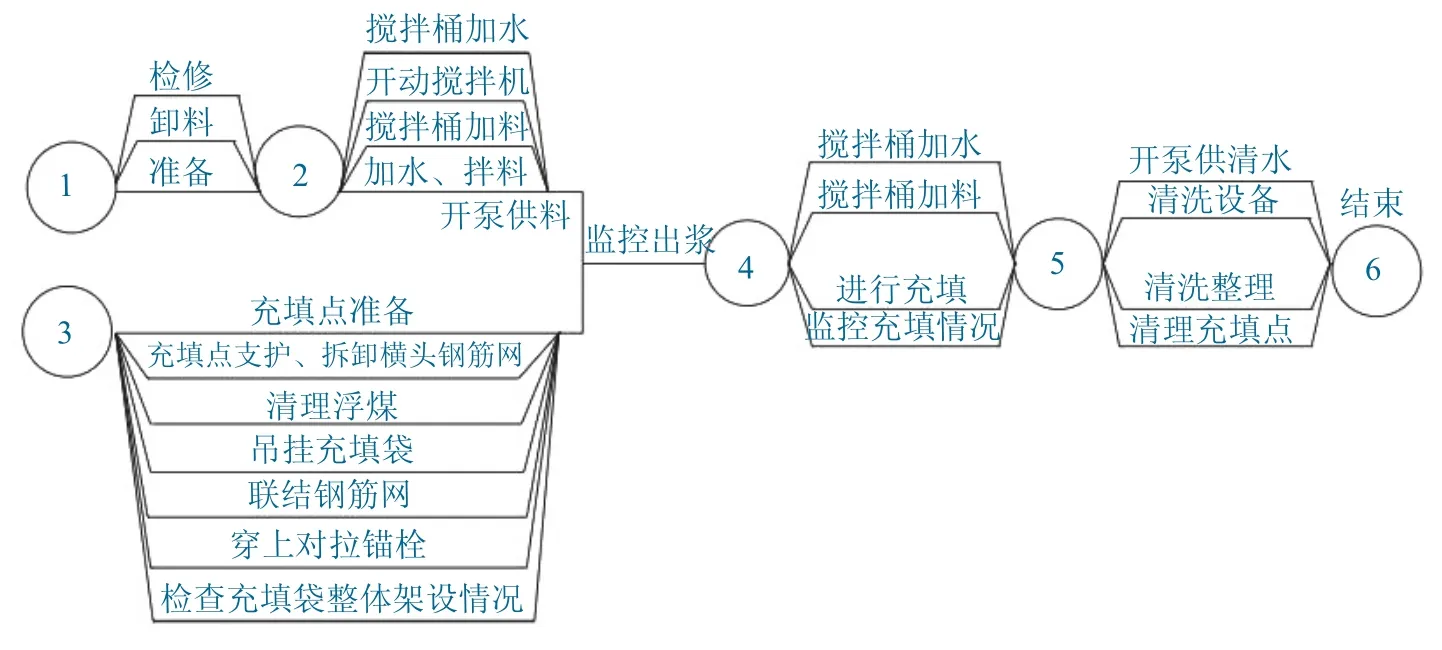

(3) 攪拌及充填。將甲料、乙料分別倒入不同的攪拌桶中,并按照水灰比2∶1 加水攪拌均勻,然后分別倒入雙料充填泵內,經過充填泵加壓經管路輸送充填點的充填袋內混合,充填至充填袋與頂、底板密切接觸并充實后停止充液,并將充填袋袋口扎緊,防止漏液。高水材料充填工藝流程如圖5 所示。

圖5 高水材料充填工藝流程示意Fig.5 High water material filling process

5 經濟效益分析

常村煤礦未采用沿空留巷以前,采取留2 m 小煤柱另掘相鄰工作面的回采巷道,影響采區煤炭回采率,因平均煤厚1.5 m,巷道為半煤巖巷,掘進進度慢,導致采掘接替緊張。采用沿空留巷后,經綜合計算,在用工方面,沿空留巷前期留巷工程加上后期維護投入的人工與掘進巷道需投入人工持平,但沿空留巷補強支護材料以及充填材料僅占掘進支護材料的一半,每米巷道可支護節約1 500 余元,沿空留巷實現了無煤柱開采,提高了采區煤炭回采率,每米巷道可多采4.2 t 原煤,價值3 360元,共計每米巷道可節約4 860 元,25031 工作面沿空留巷留出一條巷道(工程量1 480 m) 即可節約719.28 萬元,給企業帶來直接經濟效益,另因沿空留巷減少巷道掘進工程量,有效緩解甚至避免采掘接替緊張局面,為礦井高效生產提供了保障。

6 結 語

常村煤礦通過巷道補強支護、超前加固及高水材料巷旁充填技術方案進行沿空留巷,實現無煤柱開采,解決了該礦薄煤層半煤巖巷掘進進度慢、成本高、采掘接替緊張等問題,并為礦井取得了可觀的經濟效益,為礦井后期的沿空留巷奠定了經驗基礎,為礦井高效生產提供了保障。