注塑參數對ABS樹脂色差測量影響的研究

王全,裴廣強

(天津大沽化工股份有限公司,天津300450)

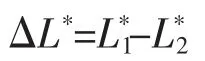

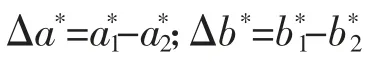

ABS是一種應用廣泛的熱塑性樹脂[1],而色差是衡量ABS質量優劣的一個重要參數。色差是指試樣顏色與標準顏色在色度坐標中的幾何距離之差,并可用數據來表示,色差的單位是NBS,若兩個色樣樣品都按L、a、b標定顏色,則兩者之間的總色差,各項單項色差可以用下列公式來計算:

明色差:

色度差:

總色差:

ΔE=[(ΔL)2+(Δa)2+(Δb)2]1/2

注:

+ΔL*=明亮的;-ΔL*=較暗的;

+Δa*=較紅的(少綠的);

-Δa*=較綠的(少紅的);

+Δb*=較黃的(少藍的);

-Δb*=較藍的(少黃的)。

1 ABS工藝特性[2]

ABS是由丙烯腈、丁二烯、苯乙烯合成的三元共聚物,屬于無定型聚合物,無明顯熔點。ABS密度為1.05g/cm3,熔融溫度217~237℃,分解溫度>270℃,注射用的ABS熔融指數范圍為0.5~15g/10min;ABS溶體粘度高,流動性較差,溶體冷卻固化速度也較快。ABS熱穩定性不太好,長時間停留在料筒里的熔融粒料需及時清理,不然會對ABS料顏色和性能有影響,造成后期檢測偏差過大。

本文主要闡述了注塑工藝中溫度、壓力、注射速度、注塑周期、停料時間這五大要素對于ABS樹脂色差測量的影響,其他部分參數是根據ABS樹脂特性[3]設定了相關的標準值,如殘余量、射膠時間、料筒溫度及模溫等。

2 實驗部分

2.1 實驗儀器

注塑機:恩格爾Victory-110;積分球式分光光度計:愛色麗7000A;鼓風干燥箱:上海慧泰DGH-9140A;真空干燥箱:上海慧泰DZF-6090。

2.2 實驗材料

通用級ABS本色樹脂粒料,天津大沽化工股份有限公司生產,型號DG-417,光學色差值:1.0 NBS。

2.3 實驗準備

ABS為極性大分子[4],有吸濕傾向。因此注塑成型后的制件就會出現銀紋、氣泡等缺陷,極大地影響制件物理性能的測試;所以注塑加工之前,務必進行干燥[5]。ABS樹脂的水分應控制在0.3%以下,一般用熱風干燥法除去水分。

實驗用ABS本色樹脂粒料均放置在鼓風干燥箱中干燥4h,干燥溫度為105℃,溫度正負偏差為5℃,干燥后若未立即進行實驗則放置于真空干燥箱中備用;進行實驗時,避免將ABS本色樹脂樣料長時間暴露在濕度大的環境中;當粒料溫度低于室溫時,每批次粒料使用間隔盡量不超過1h,以免空氣中水分在物料上冷凝。

2.4 實驗步驟

2.4.1 樣品的制備

首先給恩格爾Victory-110注塑機通電,然后打開總電源開關、加熱開關、液壓油泵開關,開啟模具循環冷卻水;待料筒加熱溫度和油溫達到設定值后,系統開始均熱,一切就緒后,將干燥好的ABS粒料加入料倉,清洗料筒10次;安裝色差制件對應模具,選擇色差制件方法,選擇注塑數量,測量模厚,調節到自動模式,開始注塑制件。最后以相同方法注塑每批樣品制件。

2.4.2 色差的測量

首先打開愛色麗7000A積分球式分光光度計上的主機電源,打開測定軟件Color icontrol,選擇測定方法和測定模式,開始測量時,儀器先進行黑光陷和白色標準版調零,最后開始測定制件色差。注塑好的制件應放置2h再進行測量,經實驗證明此時制件色差不再發生變化。檢測數據顯示在右側顯示界面中,同時記錄數據。

3 結果與討論

3.1 保壓壓力對色差的影響

當保壓壓力(MPa)為50、60、70、80、90、100、110、120時,制件色差值(△E/NBS)為:1.5、1.4、1.0、1.0、1.1、1.1、1.3、1.3。保壓的目的是為了注射終了時,密封注射流道及體積收縮的補償,使樹脂在冷卻的過程中不產生回流,它可以避免出現制件縮水、凹陷、尺寸變小等情況,使制件的外觀飽滿;根據實驗數據可知,在能夠將制件注塑飽滿的前提下,增加保壓壓力并不會顯著減少色差;而另一方面為了節省能耗,減少儀器部件損耗,提高使用壽命,建議采用70MPa的保壓壓力。

3.2 保壓時間對色差的影響

當保壓時間(s) 為:10、15、20、25、30、35、40時,制件色差值(△E/NBS)為:1.5、1.5、1.2、1.2、1.2、1.4、1.4。保壓時間的設定是為控制保壓產生作用的時間,保壓時間設定不足將使制件發生尺寸、重量不安定。保壓時間設定過長,又會影響成型效率,增加儀器損耗。適當的保壓時間設置維持到澆口凝固的時間即可,同時與保壓壓力相配合,可使保壓程序控制發揮最大的效用。通過在本實驗條件下的實驗數據可以看出,保壓時間為20~30s即可滿足要求;同理在滿足制件性能的前提下,力求節能,提高儀器壽命,提高生產效率,應選擇20s的保壓時間。

3.3 噴嘴溫度對色差的影響

當溫度(℃)為:190、200、205、210、215、220、225、230,制件色差值(△E/NBS)為:1.8、1.7、1.3、1.2、1.3、1.4、1.4、1.8。噴嘴溫度對于整個注塑過程來說是一個至關重要的參數,它屬于防涎段,在機筒最前端,此段溫度略低于計量段溫度,可以防止熔融的物料在內部壓力的作用下從噴嘴流出。噴嘴溫度影響著樹脂的塑化和流動,溫度過低則熔化不充分而且嚴重影響樹脂的流動,造成注塑困難;溫度過高則會造成樹脂的降解變色而且熔融粘度也增大,致使注塑困難,產品光學性能異常。根據本實驗條件下的實驗數據可知,噴嘴溫度在210℃下最能滿足要求。

3.4 注射速度對色差的影響

當注射速度(RPM)為:10、20、30、40、50、60、70,制件色差值(△E/NBS)為:1.2、1.0、0.8、1.0、1.1、1.3、1.4。注射速度是指熔料被注射時的流動速度。注射速度的快慢直接影響注塑制品的質量和生產效率。速度慢、注塑成型制品用時增加,熔料受降溫的影響充模時間增加,流動阻力增大,造成制品冷合料縫痕。注射速度過快。則會產生物料摩擦熱過高,造成熔料因溫度過高而降解變色。在滿足制品性能的前提下,為了提高儀器使用壽命、降低能耗、提升生產效率,在本實驗條件下推薦使用30RPM的注射速度。

3.5 背壓對色差的影響

當背壓(MPa)為:0、1、2、3、4、5、6,制件色差值(△E/NBS)為 :1.2、1.1、1.0、1.0、1.1、1.4、1.6。背壓是指螺桿頭部前端存料區熔體在螺桿轉動后退時所受到的壓力,隨著背壓值的增大,由于同時具有壓力效應和溫度效應,整體的塑化量會先增大后下降;適當的背壓會使制件呈現良好的物理性能,它可以增加熔膠密度,排空膠內空氣,尤其能夠除去注塑氣紋、氣鼓等現象,可使熔膠更均勻,充分壓實樹脂材料,使制件飽滿。由本實驗條件的實驗結果得出設置背壓2 MPa。

3.6 停料時間對色差的影響

當時間(min)為:0、2、4、6、8、10,制件色差值(△E/NBS)為:1.0、1.1、1.2、1.5、1.8、2.2。ABS樹脂在料筒的停留時間也是一個顯而易見的影響色差的條件。由于料筒中的樹脂停留時間過長,致使樹脂的顏色發生變化,趨勢是發黃發紅發暗,從而導致色差變大。在本實驗條件下的實驗數據可以看出停料時間對色差的顯著影響,所以在注塑操作過程中應格外關注停料時間,如遇到會過長停料時間的情形,務必將料筒內的余料洗凈,充分洗槍,方可繼續進行制件注塑。

4 結語

影響ABS產品色差的因素眾多,本文從注塑工藝、實用角度出發,著重探究并驗證了注塑參數設置對產品色差的影響。經過實驗證明注塑參數的合理化設置是可以對產品的色差進行優化的。本文選取的參數在整個注塑過程中是比較具有代表性的,將實驗數據積累統計,不難看出此次實驗的成果。在此實驗數據的支撐下,得到了合理的參數優化,對于生產具有十分重要的指導作用。