某型雷達高壓帽模壓硫化成型法制作探討

劉永勝 劉情情 折雷 王瑋

摘要:制作某型雷達高壓帽時,針對試制品出現分型面不同程度的撕裂情況,經請教相關專家和綜合分析,得出該橡膠制品出現撕裂與模具結構以及硫化制作工藝有關。在對模具結構和硫化工藝進行分析改進后制出合格產品,經國家橡膠密封制品質量監督檢驗中心性能檢驗,性能均達到技術指標要求,裝備使用兩年來安全可靠。此次制作成功為今后更好地開展橡膠件制作積累了實踐經驗。

關鍵詞:高壓帽;模壓硫化成型法;制作;探討

Keywords:high pressure cap;moulding vulcanization method;making;discussion

0 引言

隨著使用時間的延長,某型雷達顯示器中對高壓端子進行防護的高壓帽老化現象嚴重,均有不同程度的燒蝕、破損,如果繼續使用,會出現高壓漏電、打火等危險情況,危及裝備和操作人員的安全。為保證裝備的正常使用,需要及時更換破損的高壓帽。但原裝高壓絕緣帽是非標準件,備件已用完,從國外購買周期長且價格昂貴,又由于種類多、數量少,外協加工困難。為滿足裝備的修理急需,必須對其進行研制。

為保障裝備及人員的安全,研制的高壓帽應滿足以下技術指標要求[1]:

1)結構與原裝一致;

2)拉伸強度不小于4.5MPa;

3)175℃×24h狀況下,恒定形變壓縮永久變形不大于50%;

4)擊穿電壓強度不小于21kV/mm;

5)阻燃性(垂直燃燒)達到國家標準FV-0。

1 初始試制

1.1 材料準備

結合高壓帽使用環境,分析其工作狀況后,決定膠料選用凱迪西北橡膠廠的6144硅橡膠,添加XC990次磷酸鋁為阻燃劑,按質量比4︰1的比例形成6144(混)硅橡膠。基于6144(混)硅橡膠原料配方及自身特性等原因,使用開煉機對其進行混煉時容易出現粘輥現象,無法用打三角包的方法進行混煉,因此在硫化加工之前對6144(混)硅橡膠進行兩次復煉,目的是使阻燃劑次磷酸鋁在6144硅橡膠中均勻分布。

1.2 模具設計

采用模壓硫化成型法制作橡膠密封件,將精煉好的膠料裝填于模具型腔之中,使用平板硫化機加壓、加熱,在一定的硫化時間內,膠料在模具型腔中硫化成型,將產品從模具中取出,冷卻、去除飛邊,得到橡膠件制品。

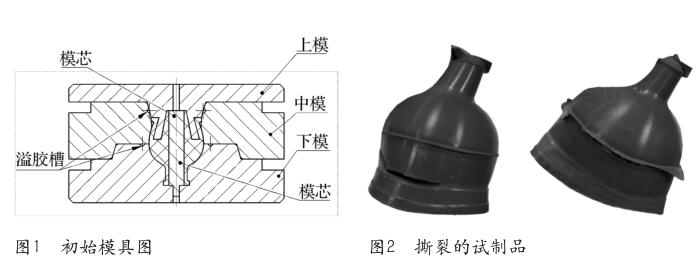

在確定了使用6144(混)硅橡膠原材料后,根據高壓帽外形及尺寸和所用6144(混)硅橡膠的硬度、收縮率等特性,設計了高壓帽型腔結構。因高壓帽結構不規則,為方便模具的加工制作,模具設計采取模芯分離分別定位的方式,將模具分為上模、中模、下模和模芯四個部分。在保證高壓帽尺寸的情況下,上下模各有一個排氣孔,中模、下模各設計一個直徑為2mm的溢膠槽,溢膠槽與型腔的距離為2mm,模具有啟模口、定位孔等。設計的模具如圖1所示。

1.3 硫化工藝

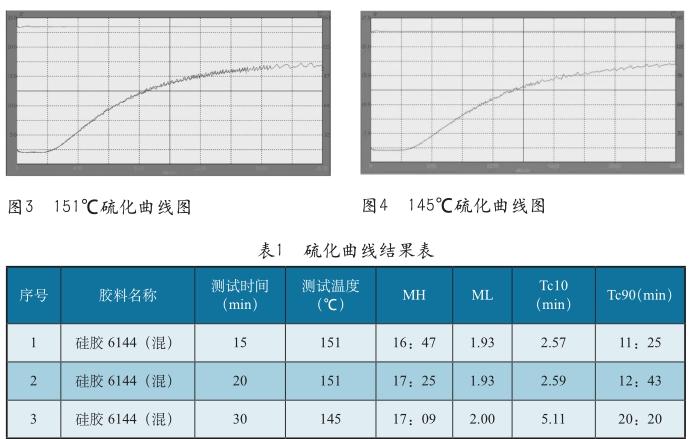

高壓帽壁厚為2mm,結構較為復雜,因6144(混)硅橡膠中的主要膠料為6144硅橡膠,根據橡膠廠提供的6144硅橡膠硫化曲線、硫化參數以及技術人員以往的工作經驗,溫度初設為151℃,硫化20min后,試制品出現熱撕裂現象。根據工作經驗,對工藝進行微調,調整溫度為145℃,硫化20min后,試制品撕裂現象減輕。

1.4 試制結果

從材料來看,為滿足高壓帽工作的使用要求,在6144硅橡膠中添加次磷酸鋁阻燃劑,導致6144(混)硅橡膠加工性能比6144硅橡膠稍差;從結構來看,高壓帽模具由4個部分構成,結構較為復雜。試制過程中,試制品多處發生撕裂,雖然經過多次的溫度調整,試制品撕裂狀況有所減輕,但在產品的多個分型面處仍有不同程度的撕裂情況(見圖2)。因此,需要綜合分析試制品的撕裂原因。

2 原因分析

橡膠的硫化過程是在一定溫度和壓力下橡膠大分子鏈發生化學變化形成交聯結構的過程,壓力、溫度、時間是硫化工藝的三要素,對產品質量有決定性影響。橡膠產品撕裂是由于材料中的裂紋或裂口受力時迅速擴張開裂而導致破壞的現象,一般沿著分子鏈數目最少即阻力最小的途徑發展,因此裂口多是選擇內部結構較弱的線路進行的,通過結構中的某些弱點間隙形成不規則的撕裂路線,從而促進了撕裂破壞。

從能影響產品質量的模具設計、模具加工、原料分析和硫化工藝等綜合因素對高壓帽試制品撕裂進行分析后得出,高壓帽試制品的撕裂與膠料、模具結構以及硫化制作工藝有關。

從試制品撕裂斷面來看,存在阻燃劑次磷酸鋁分布不均勻狀況,削弱了 6144硅橡膠大分子間的作用力,造成撕裂現象,因此6144(混)硅橡膠還須在精煉階段增加復煉次數。

試制品在材料厚積部位出現撕裂,說明在硫化過程中有氣體未排出,發生憋氣現象,導致分型面處缺膠,產品未成型,因此模具結構需要修改。

試制品出現熱撕裂現象,從硫化三要素分析,首先需要選擇合適的硫化溫度。從151℃時試制品的硫化曲線圖(見圖3和表1)看出,在151℃條件下硫化時,經過685s后硫化過程到達平坦期,硫化時間設定為15min是可行的。從145℃時試制品的硫化曲線圖(見圖4和表1)可以看出,溫度在145℃時,30min時間內并沒有出現硫化平坦期,這說明該溫度條件下加工的橡膠制品有可能出現硫化不完全現象。因此,確定硫化溫度為151℃。

從試制品剖面來看,斷面壓實緊致,未發現有疏松孔等壓制不實的情況,因此硫化壓力設定是合理的。

從硫化曲線可以看出,硫化時間的設定也是合理的。

因此,在制作過程中,應重點從膠料裝填方式、裝填次數、膠料裝填質量、卸模取件方式等方面完善硫化工藝。

3 改進措施

3.1 材料準備

為使阻燃劑次磷酸鋁在6144硅橡膠中分布均勻,在添加阻燃劑時,采取少量多次的方法,在復煉的過程中,隨著輥輪轉動,將次磷酸鋁緩慢均勻灑在6144硅橡膠中。由于6144硅橡膠粘輥現象嚴重,采用以刀劃割的方式代替打三角包的方法進行復煉,并控制開煉機的輥溫,前輥溫<55℃,后輥溫<45℃。通過多次試驗驗證,最終確定添加阻燃劑的頻率為5次。6144(混)硅橡膠混煉均勻后應先靜置24h后再使用,使用前仍需再次復煉。結果表明,3次精煉后,能確保次磷酸鋁在6144硅橡膠中分布均勻。

3.2 模具結構

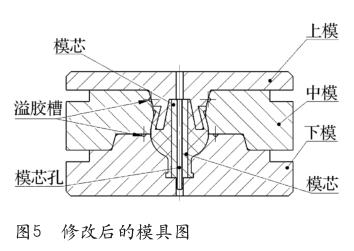

高壓帽結構復雜,6144(混)硅橡膠自身流動性差,加工性能不好,試制品在材料厚積部位易出現撕裂。為提高6144(混)硅橡膠在型腔中的流動性,在模芯部分增加一個直徑為2mm的排氣孔。將中模和下模溢膠槽的直徑由2mm增加到3mm,以增大溢膠槽面積。從試制品撕裂斷面來看,撕裂發生在分型面處,為保證產品能夠順利脫模,防止產品在脫模過程中受力不均勻而變形并從模具結構上保證型腔表面光滑,將分型面處的直角均改為圓角過渡,下模的凹槽采用曲面圓弧,模具結構如圖5所示。

3.3 硫化工藝

成熟的6144硅橡膠硫化模式是先將模具加熱后再裝膠料進行硫化,可使膠料流動得更充分,硫化效果更好。但添加阻燃劑次磷酸鋁后的6144(混)硅橡膠性能有所改變,硫化時易出現熱撕裂現象,為此采用正常溫度下的模具裝填后再硫化。結果表明,采用正常溫度的涼模具裝填硫化效果更好。膠料裝填次數多,排氣充分,不容易產生氣泡,但會增加制品過硫的風險,試驗表明一次性填滿高壓帽模具所得產品效果更佳。一般情況下,裝膠質量要多出制品質量的10%~15%,但高壓帽的填料應控制在10%之內才能使產品質量得到保障。試制結果表明,在151℃、工作壓力控制在10MPa、排氣3次以上時所得產品最佳。硫化制作完成后,模具取下放置3~5min后再啟模,啟模時應緩慢操作以剝離產品與模芯。

3.4 制作結果

經過對6144(混)硅橡膠的復煉和模具結構的改進以及裝模方式等的調整,在多次試驗的基礎上確定了合理的硫化工藝,生產出的產品如圖6所示,外觀合乎要求。

產品尺寸檢驗合格后,委托國家橡膠密封制品質量監督檢驗中心對產品進行性能檢驗。阻燃等級按國家標準GB/ T 10707-2008檢驗,達到最高等級FV-0級;擊穿電壓強度按國家標準GB/T 1695-2005檢驗,達到24kV/mm,滿足不低于21kV/mm的安全使用技術指標要求;其他各項物理性能均符合國軍標GJB 227A-1996《一般用途硅橡膠膠料規范》的要求。裝備使用兩年來安全可靠,得到了用戶的認可。

4 結束語

采用模壓硫化成型法制作橡膠密封件,模具設計和硫化工藝是產品制作成功的兩個重要方面。對于模具結構設計,分型面應盡量避開銳角,盡可能采取光滑圓角過渡。對于橡膠硫化工藝的制定,應依據膠料生產廠家提供的硫化曲線,還需考慮產品厚度、膠料性能以及采取的硫化溫度和壓力等因素對產品的影響,硫化工藝的最終確定需結合制品本身的特點、膠料種類及制品試制結果進行綜合考慮。

參考文獻

[1]吳石山,竇強,劉剛,等. 橡膠高壓帽和橡膠楔子膠料的研究[J]. 橡膠工業,1997(12): 233-236.

[2]蔡文源,劉靜嫻. 高分子材料阻燃技術手冊[M]. 北京: 化學工業出版社,1993.

[3]王貴恒. 高分子材料成型加工原理[M]. 北京: 化學工業出版社,1991.

[4]彭建聲. 模具工程師技術手冊[M]. 北京: 機械工業出版社,2013.

[5]羅啟全. 模具制造[M]. 北京:機械工業出版社,2013.

作者簡介

劉永勝,高級工程師,主要從事機械修理技術研究工作。

劉情情,工程師,主要從事橡膠技術研究工作。

折雷,工程師,主要從事裝備維修與保障技術研究。

王瑋,工程師,主要從事橡膠硫化工作。