某型橡膠軟管開裂原因分析

趙建勇 鄭占強

摘要:某型橡膠軟管裝機使用半年后外表面出現裂紋,外觀檢查,對橡膠軟管外膠層兩種不同形貌的老化裂紋斷口進行宏觀觀察,采用視頻顯微鏡及掃描電子顯微鏡對外觀損傷特征進行檢查,并對“星狀”裂紋斷口表面的顆粒物進行能譜分析,確定了兩種不同形貌的老化裂紋開裂性質,分析軟管外膠層開裂原因,并從延長橡膠軟管使用壽命角度出發提出了在設計和使用階段的意見和建議。

關鍵詞:軟管;開裂;老化

Keywords:hose;cracking;aging

0 引言

某型橡膠軟管于2016年3月生產,同年裝機,使用半年后發現其外膠層表面存在大量的老化裂紋,外觀無明顯的機械損傷和高溫老化現象,無漏油現象發生。該橡膠軟管安裝在起落架附近,外膠層為丁腈橡膠,軟管內部工作介質為15#航空液壓油,工作壓力15MPa,分解后返廠經歷4倍工作壓力爆破試驗,并未發現膠管有漏油現象。

航空非金屬類產品所用材料如橡膠、塑料和復合材料以及部件連接中用的膠粘劑都是高分子材料。高分子材料具有突出的粘彈性,而粘彈性材料對應力的響應不是瞬間的,而是應變落后于應力,因此高分子材料具有較強的應變速率相關性[1-3]。另一方面,應變速率的大小又直接影響到高分子材料的斷裂特征[4-5],因此,要分析膠管裂紋的形成機理,必須同時考慮應變速率的影響。本文借助視頻顯微鏡、電子顯微鏡、能譜儀等檢測儀器,結合橡膠軟管特性和工作環境,確定了老化裂紋性質,并分析了老化裂紋形成的原因。

1 試驗過程與結果

1.1 外觀檢查

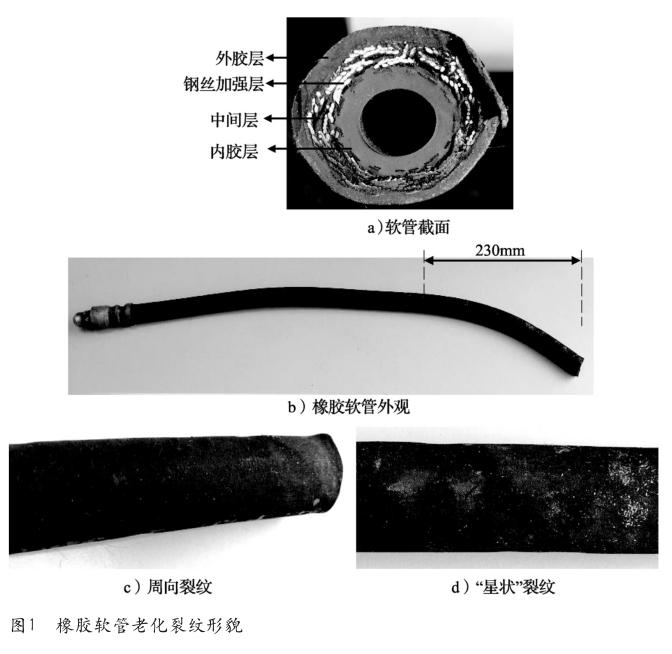

橡膠軟管由外膠層、鋼絲加強層、中間層和內膠層四部分組成(見圖1a。在軟管外膠層的彎曲位置處,其外向表面可見大量方向一致的周向老化裂紋(見圖1b~c),其他位置未見明顯的周向老化裂紋,僅局部存在少量的“星狀”裂紋(見圖1d)。

1.2 斷口觀察

隨機打開一處周向裂紋,采用視頻顯微鏡進行觀察,其斷口宏觀形貌特征如圖2a所示。采用掃描電子顯微鏡在低倍下進行觀察,裂紋源區位于膠層外表面(見圖2b),由外向內擴展,雙點源;采用掃描電子顯微鏡在高倍下進行觀察,源區附近可見明顯的擴展棱線特征,未見機械損傷、高溫熔融、夾雜、大塊顆粒物結晶析出等形貌特征(見圖2c~d)。源區左右兩側的斷口形貌如圖3、圖4所示,裂紋同樣由外向內擴展,斷口表面未見高溫熔融特征。

人為打開一處“星狀”裂紋,可以觀察到裂紋并未完全裂透,下側斷口靠近內側沒有出現裂紋(見圖5)。采用掃描電子顯微鏡對“星狀”裂紋的主裂紋斷口進行觀察,源區位于外表面,線源,裂紋由外向內擴展,斷口表面存在大量的顆粒狀物質,如圖6、圖7所示。

1.3 能譜分析

對“星狀”裂紋斷口表面的顆粒物進行能譜分析,分析位置見圖8,分析結果見表1,其主要元素為C、O、Ca、Si和Zn,為丁腈橡膠的配合劑元素。

2 分析與討論

橡膠軟管在外膠層的彎曲位置處出現大量方向一致的周向裂紋,打開其中任意一處裂紋,對其進行斷口微觀觀察,結果顯示裂紋起源于外表面,點源,由外向內擴展;源區未見機械劃傷、高溫熔融以及大量顆粒物析出等特征。周向裂紋集中在軟管的彎曲位置,這是由于軟管在機械力作用下產生了彎曲,導致應力分布不均勻,使彎曲部位產生應力集中,結果造成彎曲部位的分子鏈被扯斷。該軟管安裝于起落架部位,隨起落架收放會產生周期性變形,由于應變對應力有滯后效應,在分子鏈中總是保持一定的應力梯度,從而使分子鏈更容易發生斷裂。另外,軟管外膠層為丁腈橡膠,長時間暴露在空氣中,其分子結構中存在丁二烯鏈段的不飽和鍵容易受到環境因素影響(如紫外線、氧、臭氧、水分等)而發生化學反應,使橡膠分子進一步結構化,交聯度過大,外膠層發硬產生龜裂。結合軟管彎曲處的受力與裂紋擴展方向以及裂紋斷口表面形貌,可以推斷應力集中對周向裂紋的產生起主導作用,該處的周向裂紋為應力老化裂紋。

橡膠軟管在其他位置未見明顯的周向裂紋,僅局部存在少量的“星狀”裂紋。打開其中任意一處“星狀”裂紋的主裂紋,對其進行斷口觀察,裂紋起源于外表面,線源,由外向內擴展;斷口表面可見大量的顆粒狀物質,且源區為顆粒物集中位置,對顆粒物進行能譜分析,主要元素為C、O、Ca、Si和Zn,應為橡膠添加物的成分元素。“星狀”裂紋的表面同樣未見高溫熔融特征,且其裂紋方向為雜亂無序狀,可以確定“星狀”裂紋產生的原因為丁腈橡膠分子中的不飽和鍵和游離基受環境因素影響發生化學反應,引起分子鏈斷裂,該處的“星狀”裂紋為自然老化裂紋。

橡膠軟管在機上工作時無漏油現象,分解后在軟管綜合試驗臺上按4倍工作壓力進行爆破試驗也沒有出現漏油現象,可以確定軟管內膠層、中間層和鋼絲加強層均沒有受到損傷,進一步說明該軟管受工作環境因素影響后僅是外膠層出現了老化裂紋現象。

3 結論及建議

1)橡膠軟管開裂起源于外表面,周向裂紋為點源,“星狀”裂紋為線源;橡膠軟管外膠層的周向裂紋性質為應力老化裂紋,起源于外表面;其他位置處的“星狀”裂紋性質為自然老化裂紋,亦起源于外表面。

2)針對橡膠軟管受機械力作用出現應力老化問題,建議在設計階段合理選擇軟管長度,留有一定的長度余量,保持一定的自由度;合理選擇軟管接頭,避免使軟管產生額外的負載;在軟管裝配時不應使軟管扭曲,安裝面與運動面應處于同一平面,其彎曲半徑必須大于軟管最小彎曲半徑,同時減少軟管彎曲次數,降低人為因素對應力老化的影響。

3)由于軟管外膠層為丁腈橡膠,其耐候性較差,直接暴露在空氣中容易出現老化現象,建議在設計階段合理選擇軟管外膠層材料。另外,可對軟管的外部包覆一層防護性材料,以降低外部環境因素的影響,延長軟管的使用壽命。

參考文獻

[1]許鳳和,邸祥發,等. 航空非金屬件失效分析[M].北京:科學出版社, 1993. 12-13.

[2]萬欽志,李慧敏,歐陽小東. 加載速率對PC/ABS拉伸性能的影響[J].高分子材料科學與工程. 2006,22(1):131-134.

[3]陶華. 天然橡膠撕裂能和疲勞裂紋擴展速率研究[J].西北工業大學學報.1998,16(1):131-134.

[4]倪玉山,徐軍,張華兵. 輪胎中橡膠材料斷口形貌及破壞機理分析[J].高分子材料科學與工程. 2004,20(6):184-186.

[5] O H Yeoh. Relation between crack surface displacments and strain energy release rate in thin rubber sheets [J]. Mechanics of Materials.2002,34:459-474.

作者簡介

趙建勇,工程師,主要從事航空產品的制造與修理、材料理化性能測試等。