自控?zé)岜眉t棗產(chǎn)品干制工藝

陳 雪 楊 震 曹希凡

(陜西省農(nóng)業(yè)機械研究所,陜西 咸陽 712000)

0 前言

紅棗營養(yǎng)豐富,富含蛋白質(zhì)、脂肪、糖類、維生素、礦物質(zhì)及環(huán)磷酸腺苷等生理活性物質(zhì),具有多種保健功能[1]。紅棗維生素含量極高,被稱為“天然維生素丸”,其藥食同源,既是重要滋補食品又是藥用食品,還大量用于食品工業(yè)作為重要原料之一,其用途十分廣泛。我國是紅棗原產(chǎn)國和主產(chǎn)國,產(chǎn)量占全球的98%[2]。紅棗一般多生長于海拔1700m以下的山丘區(qū)或平原,屬于溫帶作物,其對生長環(huán)境適應(yīng)性強。喜光、好干燥、即耐熱又耐旱澇,可造貧瘠和鹽堿地區(qū)生長,備稱為“鐵桿莊稼”,棗樹可作為節(jié)水型林果業(yè)發(fā)展的優(yōu)選良種。紅棗品類很多,據(jù)統(tǒng)計當(dāng)前約有706個品種。按照成熟以后果實的大小可分為大紅棗和小紅棗。

紅棗加工首先進行分級分等,通過分篩后特級棗價格一般會有十幾倍的漲幅,清洗、晾曬、包裝后售出,占紅棗總產(chǎn)量15%左右。其次是進行簡單初加工,將紅棗棗核取出,切片,或填充上各種干果,價格又可翻好幾番。具體產(chǎn)品有棗片、空心脆棗、杏仁棗、核桃棗等。更深層次的加工包括、棗粉以及紅棗提取物加工等,進一步提高產(chǎn)品附加值。紅棗片是近年來開發(fā)的比較暢銷的紅棗加工產(chǎn)品,最大限度地保留了紅棗自身的營養(yǎng)成分且方便食用,受到消費者的青睞。其原料是鮮棗或半干棗,經(jīng)去核、切片、干制,成品為棗圈干。在干制過程中紅棗的營養(yǎng)成分流失少,還可保證原有的棗形和色澤。

1 紅棗干制基本方法

紅棗干制就是鮮棗內(nèi)水份通過各種途徑蒸發(fā)的一個過程。大部分條件適宜地區(qū)采用自然晾干方式,將紅棗平鋪地面,也可預(yù)先鋪設(shè)秸稈墊層將鮮棗平鋪在墊層上進行暴曬,一般間隔1~2h進行1次翻動,使得紅棗可以均勻干制。一般情況下曬干20d基本可以裝袋貯藏,但期間受天氣影響較大,尤其是遇到連續(xù)陰雨天趕早不及時會形成成大量爛棗。條件適宜地區(qū)可建立通風(fēng)、陰涼干燥的房舍,將收獲的鮮棗進行通風(fēng)陰干,但由于場地限制,不適合進行大批量集中干制。目前多數(shù)企業(yè)將收獲后的鮮棗通過不同的干制技術(shù)進行烘干、包裝、加工分級后銷售[3]。烘干過程可分批次進行,效率高并且受外界條件影響小。隨著我省林果產(chǎn)業(yè)的逐年發(fā)展,適合我省區(qū)域性生長的棗樹種植面積不斷擴大,紅棗產(chǎn)量也隨之上漲,工廠化紅棗烘干設(shè)備和烘干工藝需求也會進一步增大。為提升我省干制紅棗的競爭力,烘干設(shè)備集約化、規(guī)模化、高效化、智能化勢在必行。

2 烘干工藝

針對紅棗原棗、去過核的空心棗、棗片3種棗產(chǎn)品,進行自控?zé)岜煤娓蓹C的烘干工藝研究。首先設(shè)定初步烘干工藝進行烘干試驗,然后再根據(jù)烘干效果進行調(diào)整,最后通過烘干效果對比,優(yōu)選出最佳烘干工藝,烘干采用四段烘干法。

2.1 自控?zé)岜眉t棗烘干房結(jié)構(gòu)

自控?zé)岜煤娓蓹C的熱泵主機與烘干室采用一體化設(shè)計,烘干房內(nèi)部預(yù)設(shè)風(fēng)循環(huán)系統(tǒng),經(jīng)熱泵加熱后的干燥熱風(fēng)經(jīng)風(fēng)循環(huán)系統(tǒng)和導(dǎo)風(fēng)板后在烘干房內(nèi)成均勻平流,可控溫度范圍在0~60℃,形成均勻平流可避免烘干時由于局部溫度過高對干制后棗品品質(zhì)造成影響。烘干房外墻采用10cm板,內(nèi)部風(fēng)道隔板和隔墻采用普通鍍鋅薄鐵皮和方鋼龍骨,烘干房門使用雙扇耐火玻璃棉夾心彩鋼密封門。物料架采用盤架,由不銹鋼方鋼焊接而成,采用食品用PE盤作為承載盤(見圖1-自控?zé)岜眉t棗烘干房結(jié)構(gòu)圖)。

1.循環(huán)風(fēng)機;2.物料門;3.物料架;4.濕空氣;5.冷凝除濕器;6.干燥空氣;7.熱泵內(nèi)機;8.熱泵外機。

2.2 紅棗烘干試驗

原棗烘干試驗前,選擇單一品種對其進行產(chǎn)品初步分級,篩選出大小相當(dāng),成熟度一致的無破損紅棗并去除棗葉、砂土等。

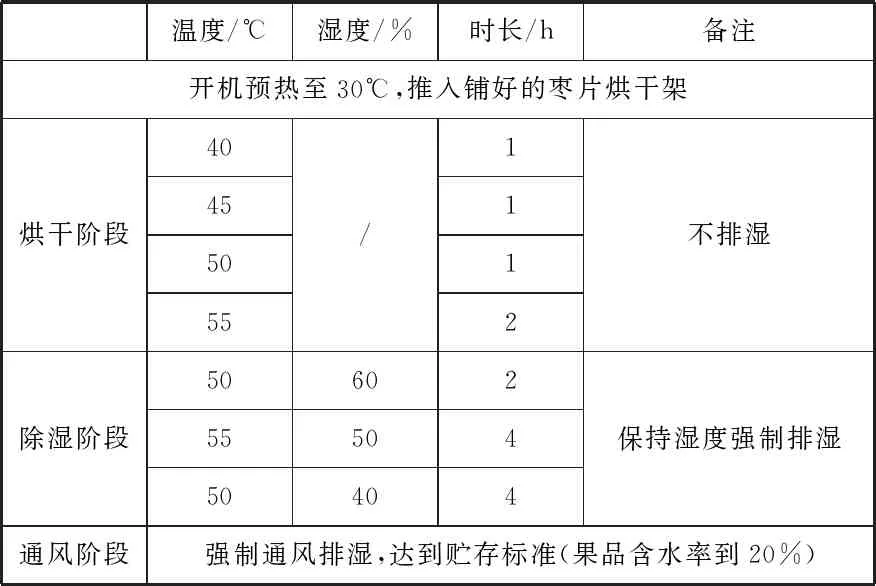

將紅棗平鋪在物料盤上,單盤平鋪不超過2層,以防攤鋪過厚,通風(fēng)不暢造成烘干不均勻,但品種外形小的棗可根據(jù)情況適當(dāng)多裝。將物料盤推入熱泵烘干房內(nèi),按照表1-原棗熱泵烘干工藝參數(shù)表輸入工藝參數(shù),開始烘干。

表1 原棗熱泵烘干工藝參數(shù)

2.3 空心棗烘干試驗

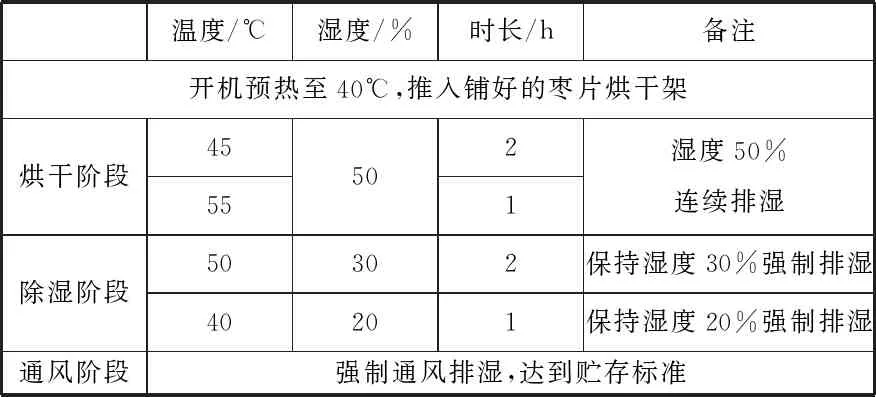

空心棗烘干實驗前選擇單一品種紅棗,對其進行產(chǎn)品分級,篩選出大小、成熟度一致的無破損紅棗用自動紅棗去核機去核,加工成空心棗,測量并記錄初始含水量,將空心棗平鋪于物料盤上,原則上單盤平鋪不超過2層,但品種較小的空心棗可適當(dāng)多裝。將物料盤推入熱泵烘干房內(nèi),按照表2-空心棗熱泵烘干工藝參數(shù)表輸入工藝參數(shù),開始烘干。

2.4 棗片烘干工藝

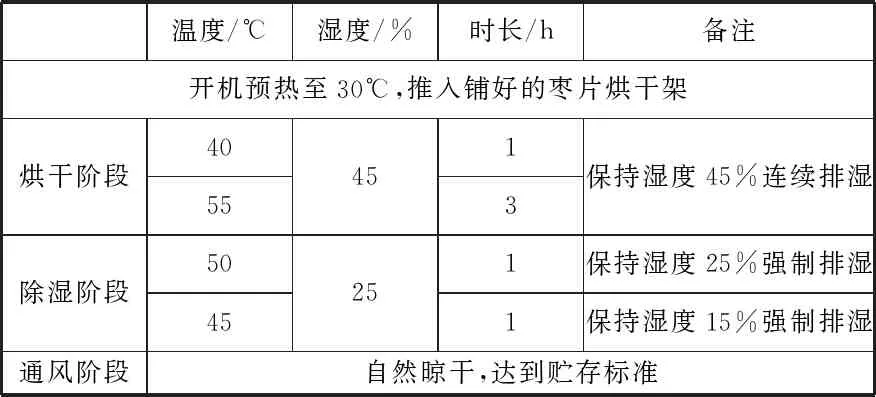

棗片烘干實驗前選擇單一品種紅棗,對其進行產(chǎn)品分級,篩選出大小、成熟度一致的無破損紅棗并加工成空心棗后再用切片機將空心棗切成厚度4~5mm的棗圈,將棗圈平鋪于物料盤上,棗片濕度過大情況下盡量單層平鋪。將物料盤推入熱泵烘干房內(nèi),按照表3-棗片熱泵烘干工藝參數(shù)表輸入工藝參數(shù),開始烘干。

表2 空心棗熱泵烘干工藝參數(shù)

表3 棗片熱泵烘干工藝參數(shù)

3 總結(jié)

傳統(tǒng)的紅棗制干,采用自然晾曬的方法,但這種加工方式存在制干時間較長、受微生物污染機會較多和制干過程中呼吸作用較強而導(dǎo)致呼吸損耗較高,特別是在陰雨天氣會使紅棗霉?fàn)€而損失嚴重[4]。傳統(tǒng)干制勞動強度大,正逐步被人工烘干替代。本文基于一種自控?zé)岜眉t棗烘干房針對我省紅棗棗品干制工藝進行初步研究。通過該設(shè)備的使用和配套的干制工藝技術(shù),使紅棗干制周期從傳統(tǒng)的自然晾曬所需20d以上縮短至4~5d,成品紅棗及棗制品水分控制在25%以下,烘干紅棗色澤鮮亮其口感與傳統(tǒng)自然晾曬后紅棗干制品品質(zhì)相當(dāng),而整個生產(chǎn)過程中衛(wèi)生條件與生產(chǎn)效率遠高于傳統(tǒng)工藝,為紅棗的工廠化生產(chǎn)奠定了基礎(chǔ)。

隨著紅棗干制設(shè)備的改進和食品衛(wèi)生要求的提高,先進的綠色節(jié)能生產(chǎn)技術(shù)將是未來紅棗產(chǎn)業(yè)發(fā)展的必由之路。智能化自控?zé)岜眉t棗烘干房及紅棗干制工藝研究適應(yīng)了我省紅棗產(chǎn)業(yè)發(fā)展趨勢,干制過程受自然環(huán)境因素影響小,最大限度的減少了自然晾曬帶來的污染、損失和品質(zhì)下降,整個過程無塵無菌,保障了食品安全,紅棗產(chǎn)品可提前上市。采用先進的空氣能熱泵干燥技術(shù),生產(chǎn)受天氣因素影響小,整個烘干系統(tǒng)處于密閉狀態(tài),環(huán)境衛(wèi)生、節(jié)能環(huán)保,熱泵自動控制系統(tǒng)設(shè)計,智能化、精細化的控制工藝,提高干制棗品品質(zhì),減輕人工勞動強度,達到生產(chǎn)過程無人值守,提高了生產(chǎn)效率。