鋼煙囪模塊化施工要點分析

王 璐

(中石化第十建設有限公司,山東青島 266555)

1 鋼煙囪概述

隨著石油化工生產技術的發展,鋼煙囪已經逐漸地替代了混凝土煙囪,鋼煙囪的制作效率高,能夠進行模塊化吊裝安裝,提高施工效率。通常,鋼煙囪根據外形差異進行分類,包括上下段為圓筒、中間段為過渡錐體的鋼煙囪,還有連續椎體形的鋼煙囪,后者在石油化工企業中的應用較為普遍,并且其施工難度也較大。

2 工程概況

本次研究的鋼煙囪模塊化施工工法以常減壓蒸餾裝置爐區余熱回收80m 鋼制煙為例。鋼煙囪整體高度80m,底部直徑6.56m,頂部直徑3.2m,工程采用的鋼煙囪結構為連續椎體結構,包括四段(δ=20mm、δ=18mm、δ=16mm、δ=12mm),高度規格為20m/段。

3 鋼煙囪模塊化施工要點分析

3.1 工藝方案

模塊化安裝施工的工藝流程如圖1所示。

圖1 石油化工鋼煙囪模塊化預制、安裝施工程序

3.2 施工要點

3.2.1 施工準備

制作鋼煙囪的材料需要具備合格證明,同時達到鋼煙囪施工設計的標準。在檢驗鋼煙囪質量的過程中,確保鋼材表面或斷面不存在氣泡、結疤、裂紋等嚴重缺陷,表面缺陷深度要控制在鋼板厚度負偏差的一半。正式安裝前,依據設計要求按照牌號對鋼煙囪進行批次編號,各批次不可大于50t;相關的鋼煙囪成品配備專門人員進行妥善保存,并實施有效的防曬、防水、防腐蝕等措施。

對鋼煙囪施工現場的場地進行平整處理,與此同時設置合理的臨時排水系統,并合理規劃鋼煙囪施工現場的臨時道路、機械設備放置區域、筒體鋼板放置區域。合理配置鋼煙囪施工現場的臨時用電、臨時用水、臨時照明、消防設施,使其具備良好的使用條件。鋼煙囪擺放區域應結合附屬勞動保護梯子平臺的安裝位置,進行作業坑開挖,擺放區域的鋼煙囪上、下段的道木垛由16根道木形成井字形,至少設置6組道木垛。

預留出所有影響模塊化施工的基礎,模塊化施工結束后再進行施工。

采用CAD 技術,依據施工藍圖繪制連續椎體鋼煙囪施工扇形圖。在具體放樣過程中,要綜合考量長、寬方向的各切割面,預留出一定的切削余量,通常預留20mm;相鄰縱焊縫間距應不超過板長的1/3,進行有效放樣后繪制施工排版圖。

3.2.2 鋼煙囪制作

就鋼板下料來說,在切割筒體鋼板寬度、加工坡口時,應當選擇半自動切割機予以制作;在切割筒體鋼板長度、加工坡口時應當選擇氧-乙炔焰予以制作。設計鋼煙囪壁板對接縫的坡口為鈍邊V 型坡口樣式。

在卷制鋼煙囪筒體鋼板的過程中,需要采用引導板或將板兩側壓弧邊,借助校圓樣板進行找圓,選擇的校圓樣板的弧長應當是檢查截面周長的1/6~1/4,并大于1 500mm;實際實施筒體鋼板卷制的過程中,要避免鋼板材料表面受到損害,發現有嚴重缺陷的鋼板,要及時修磨缺陷位置,并保證修整后的鋼板厚度與設計規范一致;筒體鋼板卷制圓度偏差應當小于直徑的0.5%,并且小于10mm,相應的周長偏差應當小于周長的0.25%,而且小于12mm,如果在檢查圓度指標的過程中發現不合格現象,需要利用卷板機實施二次卷制。

搭建組對平臺,在平臺上進行正圓錐臺組對,先進行錐臺下端面的放樣,依據放樣對卡具進行焊接;筒體鋼板組對成圓圈,對于對口間隙、錯邊量的調整,采用縱縫調整卡具,然后實施縱縫點焊處理;在實施焊接中,要設置四塊旋長800mm 的防變形板在縱縫位置;針對壁厚不一致的筒節進行組對的過程中,要保證外壁齊平,筒壁較厚的筒節的端部坡口的長度要確保≥8mm。組對完成并達到設計要求后,解除固定卡具,對臨時焊接點進行磨光處理。

3.2.3 鋼煙囪運輸

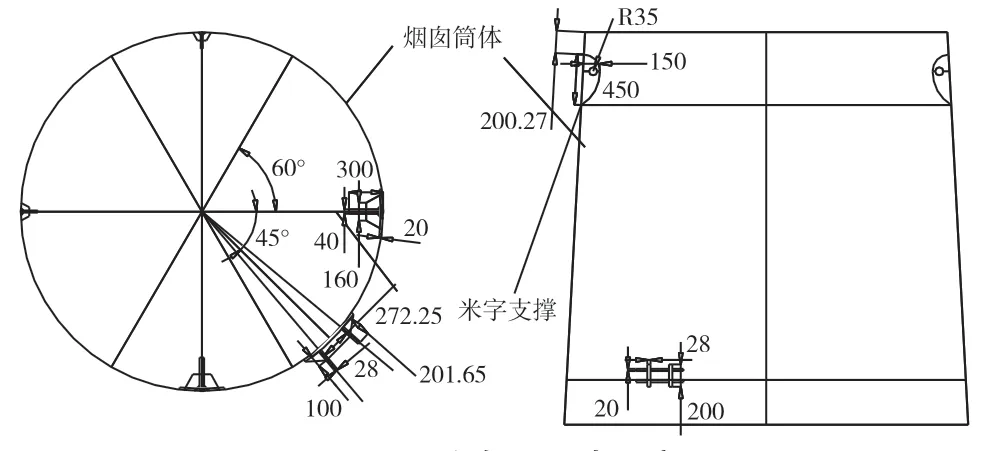

將4 個板式吊耳分別安設在每錐段上部的0°、90°、180°、270°位置,如圖2所示。吊耳盡可能設計在有內部支撐圈的位置,同時在吊耳墊板下配置DL75×6的米字支撐。為了確保運輸安全,需要嚴格管控吊耳的焊接質量,吊耳與筒體焊接位置應當進行雙側坡口全熔透焊,角焊縫高度應當大于吊耳的板厚。針對吊耳墊板的焊接,要關注到經透氣孔進行預留,并且角焊縫高度不能小于墊板厚度。每錐段上端的鋼絲繩由于翻轉會碰撞錐段筒體,對此需要進行有效的防護保護,避免筒體受損。

圖2 吊耳分布、形式示意圖

錐段分段筒體的體積大,為了避免運輸中由于失穩造成筒體傾斜,應當在拖車安置兩個臨時固定胎具。

鋼煙囪從預制場達到施工現場會經過臨時道路,要進行實地考察,消除對運輸效率造成影響的因素;運輸時,為了鎖緊錐段,選擇φ16mm 的鋼絲繩配合5t 手拉葫蘆確保錐段運輸平穩;鋼煙囪錐段到達現場后進行卸車時,需要檢查好搭建的臨時組對平臺的承載強度和水平平穩度,確認達到要求后再進行卸載,在臨時平臺上放置錐段需要配備防滾動措施。

3.2.4 錐段現場組對和勞動保護墊板焊接

現場組對錐段的過程中選用臥式組對方式,錐段內部調整采用支撐桿和千斤頂進行,錐臺外部采用卡具予以調整和固定。錐臺組對實施環縫點焊后,需要有效測量筒體的垂直度,達到驗收標準后才能予以全面焊接;外部焊接結束后,對筒體垂直度進行再次檢驗,如果發現偏差問題,需要在筒體內部焊接過程中對焊接能量導致的變形問題進行有效控制,從而使筒體垂直度達到設計要求。依據勞動保護及鋼煙囪安裝圖紙,對展開后的墊板方位圖和筒體接管開孔方位圖進行繪制;依據以上圖紙實施鋼煙囪筒體測量放線。墊板覆蓋筒體焊縫的情況下,焊縫兩側20mm 區域內不進行焊接;在下方預留墊板透氣孔,防止出現積水腐蝕的現象。

3.2.5 鋼煙囪的襯里和翻轉

(1)保溫釘焊接。設計保溫釘的間距為200mm×200mm,并對保溫釘進行牢固的焊接。保溫釘與筒壁焊縫的距離要超過50mm,相鄰的兩行錨固件的軸線間距的偏差控制在±5mm。采用的保溫釘伸縮帽要根據設計要求選用。

(2)煙囪內壁除銹。結束保溫釘焊接,在襯里前應當有效清理內壁的繡漬、油污和附著的雜物等。除銹質量需達到St2級要求,除銹后的金屬表層要避免潮濕、淋雨,且及時進行襯里。

(3)澆注料施工。襯里施工時采用道木支撐鋼煙囪,每次澆筑襯里圓周的1/3,襯里共3次,每次的澆筑強度達到要求后將鋼煙囪筒體進行翻轉。襯里實施中通常使用手工搗制、木抹拍實的方法。

養護:針對襯里的養護,使用霧濕法,相應的時間要超過72h,養護質量符合要求后再進行移動和安裝。

(4)鋼煙囪襯里翻轉。本工程中鋼煙囪襯里翻轉的工藝流程如下:鋪墊枕木→捆綁兜底→兩機抬吊離開枕木→翻轉吊車原地空中翻轉→翻轉至要求的角度→雙機抬吊送回原位。其運用的是雙機抬吊、捆綁兜底、單機原地翻轉的工藝方法。

3.2.6 勞動保護安裝

提前制備勞動保護結構的平臺支架、直梯,建立可靠的勞動保護結構,利用滾板機對內外圈梁及欄桿管進行弧度壓制,完成后采用弧度樣板尺檢驗質量。欄桿立柱要垂直于平臺板,欄桿扶手需要進行磨光處理,平臺花紋板需要進行排水孔鉆孔;依據主吊耳的位置提前預留鋼煙囪頂操作平臺,如果平臺支撐立柱處于主吊耳正上端位置,可合理地調整平臺支撐立柱,從而規避吊索掃過,在對預留勞動保護平臺進行吊裝的過程中,需要采用鋼絲將其牢固地固定到周圍的操作平臺上。

3.2.7 分段吊裝及高空組對

(1)分段吊裝。正式吊裝前,對撓度值進行校核,確保其達到施工要求,降低撓度值時,可以對外伸長度和跨距進行調整,以縮減彎矩值從而降低撓度值,通常選擇增加吊點(主吊點或抬尾吊點)的方法。鋼煙囪在吊裝過程中由于體積大、筒壁薄,需要對主吊耳位置設備壁板局部應力值進行效驗,確保其最大值處于合理范圍內,如果發現不合格,需要降低局部應力,通常使用增加主吊點和增大吊耳管及補強圈規格的方法。

(2)高空組對。下錐段距離上端的20cm 位置要采取變形防護措施,上錐段距離下端的20cm 位置也要采取變形防護措施。下段吊裝前,在高空組對位置搭設腳手架,確保腳手架安全牢固,組對采用的卡具需要提前與下錐段上端面部位進行有效焊接,為高空組對焊接創造良好條件。

4 結束語

本次進行的大型鋼煙囪制作、安裝技術實踐證明,鋼煙囪模塊化施工效率高、安全、進度和質量保障可靠,有利于提高安裝質量,降低安裝成本。