柴油機汽缸蓋無冷鐵鑄造工藝研究

周文虎

(廣西嘉德機械股份有限公司,廣西 玉林 537000)

1柴油機概述

柴油發動機是以柴油為燃料的發動機。內燃機是自燃式發動機的一部分,通常被稱為是內燃機主要發明者的代表,內燃機工作時,內燃機汽缸內的空氣溫度被活塞運動壓得很高,達到500~700 ℃的高溫,然后燃油以霧狀噴射到高溫空氣中,與高溫空氣形成可燃混合物,可燃混合物自動展開。燃燒時所釋放的能量作用于活塞頂部,活塞受壓,通過連桿和曲軸轉換成旋轉機械功。

2試驗方法

2.1無冷鐵鑄造工藝澆注系統研究

采用樹脂砂鑄鐵汽缸蓋的無冷鐵鑄造工藝,通過研究鑄造合金的凝固特性和汽缸蓋的結構特點,保證了汽缸蓋的致密性,防止了縮孔、氣孔等鑄造缺陷的產生,采用從汽缸蓋頂部澆注金屬液的方法,保證了型腔的均勻、穩定、無沖擊、連續充填。采用半定量鑄造方法。提出了一種新的低碳合金,該合金充分孕育,采用內外冷冰結合的方法,解決了柴油機缸蓋長期漏水的問題,該合金同樣適用于柴油機缸蓋的鑄造。本文采用頂注的方法對汽缸蓋上的鐵水進行澆注。內燃機汽缸蓋采用熱態澆口設計,不采用鑄態冷卻,成品率低。無冷鐵鑄造工藝簡單,制造成本低,產量高,提高了鑄件表面質量。

從某柴油機缸體澆注系統的流場分析中可以看出,以澆注系統為尖端時,鐵水流量具有較長的穩定期,但穩定期后充填量變化不大,且后期充填穩定時間較長。這樣,在鑄造過程中,只要內澆口的位置合理,鐵水不會分布到型芯上,并且可以直接滲入型芯的底部,鐵水流動就會穩定。

直澆道、橫澆道的施工和澆注時間的計算,不僅有利于氣體和熔渣的順利排出,而且不會形成芯部,澆注噴嘴和接頭可以起到泡沫渣作用。上半封閉裂解體系有利于氣體和熔渣在鑄造液中的流動。另一個熱點模塊由鑄件頂面計算,整個熱點模塊由缸蓋頂面計算。內澆口位于頂部小熱區。內澆口的設置應保證鐵水不會損壞型芯,并能平穩地充填。

2.2無冷鐵鑄造冒口設計研究

頂注雨林半封閉式澆注系統設計完畢后,首先計算鑄件主體部分的非冷鑄主要熱節,鑄造頂面兩大熱節部位設有保溫冒口,實現了凝固過程的回縮與排氣,形成了自下而上的溫度梯度,使金屬液最終凝固在冒口處。

首先確定冒口和內澆道的位置,計算熱節圓直徑D,并在鑄件頂部的兩大熱節處設置隔熱層(小熱節作為內澆口)。在上爆面,有2個尺寸(D+30)mm的保溫冒口。保溫層是25 mm厚,支架是Φ(D-10)mm大小。

3結果與分析

以實施案例為例,對研究結果進行了分析。

某柴油機汽缸蓋由HT300鑄鐵件組成,每一汽缸蓋2件,上部頂注耐火材料管,2個隔熱接收器,使機芯向外通風,改善汽缸蓋部件的溫度分布,減少縮徑誤差,采用上部澆鑄系統,從汽缸蓋頂部至頂上裝8處內澆口。通過對缸蓋合金材料凝固特性的分析,結合缸蓋本身的結構,將2個Φ(D+30)冒口(80 mm)和(D-10)冒口(40 mm)置于澆注平面的厚部(熱點圓直徑D=50 mm)上(D+30 mm),既能起到送料作用,又能使型腔內的氣體順利排出,還能起到收渣的作用。與此同時,在頂面放上5根Φ15 mm的出氣棒,以排除型腔氣體。

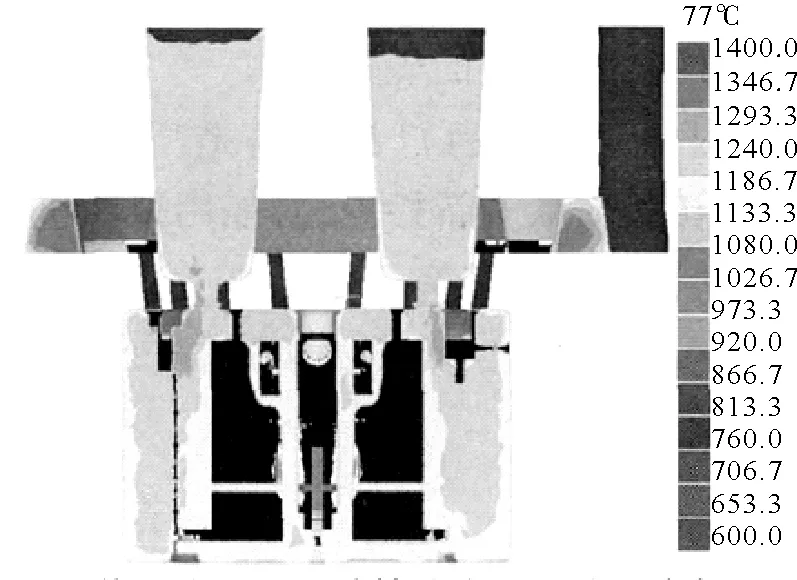

通過對圖1中柴油機缸蓋鑄件系統溫度場的分析,發現采用上部鑄件系統,鑄件過程溫度迅速降低,約900 ℃;隨著溫度的降低,液相收縮率降低,當鑄件成功充型后,縮孔和縮松的形成將變得更加不利。噴射裝置的安裝有利于改善缸蓋內部分布,減少縮孔和氣孔缺陷的形成,同時,從鑄件冒口的溫度分布看,鑄件冒口表面的鐵水溫度高于鑄件內部溫度,可提高鑄件的補縮效果。

圖1某型柴油機缸蓋鑄造澆冒系統溫度場分析

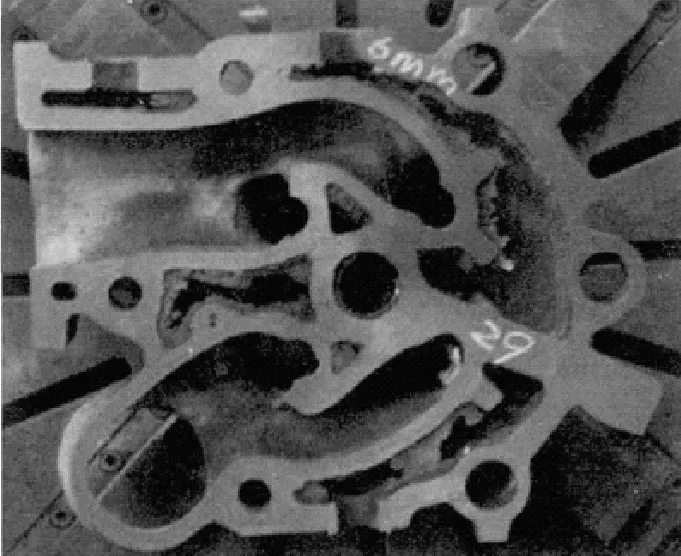

分析結果:柴油機缸蓋的鑄造方式采用了上述無冷鐵注雨淋式澆注工藝,其鑄造系統模型見圖2。用此方法生產的鑄件,在氣道、水箱、油流和高壓油管上進行了0.8 MPa的水壓試驗,在燃燒面上進行了20 MPa無泄漏試驗,無一次加壓泄漏發生。缸蓋燃燒面與氣門座的硬度、色澤、孔徑均符合要求。本文對柴油機缸蓋的鑄造方法進行了解剖學測試,穿透測試照片如圖2所示。對鑄造工藝進行了實際檢驗。

該型柴油機缸蓋鑄造設計為上述無冷鐵、頂注雨淋式澆注工藝,其澆冒系統模型見圖2所示。應用該工藝生產的鑄件,經對氣道、水腔、油道和高壓油管進行0.8 MPa水壓試驗、燃燒面進行20 MPa壓力試驗,均未出現打壓滲漏情況,缸蓋燃燒面、氣門閥座之間硬度檢查達到了要求,經著色和探傷檢查也達到要求。對該型柴油機缸蓋進行鑄造方法解剖驗證,鑄件內部無缺陷。本鑄造方法在該型柴油機缸蓋鑄造中得到了實際驗證。

圖2某型柴油機缸蓋鑄造方法驗證

4結語

本文在總結傳統鑄造工藝經驗的基礎上,采用上澆法和半封閉式澆注,將鐵水從汽缸蓋頂部分散引入汽缸蓋內,從而為柴油機缸蓋提供了一種簡便的澆注方法。頂注金屬的溫度在鑄造過程中急劇下降,而隨著溫度的下降,液體收縮速度加快,冒口鐵水的溫度比鑄件內部的溫度高,從而提高補縮效果,有效地控制縮孔和氣孔缺陷的產生,形成可靠的鑄造工藝。本發明方法控制簡便,可提高柴油機缸體鑄件的成材率,縮短柴油機研制、生產周期,滿足降低鑄件氣孔率和防滲的質量要求。