碳纖維桿抽油系統節能效果與機理的仿真研究*

張雷 張中慧 鄭強 王慧莉 劉曉玲

(勝利油田分公司石油工程技術研究院)

0 引 言

隨著碳纖維材料應用的普及與制造成本的降低,近年來碳纖維抽油桿在國內各油田得到了規模性應用。碳纖維抽油桿材料密度低,可以顯著減小懸點載荷,有利于實現油井深抽,使原來鋼質桿抽油系統無法開采的深層低滲透油藏得到高效開發;碳纖維抽油桿耐腐蝕,適應于腐蝕性產出液的油井抽油系統(當碳纖維抽油桿柱應用于腐蝕性產出液油井時,一般采用泵下加重的組合桿柱,即采用特殊結構的抽油泵,泵上采用碳纖維抽油桿柱,泵下采用鋼質抽油桿柱進行加重),并在實際應用中取得了良好的效果。現場試驗結果表明,碳纖維桿抽油系統不僅適應于深抽、腐蝕性油井抽油,而且還具有顯著的節能效果[1-4]。但相關文獻[1-4]并沒有深入研究碳纖維桿抽油系統的節能機理。有關文獻[5-7]也僅研究了碳纖維-鋼混合桿柱的縱向振動與超沖程。盡管普遍認為減小抽油桿柱質量可以降低系統輸入功率,但目前尚未系統分析桿柱質量減小對系統節點能效與單元效率的具體影響。

碳纖維桿抽油系統降低系統能耗的有利因素為:與鋼質抽油桿比較,碳纖維抽油桿柱直徑有所減小,同時沒有接箍,能夠降低桿柱液體摩擦功率損失,有利于提高井下生產效率與抽油桿柱效率;碳纖維抽油桿柱能產生一定的超沖程,有利于提高井下生產效率;碳纖維抽油桿柱質量顯著減小,有利于減小懸點載荷,能夠降低地面傳動系統摩擦副的能量損失,有利于提高地面效率。碳纖維桿抽油系統降低系統效率的不利之處為:由于碳纖維桿材料彈性模量顯著降低,加大了柱塞的沖程損失,盡管碳纖維桿抽油系統柱塞超沖程有所增加,但所產生的柱塞超沖程遠不能彌補彈性模量降低導致的沖程損失增大,從而降低了井下效率。

本文擬在上述定性認識的基礎上,建立碳纖維桿抽油系統能效仿真模型與仿真評價方法,評價碳纖維桿抽油系統的節能效果,探索碳纖維桿抽油系統的節能機理。

1 懸點載荷仿真模型

1.1 混合桿柱縱向振動

為便于研究問題,本文做如下假設:①系統為游梁式抽油機、常規泵抽油系統;②電動機勻速轉動; ③抽油桿柱與油管柱同心;④僅研究抽油桿柱的縱向振動;⑤抽油桿柱為碳纖維-鋼質二級混合桿柱。

應用波動方程描述二級混合抽油桿柱的縱向振動[8],并考慮邊界條件與二級桿連接點的連續性條件。二級混合抽油桿柱縱向振動的仿真模型如式(1)所示。

(1)

式(1)中待確定參數為:懸點位移u0(t)、柱塞液體載荷Fp(t)與液體阻尼系數。

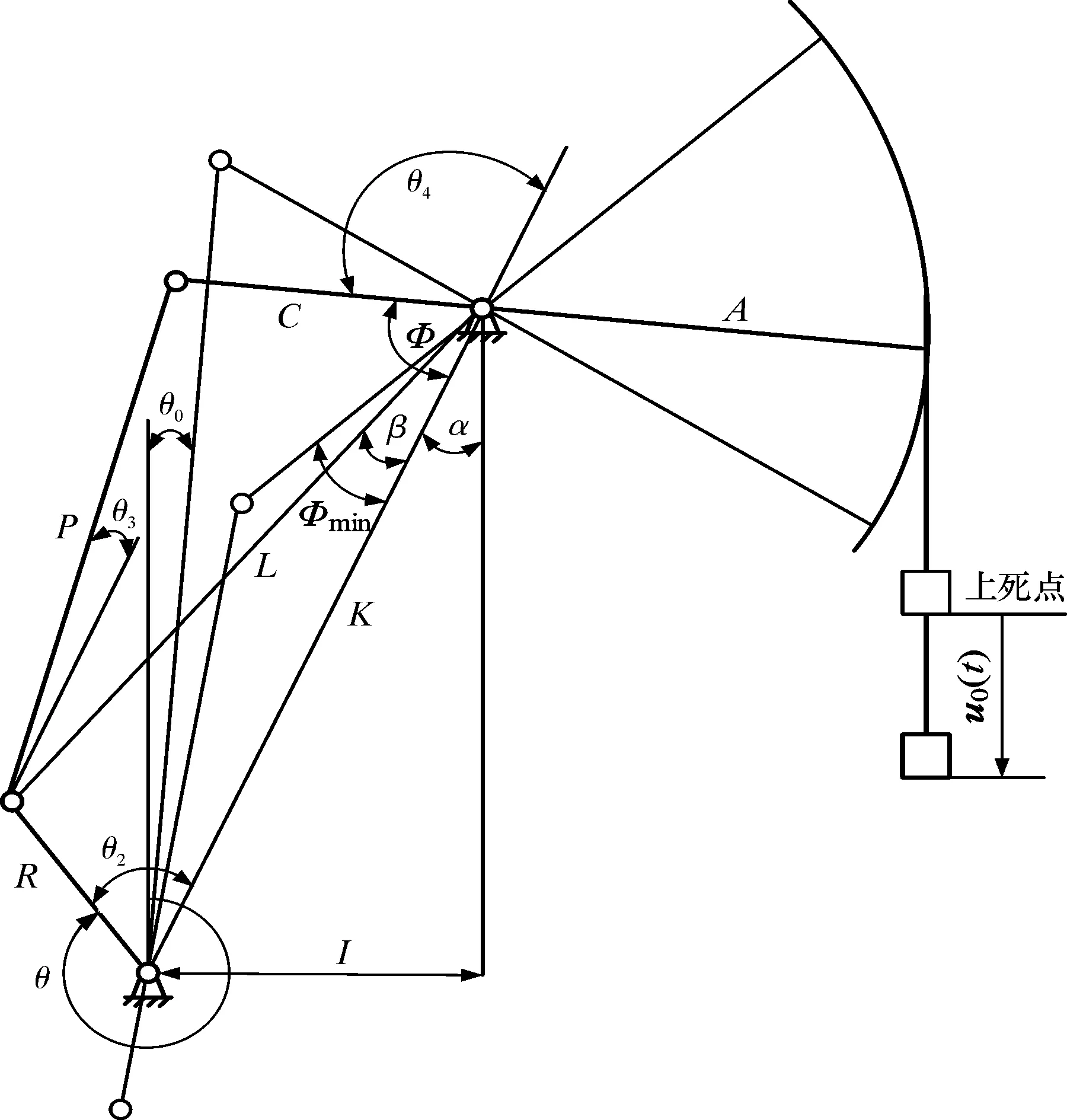

1.1.1 懸點位移

圖1為游梁式抽油機運動機構示意圖。圖1中R為曲柄半徑,m;P為連桿長度,m;C為游梁后臂長度,m;K為基桿長度,m;A為游梁前臂長度,m;I為基桿水平投影長度,m。任意時刻t曲柄相對于12點位置的轉角為θ;游梁相對于基桿的擺角為Φ。

圖1 游梁式抽油機運動機構示意圖Fig.1 Schematic diagram of the movement mechanism of the beam pumping unit

圖中有關機構尺寸[9]如式(2)所示。

(2)

式中:α為曲柄與游梁中心連線相對于游梁中心線的轉角,(°);θ2為曲柄與游梁中心連線相對曲柄中心線的轉角,(°);L為曲柄銷與游梁中心的距離,m;β為曲柄銷和游梁中心連線與曲柄和游梁中心連續之間的夾角,(°);Φmin為抽油機四連桿機構極位夾角,(°)。

以上死點為位移零點,向下為位移的正方向,懸點位移u0(t)為:

u0(t)=(Φ-Φmin)A

(3)

1.1.2 柱塞液體載荷

考慮柱塞上下壓差產生的液體載荷以及柱塞與泵筒之間的液體摩擦力,柱塞液體載荷(桿柱底端集中軸向載荷)計算如式(4)所示。

Fp(t)=Ap(pd-p)-A2pd+Ff(t)

(4)

柱塞與泵筒之間的液體摩擦力計算式[9]為:

(5)

式中:Ap為抽油泵柱塞橫截面積,m2;p為泵筒內液體壓力,Pa;pd為泵排出口壓力,Pa;Ff(t)為柱塞與泵筒之間的液體摩擦力,N;D為柱塞直徑,m;Lp為柱塞長度,m;Δp為柱塞上下壓差,Pa;μ為液體動力黏度,Pa·s;ε為偏心比,ε=e/δ;e為柱塞與泵筒之間的偏心距,m;δ為柱塞與泵筒半徑方向的間隙,m;vp為柱塞運動速度,m/s。

當吸入閥與排出閥均處于關閉狀態時,假設泵筒內天然氣按氣體多變過程壓縮和膨脹。當柱塞位移為xp時,泵筒內液體壓力[9]為:

(6)

(7)

(8)

式中:ps為泵吸入口壓力,Pa;Δpd為游動閥的水力損失,Pa;Δps為固定閥的水力損失,Pa;Vx為柱塞瞬時行程容積,m3,Vx=Apxp;xp為以柱塞下死點為位移零點,柱塞向上運動的位移,m;V0為泵的余隙容積,m3;Vs為柱塞最大行程容積,m3;Vgs為吸入沖程結束時,泵筒內氣體體積,m3;q為泵吸入口氣液比,m3/m3;V0gd為排出沖程結束時,殘留在余隙容積內氣體的體積,m3;n為天然氣多變過程指數。

1.1.3 阻尼系數

抽油桿由桿體與接箍組成。假設流體在抽油桿柱與油管環形空間內的流動為牛頓流體層流流動,每級抽油桿柱內流體阻尼沿桿柱長度均勻分布。綜合考慮桿體與接箍的水力阻力,阻尼系數計算[9]式為:

(9)

式中:zi為液體對第i(i=1,2)級桿柱的阻尼系數,1/s;ρi為第i(i=1,2)級抽油桿柱材料密度,kg/m3;Ai為第i(i=1,2)級抽油桿柱橫截面積,m2;di為第i(i=1,2)級抽油桿柱直徑,m;dci為第i(i=1,2)級抽油桿柱接箍外徑,m,對于碳纖維-鋼混合桿柱,第1級碳纖維桿柱dc1=d1,第2級鋼質桿柱dc2>d2;dt為油管內徑,m;li為第i級抽油桿單根桿長度,m,對于碳纖維-鋼混合桿柱,第1級碳纖維桿柱單根桿長度l1=L1,第2級鋼質桿柱l2一般為8~10 m。

1.2 數值仿真模型與示功圖仿真模型

由差分法求解式(1),可得抽油桿柱任意截面x在任意時刻t的位移u(x,t),其離散數值仿真結果為ui,j(i=0,1,2,……,I;j=0,1,2,……,J)。抽油機懸點載荷為:

(10)

式中:Fpr為抽油機懸點載荷,N;Δx1為第1級抽油桿柱單元離散長度,m。

根據桿柱底端節點運動規律的仿真結果,可以確定柱塞位移xp、柱塞速度vp;根據懸點載荷Fpr與懸點位移u0(t)的仿真結果,可得懸點示功圖;根據柱塞液體載荷Fp(t)與柱塞位移xp的仿真結果,可得泵示功圖。

2 系統能效參數仿真模型

2.1 節點力能參數

2.1.1 光桿功率

(9)

式中:T為懸點運動周期,s;v0為懸點速度,m/s。

2.1.2 減速箱曲柄軸凈扭矩與平均輸出功率

(12)

(13)

2.1.3 電動機平均輸出與平均輸入功率

考慮皮帶減速箱的傳動效率,電動機瞬時與平均輸出功率分別如式(14)和式(15)所示。

(14)

(15)

考慮電動機瞬時功率利用率及其瞬時效率,電動機瞬時與平均輸入功率分別如式(16)和式(17)所示[9]。

(16)

(17)

2.1.4 抽油泵平均輸入功率

(18)

2.1.5 油井產量與有效功率

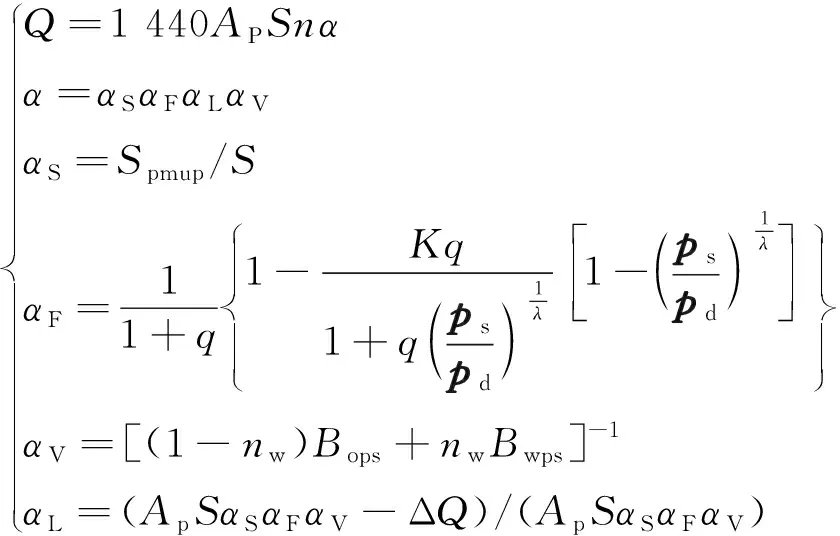

綜合考慮柱塞實際沖程長度、泵充滿程度、油氣水混合液體積系數以及泵漏失的影響,油井產量與排量系數如式(19)所示[9]。

(19)

式中:Q為油井實際產液量,m3/d;S為懸點沖程長度,m;λ為懸點沖次,min-1;α為排量系數;αS為柱塞有效沖程系數;αF為充滿系數;αL為泵的漏失系數;αV為沉沒壓力條件下原油的體積系數;Spump為柱塞有效沖程長度,m;K為余隙系數;nw為含水體積分數;AP為柱塞橫截面積,m2;ΔQ為柱塞一個沖程過程中,液體經柱塞與泵筒之間的間隙漏失量,m3;Bops為泵吸入口條件下泵筒內原油的體積系數;Bwps為泵吸入口條件下水的體積系數。

根據抽油桿柱縱向振動與柱塞位移的仿真結果,可以確定柱塞有效沖程長度Spump。柱塞有效沖程長度綜合了懸點沖程長度、桿管柱靜變形沖程損失以及振動與慣性所產生超沖程的綜合影響。

系統有效功率[9]為:

(20)

式中:Pe為系統有效功率,kW;H為有效舉升高度,m;ρ為油水混合液密度,kg/m3。

2.2 系統效率與分效率仿真模型

根據上述節點功率的仿真結果,系統效率、地面效率、井下效率與各分效率[9]如式(21)~(24)所示。

(21)

η=ηsηd

(22)

(23)

(24)

式中:η為系統效率;ηs為地面效率,等于電動機平均運行效率、皮帶減速箱平均運行效率及換向機構平均運行效率之積;ηd為井下效率,等于抽油桿柱效率與抽油泵效率之積。

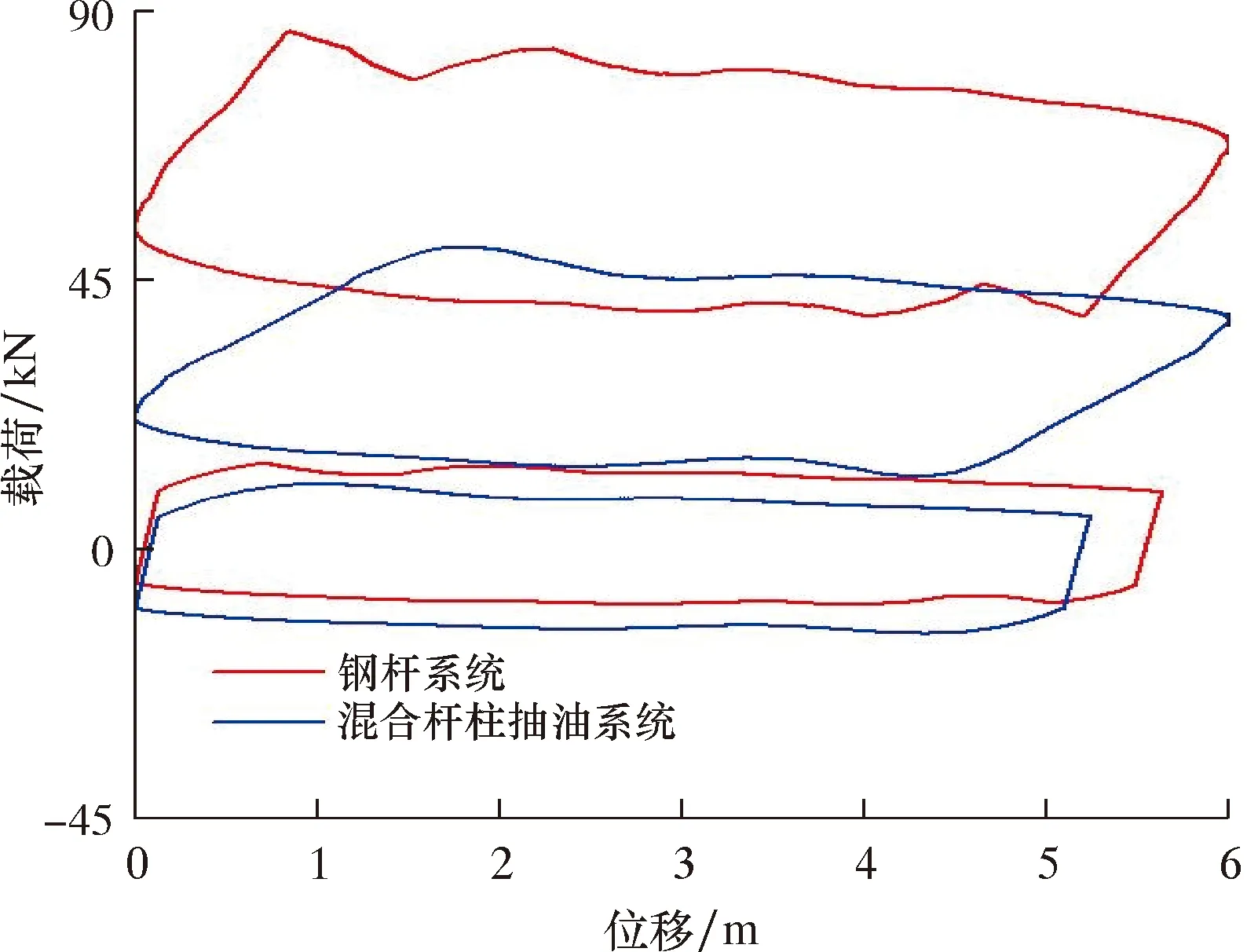

3 模型精度的試驗驗證

基于上述仿真模型,開發了《碳纖維桿抽油系統動態仿真與評價》軟件系統。應用該軟件系統對實際油井示功圖與系統輸入功率進行仿真,并將仿真結果與實際測試結果進行對比。測試油井參數為:抽油機型號CYJY14-8-89HB,含水體積分數50%,黏度18.3 mPa·s,氣油比10 m3/m3,沖程長度6 m,沖次1.06 min-1,泵徑44 mm,下泵深度2 200 m,動液面1 750 m。桿柱(桿柱直徑×桿柱長度)組合為:碳纖維桿(?22 mm×1 400 m)+鋼桿(?22 mm×800 m)。圖2為懸點示功圖仿真結果與實測結果對比圖。從圖2可見:仿真示功圖與實測示功圖高度相似;懸點最大載荷仿真結果為61.03 kN,實測結果為65.0 kN,仿真誤差為-6.11%;系統平均輸入功率的仿真結果為3.24 kW,實測結果為3.46 kW,仿真誤差為-6.36%。這說明軟件系統具有較高的仿真精度,能夠滿足實際應用要求。

圖2 懸點示功圖仿真結果與實測結果對比圖Fig.2 Comparison of simulation and actual measured results of polished rod indicator diagram

4 系統節電效果仿真評價

考慮在井筒參數與抽汲參數相同下,碳纖維桿抽油系統的油井產量相比鋼桿系統有所下降的因素,本文在如下兩種工況下,分別對比了仿真碳纖維桿抽油系統與鋼桿系統的動力性能。工況1:除桿柱組合不同外,碳纖維桿抽油系統與鋼桿系統的井筒參數與生產參數完全相同;工況2:除桿柱組合與沖次不同外,兩個系統的井筒參數與生產參數完全相同,并調整碳纖維桿抽油系統的沖次,保障系統與鋼桿系統具有相同產量。

仿真計算井筒與抽汲參數為:抽油機型號CYJY14-8-89HB,油井含水體積分數95%,黏度50 mPa·s,氣油比50 m3/m3,沖程長度6 m,沖次3 min-1,泵徑44 mm,下泵深度2 000 m,動液面0.8L。鋼桿系統桿柱組合:?25 mm×0.25L+?22 mm×0.35L+?19 mm×0.40L;碳纖維桿系統桿柱組合:碳纖維桿19 mm×0.75L+鋼桿?25 mm×0.25L;碳纖維抽油桿彈性模量110 GPa,密度2 000 kg/m3。

4.1 相同參數條件對比仿真評價

4.1.1 懸點沖程長度對比

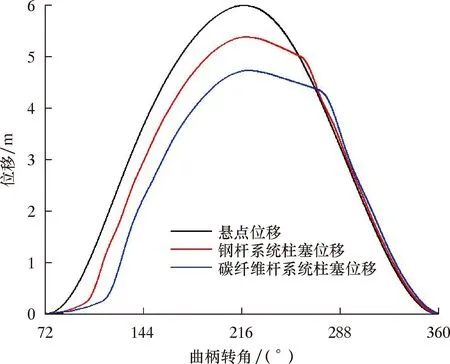

圖3為懸點位移、鋼桿系統與碳纖維桿系統柱塞位移對比圖。圖4為柱塞沖程長度隨下泵深度的變化規律。由圖3與圖4可見:碳纖維桿抽油系統柱塞沖程損失增大,柱塞有效沖程長度降低;下泵深度與動液面深度越大,柱塞沖程損失越大;采用長沖程抽汲,有利于降低碳纖維桿抽油系統的沖程損失系數。

圖3 懸點與柱塞位移對比圖Fig.3 Comparison of polished rod and plunger displacement

圖4 柱塞沖程長度隨下泵深度的變化規律Fig.4 Variation of plunger stroke length with pump depth

4.1.2 懸點載荷與曲柄軸凈扭矩對比

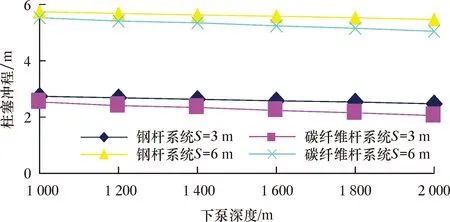

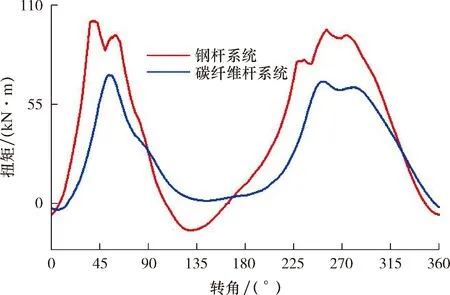

圖5和圖6分別為碳纖維桿與鋼桿抽油系統懸點與泵示功圖以及曲柄軸凈扭矩曲線對比圖。

圖5 懸點與泵示功圖對比圖Fig.5 Comparison of polished rod diagram and pump indicator diagram

圖6 曲柄軸凈扭矩曲線對比圖Fig.6 Comparison of net torque curve of crankshaft

由圖5與圖6可見:碳纖維桿抽油系統懸點最大載荷顯著減小,懸點最大載荷由鋼桿系統的86.57 kN減小到50.46 kN,減小了41.71%;曲柄軸最大凈扭矩也有所降低,曲柄軸最大扭矩由鋼桿系統的101.36 kN·m減小到71.22 kN·m,減小了29.74%;均方根扭矩由鋼桿系統的55.01 kN·m減小到36.76 kN·m,減小了33.18%。

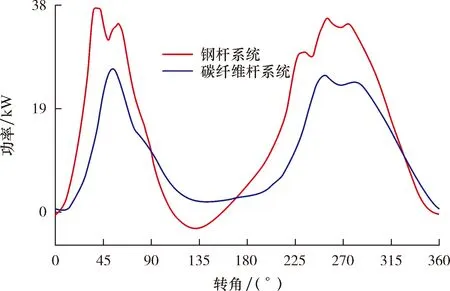

圖7 電動機輸入功率曲線對比圖Fig.7 Comparison of motor input power curves

4.1.3 電動機輸入功率對比

圖7為碳纖維桿與鋼桿抽油系統電動機輸入功率曲線對比圖。由圖7可見:電動機最大輸入功率與平均輸入功率均有顯著下降,最大輸入功率由鋼桿系統的37.52 kW下降到26.30 kW,下降了29.90%;平均輸入功率由15.30 kW下降到10.92 kW,電動機有功節電28.63%。

4.2 相同產量條件對比仿真評價

盡管振動超沖程有所增加,但碳纖維桿抽油系統抽油桿柱靜變形引起的沖程損失增加幅值更大,導致在相同參數條件下碳纖維桿抽油系統的產量有所降低。因此,通過增加沖次,確保碳纖維桿抽油系統的產量與鋼桿系統相同,并在相同產量條件下進一步評價碳纖維桿抽油系統的動力性能與節電效果。仿真評價結果表明,在相同產量條件下,碳纖維桿抽油系統懸點最大載荷、曲柄軸最大凈扭矩與均方根扭矩仍然顯著減小,但減小幅度與相同工況對比有所下降,對此不再贅述。

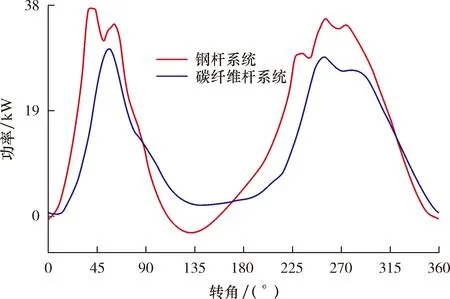

圖8為在相同產量條件下碳纖維桿與鋼桿抽油系統電動機輸入功率曲線對比圖。由圖8可見:電動機最大輸入功率與平均輸入功率均顯著下降,最大輸入功率由鋼桿系統的37.52 kW下降到30.14 kW,下降了19.67%;平均輸入功率由15.30 kW下降到12.22 kW,電動機有功節電率20.13%。

圖8 相同產量下電動機輸入功率曲線對比圖Fig.8 Comparison of motor input power curves

5 碳纖維桿抽油系統節能機理分析

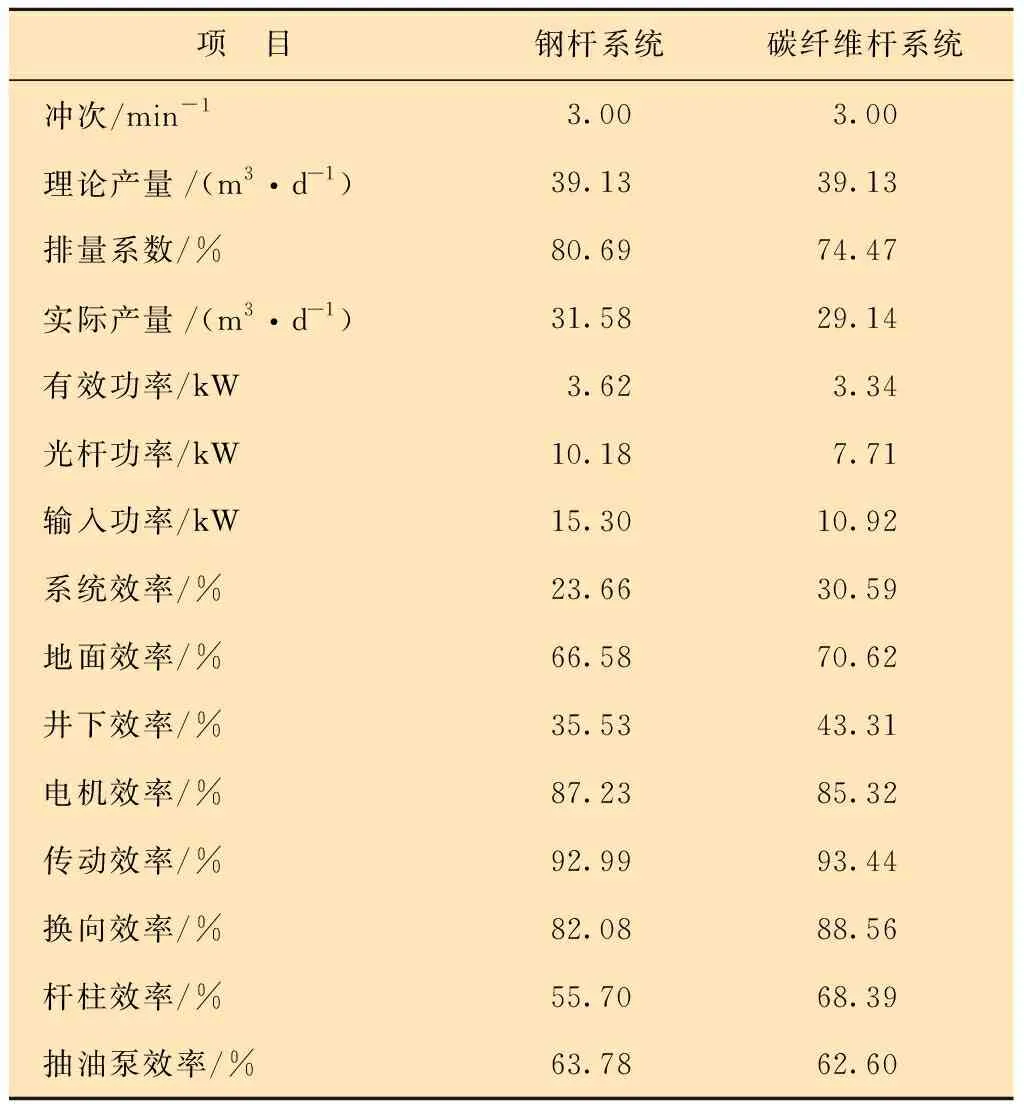

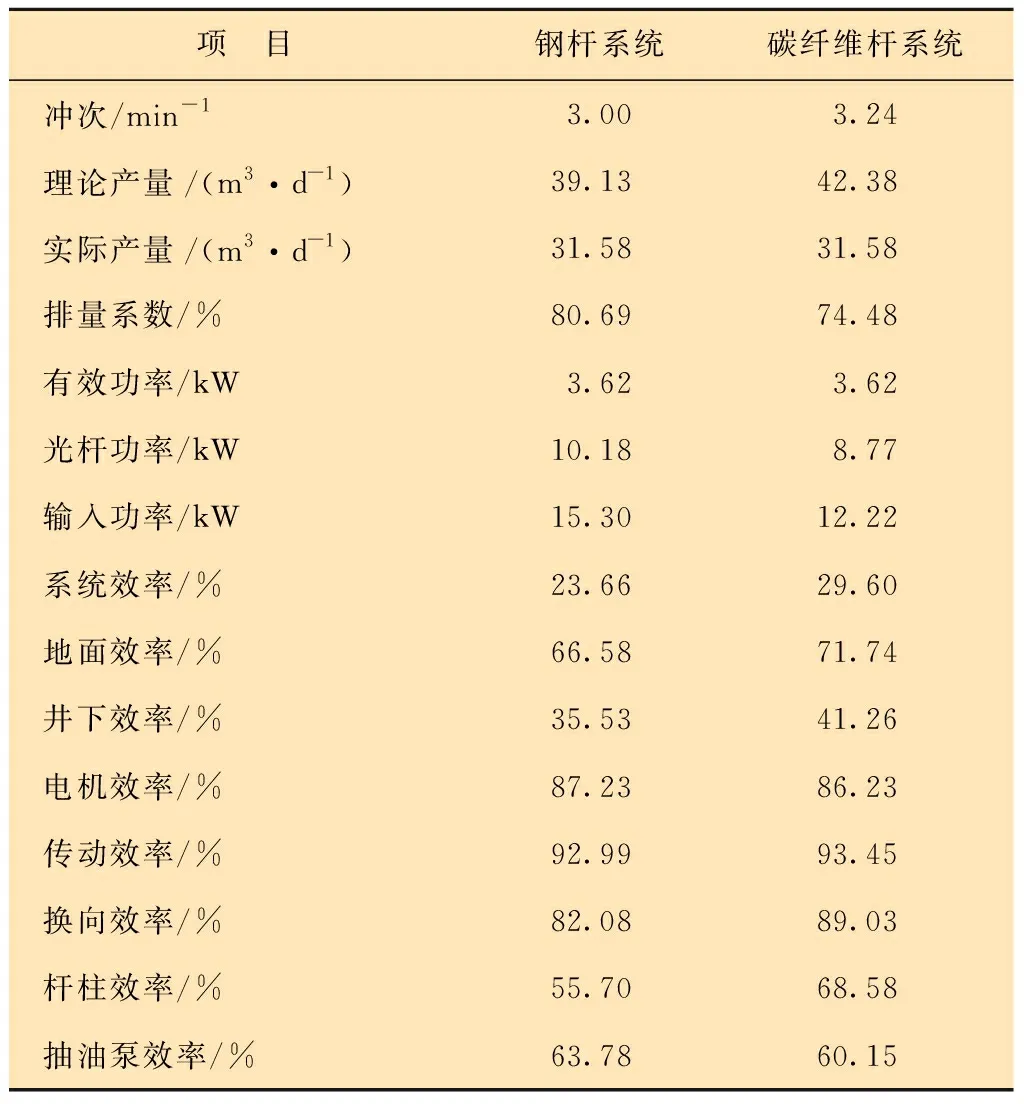

由上述對比可知,無論在相同工況還是相同產量條件下,與鋼質桿抽油系統比較,碳纖維桿抽油系統都具有優越的動力性能,即顯著降低懸點最大載荷、曲柄軸最大扭矩、均方根扭矩以及電動機最大輸入功率,電動機有功節電率可達20%以上。下面通過對比仿真系統節點力能參數與單元效率,分析碳纖維桿抽油系統的節能機理。表1和表2分別對比了在相同參數與相同產量工況下,碳纖維桿抽油系統與鋼桿系統主要節點力能參數與單元效率。

對比表1和表2可得如下結論:

(1)無論在相同參數還是相同產量條件下,與鋼桿系統比較,碳纖維桿抽油系統的地面效率與井下效率均有所提高,即碳纖維桿抽油系統均具有顯著的節能效果。但在相同產量條件下,因為需要適當增加碳纖維桿抽油系統的沖次,從而使碳纖維桿抽油系統的有功節電有所降低。

(2)碳纖維桿抽油系統地面效率隨曲柄搖桿機構的換向效率提高而提高。與鋼桿抽油系統比較,碳纖維桿抽油系統可以顯著減小懸點載荷,從而顯著減小曲柄搖桿機構各傳動副的約束反力、摩擦力與摩擦功率損失,提高換向機構的平均運行效率。

表1 相同參數條件下力能參數與效率對比結果Table 1 Comparison results of mechanical parameters and efficiency under the same parameter conditions

表2 相同產量條件下力能參數與效率對比結果Table 2 Comparison results of mechanical parameters and efficiency under the same output conditions

(3)碳纖維桿抽油系統井下效率隨抽油桿柱效率顯著提高而提高。與鋼桿抽油系統比較,碳纖維桿抽油桿柱的直徑有所減小,同時又無接箍,從而顯著降低了抽油桿柱的水力阻尼與摩擦功率損失,提高了抽油桿柱效率與井下效率。

(4)由各分效率的對比可見,碳纖維桿抽油系統的電動機平均運行效率與抽油泵效率略有下降。由于井下效率的提高,光桿功率降低,且換向機構平均運行效率提高,降低了電動機平均輸出功率,從而降低了電動機功率利用率與電動機平均運行效率。在相同參數條件下,因油井產量降低,降低了有效功率,而泵的輸入功率基本相同,導致抽油泵效率有所降低。在相同產量條件下,有效功率基本相同,舉升沖次會有所提高,增加了抽油泵機械摩擦功率損失,造成抽油泵效率也有所降低。

6 結 論

(1)無論在相同工況還是相同產量條件下,與鋼質桿抽油系統比較,碳纖維桿抽油系統都能顯著減小懸點最大載荷、曲柄軸最大扭矩、曲柄軸均方根扭矩與電動機最大輸入功率,從而有利于擴大抽油機對井深的適應范圍,有利于實現深抽。

(2)無論在相同工況還是相同產量條件下,與鋼質桿抽油系統比較,碳纖維桿抽油系統的地面效率與井下效率均有所提高,即碳纖維桿抽油系統均具有顯著的節電效果。本文電動機有功節電率達20%以上。

(3)碳纖維桿抽油系統可以顯著降低懸點載荷,從而顯著降低了曲柄搖桿機構各傳動副的約束反力、摩擦力與摩擦功率損失,提高了換向機構效率與地面效率。

(4)碳纖維抽油桿直徑有所減小,同時又無接箍,從而顯著降低了抽油桿柱的水力阻尼與摩擦功率損失,提高了抽油桿柱與井下的效率。