柔性聯結配重系統同步升降控制研究

毛艷,成凱

(吉林大學機械與航空航天工程學院,吉林長春 130022)

起重機械一般帶有平衡配重,配重量與起重量匹配,傳統配重升降是豎直的提升油缸剛性聯接配重塊,油缸伸縮使得配重起升或下降.隨著大規模經濟建設加速,對大型、巨型起重機械的需求增加.額定起重量超千噸級的起重機,平衡配重達數百噸,其重載提升油缸尺寸大、直立安裝困難且限制了配重提升高度.于是,一種重載油缸橫置、油缸活塞通過鋼絲繩排和滑輪組柔性聯接至配重塊的油缸橫置式配重提升方式被提出.

配重升降的雙缸同步性能是起重機械的重要性能指標,若雙缸同步性差,會引起配重重心偏移,雙缸受力不均,使一側油缸過載,降低油缸使用壽命或導致損壞.更突出的是,不同于直立式提升機構油缸與配重的剛性連接;橫置式提升機構的液壓油缸活塞與配重之間是鋼絲繩連接,即提升對象是柔性連接的大慣性負載,其橫向振動類似單擺運動,一旦激發很難停止;而縱向振動受多種震源干擾,如:工作的發動機、泵、馬達、油缸、閥等各自有激振,多種振動疊加的環境中,頻繁的控制調節容易激發共振.配重升降的同步性不好,以及操作中引發共振,是大型、巨型機械設備作業的重大安全隱患,因而柔性聯接的大慣性負載同步控制對速度、精度和平穩性等指標要求尤其高.

同步升降現有研究中,王建成等人對提升機構的液壓系統及控制規則進行了研究[1-2].智能算法被用于PID 參數整定,實現控制目標[3-10].還有科研人員研究同步控制策略[11-14].但現有研究大多基于剛性升降系統,對于柔性聯結大慣性系統的同步控制尚缺乏研究.

而當被控對象工作在寬負載區間,一套固定的PID 參數通常難以滿足動態控制要求.關于變參數PID 控制,鐘慶昌等采用Gauss 函數為基礎構成PID增益函數Kp、Ki、Kd[15].王東風和韓璞對上述增益函數進行了改進[16].李曉斌和常蓬彬利用免疫遺傳算法優化了改進函數的系數[17].然而,這些方法仍需要對多個待定系數進行整定和優化.

本文建立了配重液壓系統數學模型,推導了配載重量對系統同步效果的影響.介紹了變基準主從追隨策略,變基準策略在全范圍內做減量控制,輸入全范圍有效,偏差任意狀態可控,從而升降速度高、同步效果好.其次,介紹了基于元啟發算法的PID 自適應整定及控制方法,即每個控制周期在線整定PID 參數Kp、Ki、Kd,并輸出相應PID 增量值在線同步控制.其原理是將PID 參數按整定規則引入目標函數,用于適應度計算,從而采用遺傳、粒子群等算法進行實時參數整定、偏差優化和同步追隨.最后,構建了柔性聯接配重的AMEsim 液壓和機械系統模型和參數自適應控制的simulink 模型,并進行聯合仿真.仿真結果顯示基于變基準策略的遺傳、粒子群算法PID 自適應控制方法在寬負載工況下,均能獲得良好的快速性、準確性和穩定性指標.此外,試驗與工程應用驗證了變基準策略對于系統快速同步升降的實用性.

1 柔性聯接配重升降系統

1.1 機械結構

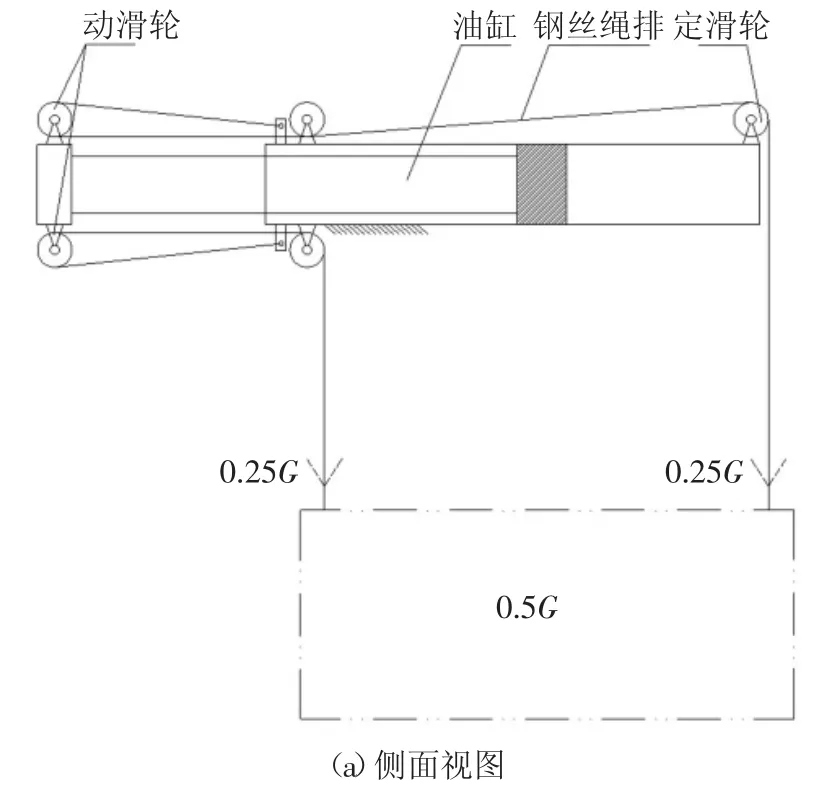

配重升降系統由左、右各一套滑輪組、油缸和鋼絲繩排組成,左右兩側共同提升重物,見圖1.3 個定滑輪固定在缸套上,改變穿繩方向;兩個動滑輪固定在活塞桿頭部,隨活塞桿運動.鋼絲繩從上下兩個動滑輪穿過,平均分擔負載重力;依據提升負載重量,鋼絲繩被穿成不同股數.活塞桿伸出,配重上升;活塞桿縮回,配重下降.

圖1 配重升降系統結構圖Fig.1 Counterweight lifting system diagram

1.2 液壓系統原理

液壓系統原理如圖2 所示.起升時,液壓泵出口的液壓油流經比例閥A 口,頂開平衡閥的單向閥芯,進入油缸無桿腔,推動活塞左移,從而帶動負載提升.下降時,液壓泵出口的液壓油流經比例閥B 口,流入油缸有桿腔;同時B 口一腔先導控制油路推動平衡閥閥芯移動,打開節流口,油缸無桿腔油液經平衡閥流出回油箱.靜止時,比例換向閥處于中位,A、B、T 口連通,滑閥機能為Y 型,平衡閥的控制口壓力始終為零,負載壓力落在平衡閥B 口,由于B 口到A口是錐面密封,平衡閥關閉.

圖2 配重液壓系統原理圖Fig.2 Counterweight hydraulic system diagram

1.3 液壓系統數學模型

1.3.1 電液比例閥傳遞函數[18]

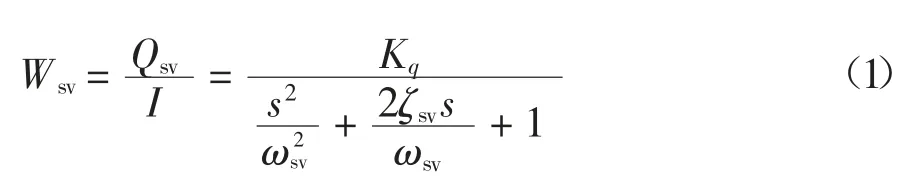

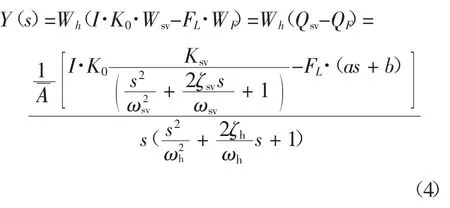

電液比例方向閥視為二階振蕩環節(見式1),其中:Qsv為比例閥流量;Kq為流量增益;ωsv為閥固有頻率;ζsv為阻尼比.

1.3.2 閥控非對稱油缸傳遞函數[19]

式中:A1、A2、V1、V2分別為油缸無桿、有桿腔面積和體積;n=A2/A1;ωh為油缸固有頻率;ζh為阻尼比.

1.3.3 負載傳遞函數

1.3.4 放大器增益

控制器的輸入電流I0,電液閥驅動電流I,其放大器增益K0.油缸位移傳感器輸入為長度Y,輸出為電流If,其比例增益Kf.

1.3.5 系統開環傳遞函數

液壓缸的輸入流量Q 由電液比例閥開度控制的輸出流量Qsv以及負載影響的流量QF兩部分組成,Q=Qsv-QF.液壓缸的輸出為活塞桿伸長量,即配重提升高度.

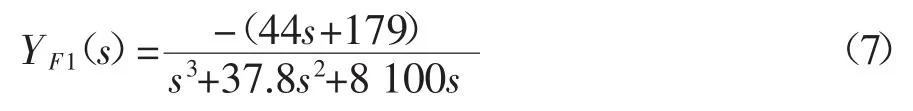

1.4 系統傳遞函數計算

取表1 中參數計算各環節傳遞函數.假設兩側油缸的流量-壓力系數不同,一側:當Ctc1=3×10-9時,ωh1=90 rad/s,ζh1=0.21;另一側:當Ctc2=3×10-8時,ωh2=96 rad/s,ζh2=0.39.將參數代入式(1)~(4),得出各部分傳遞函數(5)~(8).

1.4.1 輸入I,負載FL=0 t,Ctc1=3×10-9

表1 液壓系統主要參數Tab.1 main parameters of the hydraulic system

1.4.2 輸入I,負載FL=0 t,Ctc2=3×10-8

1.4.3 只考慮負載,FL=100 t,Ctc1=3×10-9

1.4.4 只考慮負載,FL=100 t,Ctc2=3×10-8

1.5 模型仿真

主從同步的simulink 仿真框圖如圖3 所示.兩側系統的流量-壓力系數不同,產生流量差異,使兩側油缸長度不一致,引起同步偏差.每一側油缸的流量輸出由閥控流量和負載影響流量兩部分合成.輸入電流I 同時施加至左、右兩側系統.以左側輸出高度yL為參考,右側輸出高度yR與之差為偏差e,e=yR-yL.經PID 校正后輸出增量ΔI,與輸入電流I 疊加后對右側系統的輸出高度進行修正,實現同步.值得注意的是:當固定一側系統為基準時,主從同步策略為定基準策略.

圖3 配重同步升降系統框圖Fig.3 Block diagram of the counterweight synchronous lifting system

輸入階躍響應電流,對同步偏差進行PID 校正(見圖4).由于負載影響輸出流量,在同一組PID 參數下,負載10 t 時,超調σ=0,調節時間Ts=1 s;負載100 t 時,超調σ=0.001 12 m,調節時間Ts=15 s;負載300 t 時,超調σ=0.003 36 m,調節時間Ts=22 s.可知,當配載在寬區間變化時,PID 參數的偏差控制效果有差別.同步效果受負載重量影響,一組參數難以滿足所有配載工況的同步要求.

圖4 不同配載下階躍響應曲線Fig.4 Step responses under different loads

2 變基準法同步控制策略

同步控制策略是系統實現同步的底層策略.控制方法是在底層策略框架內實現控制目標的手段.底層策略優劣決定了控制能達到的極限效果,如:最大同步速度和同步精度.

定基準主從策略缺點是:以固定側高度為基準,則另一側控制量既可能增加也可能減少,因此輸入信號達不到滿量程,必須留出一個控制域用于偏差追隨.而輸入量程一定,若控制域大,則輸入域小,輸入信號范圍窄,升降速度受限;若控制域小,則調節力度弱,同步效果不好.輸入域和控制域的選取是一對矛盾,不能兼顧.

不同于定基準固定基準側,變基準策略實時檢測較慢的運動側作為基準;另一側以此為基礎做減量控制.策略分為兩個部分:“找基準”和“調節”.啟動同步后,首先“找基準”——檢測上升/下降過程中速度較慢的一側為基準,并賦予輸入信號;將速度快的另一側減量調整至兩側速度一致,記錄當前值.隨后開始“調節”——之前記錄的控制值作為初值,根據可能存在的3 種同步狀態對初值作進一步修正[20].圖5 是流程圖.

圖5 變基準同步策略流程Fig.5 Variable benchmark synchronization strategy flow

3 元啟發算法參數自適應控制

3.1 常規PID 用于大配重同步控制不足之處

1)比例、積分、微分參數通常難以確定.

2)配重提升系統的PID 參數處于寬參數變化區間.超大型起重機的作業工況從幾十噸至上千噸,為了適應不同的負載工況,其平衡配重相差可達幾百噸.寬負載區間的同步控制,其PID 參數處于寬參數區間,一套固定PID 參數往往難以滿足控制要求.

3.2 元啟發算法PID 參數自適應控制方法

元啟發式算法包括遺傳(GA)、粒子群(PSO)和蟻群算法(ACO)等.基于元啟發算法的PID 參數自適應控制,在每個控制周期自適應整定PID 參數,同時對被控對象進行在線控制.原理如圖6 所示.r(t)為外部電流輸入;E(t)為同步偏差;y(t)為左、右側油缸升/降高度輸出;ΔU(t)為PID 控制器在每個控制周期,依據E(t)以及在線整定的PID 參數值Kp、Ki和Kd計算出的控制增量;U(t)為左、右側油缸電磁閥的控制量,由變基準策略依據r(t)、E(t)和PID 計算的增量ΔU(t)計算輸出;算法優化模塊接收E(t)、ΔU(t)的信號,計算出相應的Kp、Ki、Kd值.

圖6 元啟發算法變參數PID 自適應控制同步升降原理圖Fig.6 Scheme of variable-parameters PID selftuning of meta-heuristic algorithm for synchronous lifting

3.3 代價函數

元啟發式算法的代價函數是適應度的評估函數,即優化問題的目標函數.遺傳算法優化時,使用代價函數計算所有染色體的適應度,并選擇適應度大的染色體進行交叉、變異等進化.粒子群算法優化時,使用代價函數計算粒子群的適應度,并根據適應度值進行個體最優更新和群體最優更新.

誤差積分型目標函數通常有以下類型:

因主要控制同步偏差,采用ISE 或IAE 型構建代價函數.為了實現變參數PID 自適應控制,對代價函數進行改造,將比例系數Kp、積分系數Ki和微分系數Kd與偏差的關系引入代價函數.代價函數包含三個特征項,特征項能反映PID 變參數調節的規律:當偏差變化量較大時,Kp取較大值,如:大偏差校正狀態;當偏差的變化量較小時,Kp取較小值,如:有靜差狀態——這樣有利于加快響應速度,同時保證較好的穩定性.當偏差較大時,Ki取較大值;當偏差較小時,Ki取較小值(或0)——這樣有利于快速消除靜差,而不會引起積分飽和超調.當偏差變化速度較大時,Kd取較大值;當偏差變化速度|(E-E1)-(E1-E2)|較小時,Kd取較小值——這樣有利于加快對動態變化的響應速度,提高控制器對干擾的靈敏度,出現干擾能及時調節.其中,E1=E(t-1),E2=E(t-2):上一個/兩個周期偏差.

圖7 適應度特征曲線JkFig.7 The fitness characteristic curve Jk

式(11)為代價函數.r1、r2、r3為特征項系數;w1、w2為增量項系數.為限制超調,w2可以取較大值,當且僅當增量變化超過設定門檻方開始調節.由式(11)可知,代價函數將Kp、Ki、Kd3 個參數按照變參數PID整定規則自適應調整.同時,為了防止控制能量過大,對輸出增量和增量變化量均進行了限制.

4 配重升降同步控制仿真分析

4.1 仿真建模

在AMEsim 中搭建液壓和機械系統模型,如圖8所示.采用一維機械建模,忽略鋼絲繩橫擺,只考慮縱向振動,配重被視為左、右兩個等質量塊.升降不同步會造成左、右高度偏差,使重心向位置低點偏移,即低位置點承載較重,高位置點承載較輕,該工況由函數f(x)模擬.S-function 是AME 模型與simulink 模型的接口,輸入為:外部輸入電流和左、右兩側的高度偏差;輸出為:左、右兩側電比例閥控制信號.在simulink 中搭建控制部分模型,與S-function 接口對接.GA_PID、PSO_PID 參數見表2.

4.2 仿真結果與分析

實際中油缸內泄、油液溫度、清潔度、閥口通流面積變化、電液比例閥電流-閥開口比例曲線偏移、負載壓力變化等均使兩側系統不能完全一致,導致相同輸入下,左、右不同步.此外,工作的發動機、泵、馬達、閥等元器件都有各自的激振頻率,配重升降工作在復合振動環境中,即使忽略鋼絲繩橫向振動,縱向振動對同步控制仍有較大干擾.這些內、外部因素共同增加了控制難度.以下將仿真一側油缸內泄、平衡閥先導壓差不一致工況下,PID、GA_PID 和PSO_PID 3 種方法在不同配載下的同步效果.

圖8 配重同步系統聯合仿真AME 模型Fig.8 Co-simulation AME model of counterweight synchronization system

表2 GA_PID 與PSO_PID 參數Tab.2 Parameters of GA_PID and PSO_PID

4.2.1 油缸內泄時基于變基準策略的參數自適應同步控制效果

右側油缸泄漏,泄漏系數0.2 L/min/bar,因內泄流量損失,推動活塞移動的流量減少,活塞的位移量減小,右側下降慢.施加階躍電流輸入,當配載100 t和配載300 t 下降時,觀察基于變基準策略的GA_PID、PID 和PSO_PID 3 種方法的效果.

圖9 演示了偏差控制效果.3 種方法的偏差幅值、以及偏差絕對值積分(IAE)均較小.上升時間是指階躍信號發生后,系統第一次達到穩態值的時間,此處為同步偏差第一次達到零的時間,3 種方法的上升時間相差不大.當配載300 t 時,由于慣性較大,響應時間一般大于100 t,變參數調節時,如若積分作用增強,則上升時間可縮短.

圖9 油缸內泄時配重同步控制的偏差Fig.9 Deviation of the counterweight synchronization control when oil cylinder leakage

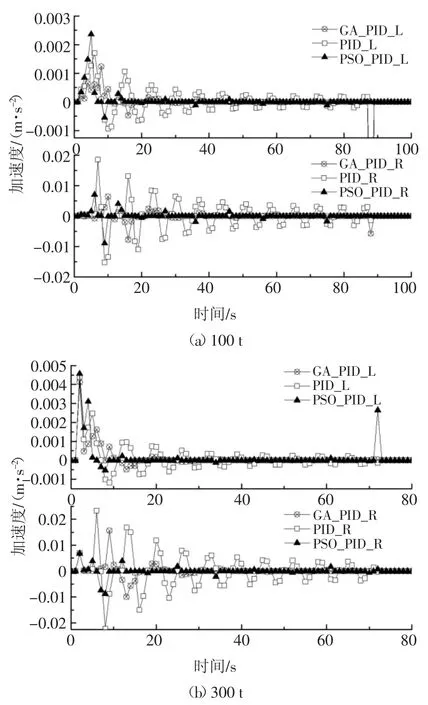

圖10 是速度控制效果.在左、右兩側同步下降過程中,下降速度呈現周期性振蕩,一般而言,振蕩頻率高不利于系統穩定.且當振蕩頻率與外加震源頻率重疊時,容易激發共振.相較于PID,GA_PID 和PSO_PID 振蕩次數較少、速度變化平緩.

圖10 油缸內泄時配重同步控制的速度Fig.10 Velocity of the counterweight synchronization control when oil cylinder leakage

圖11 是加速度控制效果.加速度反映運動的穩定性.在同步過程中,GA_PID 和PSO_PID 的加速度指標明顯優于PID.

圖11 油缸內泄時配重同步控制的加速度Fig.11 Acceleration of the counterweight synchronization control when oil cylinder leakage

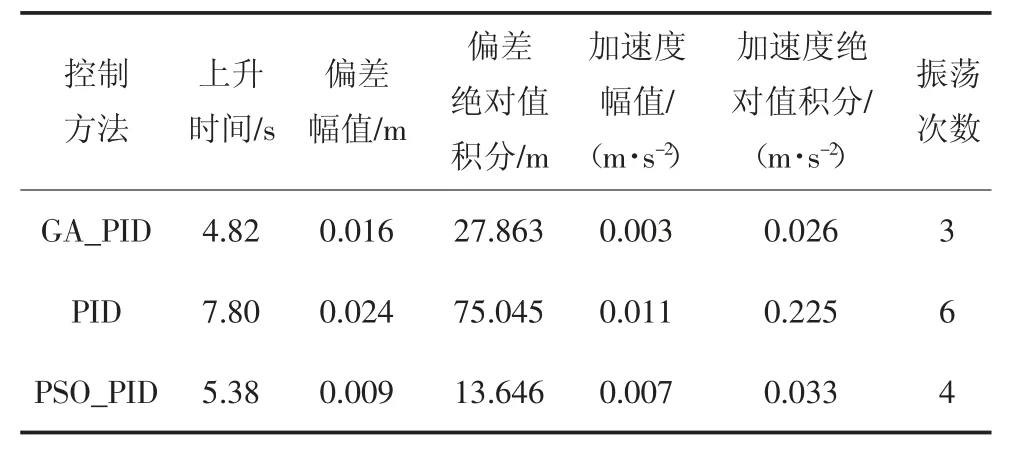

配重下降的同步性能指標如表3 和表4 所示.3種方法均能快速響應,均能達到精度指標,GA_PID與PSO_PID 的穩定性更好.

表3 100 t 配重下降同步性能指標Tab.3 Synchronization performance of 100 t down

表4 300 t 配重下降同步性能指標Tab.4 Synchronization performance of 300 t down

4.2.2 平衡閥先導壓差不一致時基于變基準策略的參數自適應同步控制效果

平衡閥先導壓差決定平衡閥閥芯的開啟壓力范圍.左、右兩側先導壓差設定不一致時,在某個開啟壓力下,平衡閥芯的通流面積不一致,從而產生兩腔流量差異,導致兩側油缸速度不同.平衡閥開啟壓力設為350 bar,先導壓差左側40 bar、右側20 bar,則左側閥芯全開壓力390 bar,右側閥芯全開壓力370 bar.當系統壓力380 bar 時,右側閥芯全開,而左側閥芯未全開,右側下降快.施加階躍電流輸入,當配載100 t 和配載300 t 同步下降時,觀察基于變基準策略的GA_PID、PID 和PSO_PID 三種方法的效果.

圖12 先導壓差不一致時配重同步控制的偏差Fig.12 Deviation of the counterweight synchronization control when pilot pressure inconsistent

圖13 先導壓差不一致時的配重同步速度Fig.13 Velocity of the counterweight synchronization control when pilot pressure inconsistent

圖14 先導壓差不一致時的配重同步加速度Fig.14 Acceleration of the counterweight synchronization control when pilot pressure inconsistent

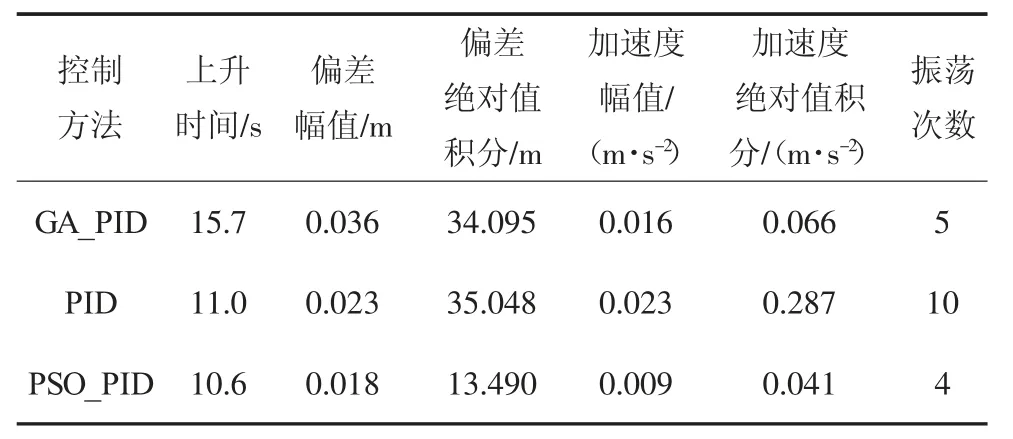

圖12-圖14 演示了偏差、速度和加速度效果.對應的同步性能指標如表5 和表6 所示.控制效果與上節類似.3 種方法均能實現良好的精度控制.GA_PID 的上升時間較長,響應稍慢.GA_PID 與PSO_PID 的加速度性能優于PID,且周期振蕩次數較少,穩定性更好.此外,從100 t 和300 t 配重仿真結果可知,自適應PID 在寬負載區間的參數自適應控制效果良好.

表5 100 t 配重下降同步性能指標Tab.5 Synchronization performance of 100 t down

表6 300 t 配重下降同步性能指標Tab.6 Synchronization performance of 300 t down

4.2.3 PID 參數區間設置對參數自適應同步控制效果的影響

圖15 演示了PSO_PID 參數自適應整定及控制過程.設定好3 個參數閾值,在兩側高度追隨過程中,Kp、Ki和Kd依照尋優規則自適應調整,實現同步控制.

圖15 PSO_PID 參數自適應控制過程Fig.15 The PID parameters adaptively tuning by PSO

比例作用可以快速減小偏差,Kp與偏差幅值成正比,但Kp過大會影響系統的穩定性.積分作用可以消除靜差,積分作用強,偏差控制精度高;然而積分作用也會使系統的快速性下降,穩定性變差,例如在大偏差階段,Ki過大會出現超調,從而增加調節時間.微分作用能根據偏差變化的趨勢進行調節,加快了對偏差的反應速度,能有效減小超調,但是容易受高頻干擾,影響穩定性.

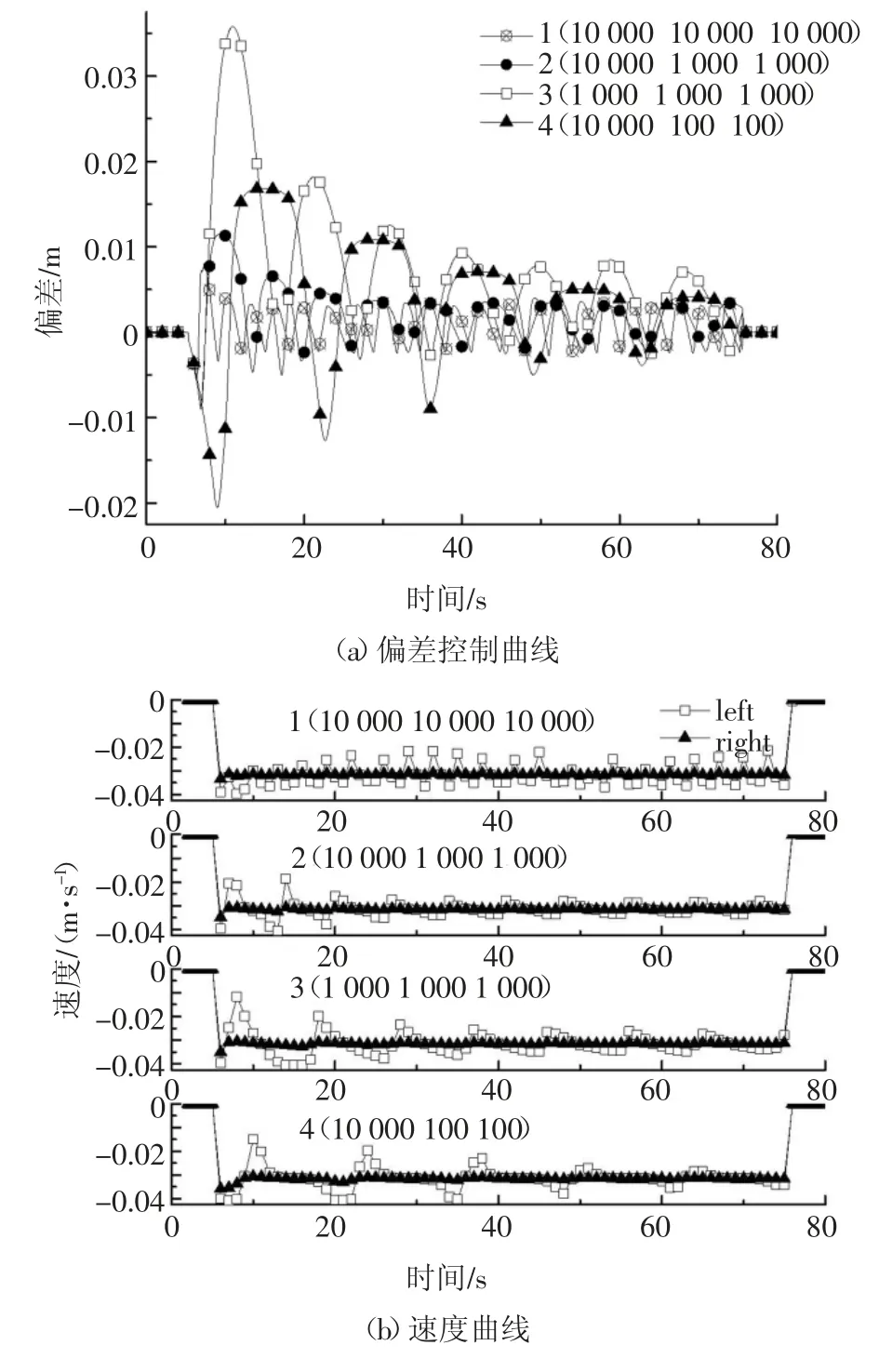

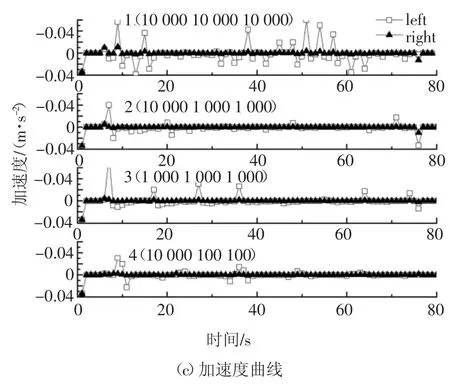

PID 參數設置區間是參數自適應調整的閾值,閾值越寬,參數尋優范圍越大,偏差控制越好,但可能影響穩定性.圖16 是PSO_PID 選用4 種(Kp,Ki,Kd)閾值、配載300 t 下降、左、右先導壓差不一致時,偏差、速度和加速度的狀態曲線.區間1 三個參數閾值最寬,均為0~10 000,偏差控制最好;然而大積分參數與大微分參數帶來穩定性問題,使振蕩頻率升高,加速度幅值增大.區間2 縮小了積分與微分的閾值,偏差控制較好,同時振蕩頻率和加速度性能有明顯改善.區間3 進一步減小了比例閾值,穩定性得到進一步改善,然而在初始大偏差狀態,由于比例作用較弱,偏差不能快速減小;而積分和微分的投入產生較大超調,并引起加速度變化,影響穩定性.區間4設置大范圍比例帶,減弱積分與微分作用,偏差與穩定性達到較好平衡.

對于系統響應性,積分與微分的強度有明顯影響.由圖16(a)可知:區間1 快速性最好,區間2、3 幾乎有相同的上升時間,區間4 響應最慢.

圖16 不同PID 參數設置區間的元啟發算法控制效果Fig.16 Control effects of the meta-heuristic algorithm for different PID parameter setting regions

對于周期性振蕩的抑制,以及對外部震源諧振頻率的規避,可通過閾值設置來優化.

總之,GA_PID 和PSO_PID 的控制效果相差不大,其控制指標取決于各項參數的設置.參數自適應算法應全面衡量精度、快速性和穩定性指標,設置合適的參數區間,使得綜合性能最優.

5 配重升降同步策略試驗

圖17 是135 t 配重同步起升試驗結果.

圖17(a)是定基準策略起升時,對左側電磁閥施加恒定電流輸入,右側電磁閥電流的調節狀態.兩條上升直線是兩側油缸的起升高度.左側為基準,其輸入電流受限為500 mA,右側為追隨,其控制電流根據兩側高度差,通過PID 計算以500 mA 為基準上、下調整.

圖17(b)是變基準策略起升時,左、右兩側電磁閥電流的調整過程.初始檢測左側較慢,選為基準,而右側較快,需要做PID 減量控制;約20 s 后,檢測到右側較慢,轉而以右側為基準,左側做PID 減量控制;約50 s 后,基準再次改變.由于沒有固定的基準側,始終以慢速側為基準,基準電流取較大值600 mA.

在相同的起升時間內,定基準策略的起升高度2 650 mm,兩側高度偏差28 mm.變基準策略的起升高度3 200 mm,兩側高度偏差17 mm.對于起升速度與同步精度,變基準策略均優于定基準策略.

圖17 兩種策略下電流輸入和配重起升高度輸出Fig.17 The current input and the counterweight rise height output for two strategies

6 結論

本文研究了鋼絲繩聯接大配重系統的同步控制問題,其同步控制對速度、響應、精度和穩定性等指標要求很高.本文的主要工作和結論如下:

1)建立了液壓系統數學模型,計算得出:配重提升系統受負載重量影響,寬負載工況下,一套PID 參數難以滿足不同配載的同步控制要求.

2)提出變基準主從同步策略.

由于定基準策略限制了輸入信號和偏差控制力度,升降速度受限,同步性不好.變基準策略實時檢測較慢的運動側作為基準,另一側以此為基礎做減量控制.基準側能接收全范圍輸入信號,輸出速度不受限;調節側在全范圍做減量控制,偏差全范圍可控.因此能實現系統設計的最大速度和最高精度.現場試驗與工程應用驗證了其效果和可靠性.

3)提出了基于元啟發算法的PID 參數自適應整定及控制方法.

定參數PID 不適合寬負載配重的同步控制,而基于元啟發算法的自適應方法能實時進行變參數PID 自適應整定.本文設計了一個代價函數用于適應度計算.該代價函數包含了按照參數整定規則設計的Kp、Ki和Kd特征項.可以通過自適應整定Kp、Ki和Kd參數值,實現偏差目標優化,并實現同步追隨.同時,該代價函數具有增量和增量變化量的約束項,可以防止輸出能量過大,影響穩定性.

仿真實驗顯示:與定參數PID 比較,GA_PID 和PSO_PID 方法能自適應整定參數,適配寬負載區間的同步控制,并能獲得更優良的精度、響應以及穩定性指標.此外,分析了自適應算法的PID 參數閾值設置對同步效果的影響,合理設置閾值能獲得綜合性能較好的控制效果.

基于變基準策略的PID 參數自適應控制方法能夠實現大慣性系統的快速、穩定同步升降.