全液壓制動系統繼動閥動態特性研究

王同建,付德龍,張美榮,陳晉市,2?,張飛,王一川

(1.吉林大學機械與航空航天工程學院,吉林長春 130025;2.吉林大學汽車仿真與控制國家重點實驗室,吉林長春 130025;3.內蒙古第一機械集團有限公司科研所,內蒙古包頭 014000)

全液壓制動系統以液壓油作為傳動介質,與氣壓制動系統相比具有制動力矩大、響應時間短、性能穩定、系統結構簡單、便于實現電子控制等優點[1].目前全液壓制動系統主要應用于工程機械、農業機械、礦用車輛等大型車輛中,且有替代其他傳統制動形式的趨勢[2].

國內外學者對全液壓制動系統的研究已經進行了較長一段時間,取得了較為顯著的成果.韋建龍等為降低礦車的故障率,實現行駛速度的自適應智能控制,設計了智能穩速聯合電-液制動系統[3];Huang 等人基于摩托車路面行駛狀況,通過模擬液壓調制器的性能,提出了一種全液壓防抱死系統[4];很多學者借助仿真模型研究了液壓制動系統的性能和動態特性,為制動系統的進一步發展奠定了良好基礎.

Fan 等分別建立了車輛和制動器組件的動力學仿真模型,分析車輛在不同制動狀態下的制動性能[5-6];張振東等人基于AMESim、Simulink 軟件對液壓系統的性能、動靜態特性和全液壓制動的雙回路制動閥、充液特性進行了研究[7-10];黃世健等學者分析了不同參數制動軟管對制動系統性能的影響[11-12];一些學者集中精力于研究液壓制動系統的典型故障模式,建立了液壓制動系統的故障診斷模型[13-14];Ho 等人分析了靜液壓傳動系統的能量利用率,分析了該系統對能量回收效率的影響[15];Ramakrishnan 等人提出了以能源為核心的控制策略,提升了液壓系統的能量再生效率[16];Antonio 等人提出利用啟發式算法和模型預測控制,對鉸接車輛的能源再生式液壓制動系統的燃油消耗進行分析[17].Wang 等人在分析制動系統動力分布曲線后,提出了理想的減速器-制動器制動分配策略[18];Chen 等人為提升液壓制動系統制動力分配的準確性,提出了基于制動器壓差限制調制的協同再生制動控制算法[19].

重載車輛大型化的發展趨勢導致車輛整車長度較長,各軸間距離較大,若直接將液壓腳制動閥輸出的壓力油輸送到車輛各軸制動缸產生制動力,勢必會引起制動響應變長及各軸間制動不協調等問題,為行車安全帶來隱患.繼動閥在液壓制動系統中的應用可以有效提高制動系統性能[20-21],其動態特性直接影響液壓制動系統的制動性能.但目前針對繼動閥動態特性的相關研究較少,文獻[20]通過仿真研究了氣壓制動系統中繼動閥的動態特性,分析了氣動繼動閥動態特性的影響因素,為液壓繼動閥動態特性的研究提供了思路.

本文以車輛全液壓制動系統中的繼動閥為研究對象,基于制動系統和繼動閥的結構和理論分析,建立繼動閥及全液壓制動系統仿真模型,對繼動閥的比例特性及不同輸入信號下的響應特性進行分析,并通過臺架實驗對繼動閥的動態特性進行測試.采用理論分析、仿真與實驗相結合的方法,研究了繼動閥的參數對其性能的影響,為全液壓制動系統的性能優化提供了可靠的理論依據.

1 制動系統及繼動閥工作原理

1.1 全液壓制動系統的工作原理

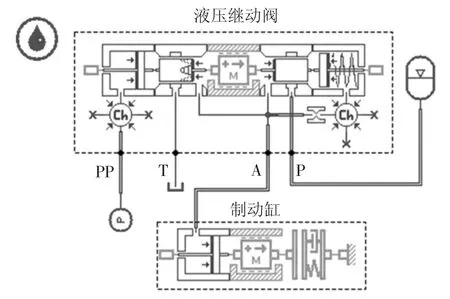

圖1 為采用繼動閥的雙回路全液壓制動系統.該制動系統中,前橋蓄能器出口連接雙回路腳制動閥P1口和前橋繼動閥P 口;后橋蓄能器出口與雙回路腳制動閥P2口和后橋繼動閥P 口相連;雙回路腳制動閥出口A1、A2分別連接前、后橋繼動閥的PP 口.制動時,雙回路腳制動閥出口壓力油被輸送到前、后橋繼動閥控制口,作為控制油液控制繼動閥動作,繼動閥P 口處的高壓油液得以迅速進入制動缸,對車輛實施制動,其輸出壓力大小與控制口壓力為比例關系.繼動閥安裝在車橋上,與制動缸距離很近,可以有效地縮短制動響應時間.

圖1 雙回路液壓制動系統原理圖Fig.1 Schematic diagram of double circuit hydraulic braking system

1.2 繼動閥的結構及原理

繼動閥作為保障全液壓制動系統靈敏性的關鍵元件,結構如圖2 所示,其實質為一個三通減壓閥,工作過程如下:

圖2 繼動閥結構Fig.2 Construction of relay valve

1)腳制動閥未動作時,繼動閥控制口沒有壓力油,閥芯3 在復位彈簧2 的作用下處于圖示位置.此時,繼動閥出油口A 與回油口T 相通,與進油口P不通,因此制動缸內無壓力.

2)踩下腳制動閥踏板時,制動系統壓力油經腳制動閥和管路到達繼動閥控制口,壓力油作用于繼動閥閥芯上端面,推動閥芯向下運動,閥芯逐漸切斷出油口A 與回油口T 的連通,連通進油口P 與出油口A.同時出油口處壓力油經過閥芯上的阻尼孔流入閥芯底部,并產生阻止閥芯繼續向下運動的反饋力.隨著閥芯的下移,輸出壓力升高,反饋力不斷增大,直至穩態液動力、反饋力和復位彈簧的合力大于控制壓力在閥芯上端產生的推力,閥芯反向運動,關閉進油口和出油口間的節流口,此時閥芯在液壓推力、彈簧力和液壓反饋力共同作用下保持平衡,繼動閥出油口油液壓力保持穩定.

3)釋放腳制動閥踏板時,繼動閥控制壓力油經腳制動閥回油口回油,繼動閥閥芯在復位彈簧的作用下復位,關閉進油口P 與出油口A 間的節流口,連通出油口A 與回油口T,實現制動缸內壓力油回油,解除制動.

2 繼動閥力學模型建立

液壓滑閥節流閥口形式通常可以分為全周開口和非全周開口.傳統滑閥一般采用全周開口形式,但非全周開口液壓滑閥流量調節范圍寬、小流量穩定性好、抗阻塞性能好等優點使其得到越來越多的應用[22-24].

液壓制動系統中繼動閥閥芯回油節流槽形狀為半圓形,如圖3 所示.為了研究繼動閥壓力-流量特性,需要計算閥芯節流槽通流面積.從閥芯結構圖可以看出,繼動閥節流閥口在半圓形節流槽處存在兩個截面,一個截面是閥芯部分圓弧曲面徑向投影所得弓形截面,另一個截面為帶有一圓弧邊的軸向平面[22].

圖3 繼動閥閥芯Fig.3 Relay valve spool

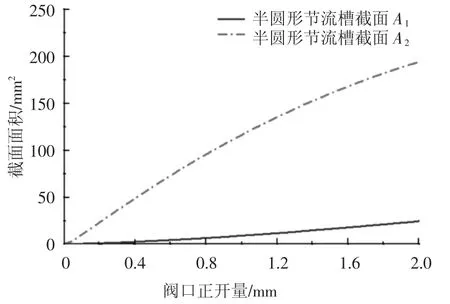

繼動閥在半圓形節流槽處的等效通流截面A′為兩截面A1、A2中較小者.根據圖4 所示半圓形節流槽尺寸參數,分別計算閥口開口量為x 時截面A1、A2的面積.

圖4 半圓形節流槽尺寸參數Fig.4 Size parameters of semicircular groove

繼動閥半圓形節流槽兩截面面積分別為:

式中:R 為繼動閥閥芯半徑(mm);r 為半圓形節流槽半徑(mm);x 為節流閥口正開口量(mm);h 為半圓形節流槽深度(mm);n 為節流槽個數.

根據繼動閥閥芯實際尺寸繪制兩截面面積隨正開口量變化曲線,如圖5 所示.從圖中可以看出,在開口量2 mm 范圍內,截面A1面積小于截面A2面積.因此,繼動閥節流閥口在半圓形節流槽處的有效通流截面為截面A1.

圖5 半圓形節流槽通流截面面積Fig.5 Semicircular groove flow area

繼動閥A 口與T 口間的閥口通流面積A(x)可以表示為:

式中:x0為半圓形節流槽長度(mm).

繼動閥A 口與T 口之間的節流閥口壓力-流量方程可以表示為:

式中:q 為繼動閥流量(m3/s);Cd為流量系數,無因次;A(x)為閥口通流面積(m2);pA為繼動閥A 口壓力(Pa);ρ 為油液密度(kg/m3).

繼動閥P 口與A 口之間的節流閥口開口形式為全周開口,其壓力-流量方程可以表示為:

式中:q′為繼動閥流量(m3/s);D 為閥芯直徑(m);x′為節流閥口正開口量(m);pp為繼動閥P 口壓力(Pa).

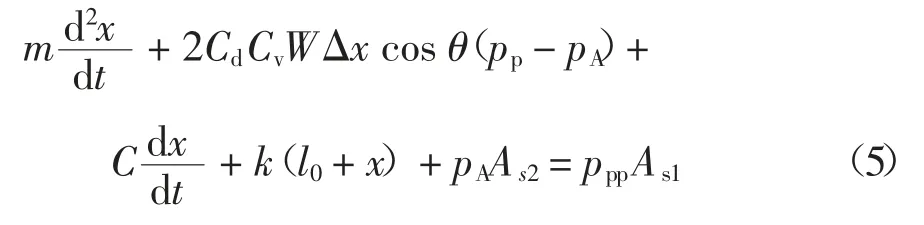

繼動閥工作時,其閥芯受力平衡方程為:

式中:m 為繼動閥閥芯質量(kg);x 為閥芯位移(m);C 為阻尼系數(N/(m·s-1));k 為復位彈簧剛度(N/m);l0為復位彈簧初始壓縮量(m);Cd為流量系數,無因次;Cv為流速系數,無因次;W 為閥口面積梯度(m);Δx 為節流口開口量(m);pp為繼動閥進口壓力(Pa);pA為繼動閥出口壓力(Pa);ppp為繼動閥控制壓力(Pa);As1為閥芯上端面面積(m2);As2為閥芯下端面面積(m2).

可以看出l0、W、Δx、ppp是影響系統輸出的因素,但是ppp是由腳踏閥輸出口壓力決定的,因此繼動閥閥芯摩擦力、初始遮蓋量、復位彈簧剛度及復位彈簧初始壓縮量是影響系統輸出的關鍵因素.

3 AMESim 仿真分析

3.1 AMESim 仿真模型建立

在系統或元件的動態特性研究方面,通常首先對研究對象建模,然后依據傳遞函數在Matlab/Simulink 中建立仿真模型,最后對系統或元件的動態特性進行仿真分析.但繼動閥一方面由于結構復雜,參數過多,相關物理量難以精確表達;另一方面繼動閥的壓力-流量特性存在非線性.因此用線性簡化的傳遞函數在Simulink 中分析繼動閥的動態特性往往計算速度緩慢且不夠精確[25].AMESim 以其強大的液壓元件建模和液壓系統分析能力大大提高了液壓元件仿真的精確性.根據繼動閥的結構及工作原理,在AMESim 中搭建其HCD 模型并建立其仿真模型[26-27],如圖6 所示.根據繼動閥實物結構參數和制動系統其它元件參數設置仿真模型各子模型參數.

圖6 繼動閥AMESim 仿真模型Fig.6 The AMESim simulation model of relay valve

3.2 仿真分析

3.2.1 比例特性仿真

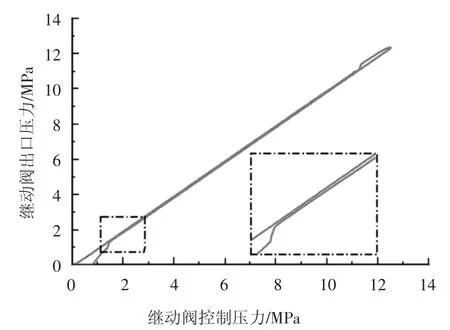

繼動閥仿真模型的輸入量為線性變化的控制壓力,其變化規律如圖7 所示.圖8 所示仿真結果為繼動閥出口壓力隨繼動閥控制壓力變化規律.從仿真曲線圖可以看出,繼動閥控制壓力由0 MPa 升高到12.5 MPa 過程中,當控制壓力低于0.9 MPa,由于控制壓力所產生的推力,不足以克服復位彈簧力和閥芯運動摩擦力推動閥芯打開節流閥口,此階段出口壓力幾乎為零;隨著控制壓力繼續增大,閥芯在合力作用下逐漸打開節流閥口,出口壓力隨控制壓力的升高成比例增大.在控制壓力由12.5 MPa 降至0 MPa 過程中,繼動閥出口壓力隨控制壓力減小而降低.因此,繼動閥出口壓力與控制壓力成比例,又由于繼動閥控制壓力與制動踏板角度成比例,所以繼動閥的比例特性保證了車輛慢速制動時,駕駛員可以通過操縱制動踏板轉動特定角度獲得理想制動效果.

3.2.2 階躍響應特性仿真

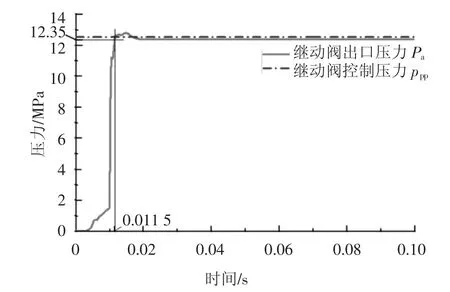

在繼動閥控制口輸入壓力階躍信號,仿真結果如圖9 所示,0 s 時刻繼動閥先導壓力大小由0 MPa變為12.5 MPa,繼動閥出口壓力隨時間由0 MPa 上升并穩定至12.35 MPa.結合圖中曲線分析可知,先導壓力輸入后0.005 s 內,繼動閥閥芯在先導壓力產生的推力作用下,克服彈簧力和摩擦力打開繼動閥出口節流口;當繼動閥出口壓力對閥芯的反饋力與彈簧力之和等于先導壓力對閥芯的推力時,閥芯關閉出口節流口,繼動閥出口壓力保持12.35 MPa 不變.繼動閥在階躍信號輸入條件下,其出口壓力響應時間為0.011 5 s,最大超調量為3.3%,輸出壓力無振蕩.

圖7 繼動閥控制壓力Fig.7 Relay valve control pressure

圖8 繼動閥出口壓力隨控制壓力變化曲線Fig.8 Relay valve outlet pressure vs.control pressure

圖9 繼動閥階躍響應Fig.9 Relay valve step response

4 實驗及結果分析

為了能夠節約成本,減小實驗場地,采集數據便捷并驗證所搭建繼動閥仿真模型的正確性;因此采用臺架實驗法進行兩種全液壓制動狀態下的實驗研究,如圖10 所示,搭建滿足管路條件的實驗臺架,所設測點分別為:1-繼動閥入口測試點,2-梭閥出口測試點,3-繼動閥出口測試點,4-電液比例閥出口測試點;5-腳踏閥入口測試點,6-腳踏閥出口測試點,7-蓄能器出口測試點;實驗時,保證與仿真模型一致的初始條件:蓄能器充氣壓力為10 MPa,充液壓力為19 MPa.

圖10 臺架實驗測點布置Fig.10 Arrangement of test points

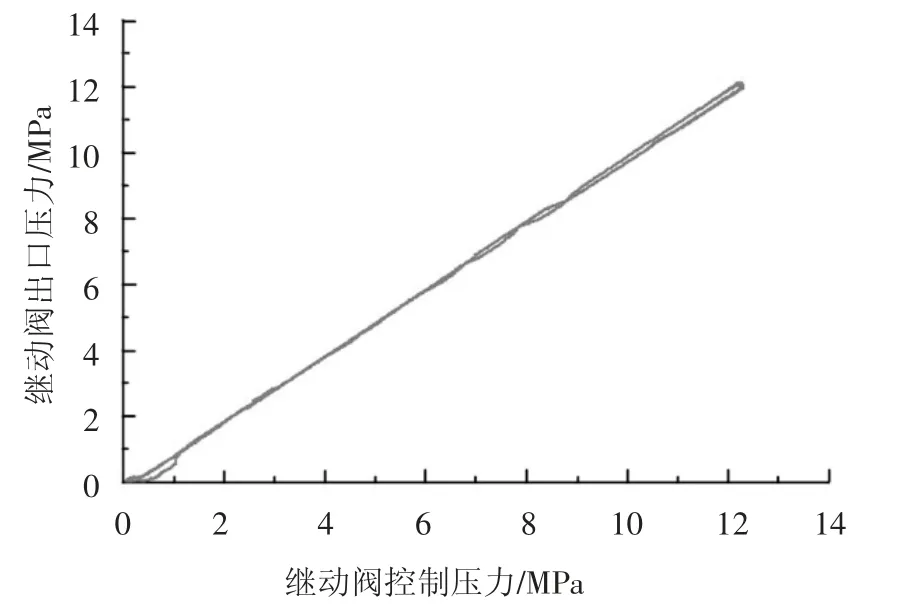

4.1 比例特性實驗

在1 s 內緩慢踩下制動踏板,實驗結果如圖11所示,從中可以看出繼動閥出口壓力與控制壓力成正比關系.當繼動閥控制壓力不足以克服繼動閥復位彈簧和摩擦力時,輸出壓力為零;隨著控制口壓力的繼續增大,繼動閥出口壓力成比例地升高;當控制壓力因踏板復位而降低時,繼動閥出口壓力隨控制壓力成比例的降低,實驗結果與仿真分析一致.

圖11 繼動閥比例特性Fig.11 Relay valve proportional characteristic

4.2 階躍響應特性實驗

瞬間踩下制動踏板,實驗結果如圖12 所示,0.06 s 到0.191 s 繼動閥控制壓力由0 MPa 上升至穩態值11.8 MPa,0.092 s 到0.189 s 繼動閥出口壓力由0 MPa 上升至穩態值11.55 MPa.繼動閥在緊急制動工況下的響應時間為0.083 s.因此,將繼動閥應用于液壓制動系統,制動響應迅速,可以滿足制動系統快速性的要求(≤0.2 s).

圖12 繼動閥階躍響應Fig.12 Relay valve step response

通過仿真與試驗對比,結果如表1 所示,在斜坡信號和階躍信號的輸入下,繼動閥輸出壓力的比例特性和變化趨勢基本相同.響應時間的誤差主要是由于臺架試驗有一定的管路損失,同時試驗臺架的輸入信號為人為控制,難以達到仿真輸入的平穩性和準確性,仿真與試驗的結果在數值和壓力上升階段的細微差異.因此,仿真模型較好的復現了斜坡和階躍信號輸入下,繼動閥的輸出特性,仿真模型具有較高的準確性.

表1 仿真與試驗對比Tab.1 Comparison of Simulation and Experiment

5 繼動閥關鍵參數對性能影響分析

5.1 摩擦力對繼動閥滯環特性的影響

運用圖6 的繼動閥仿真模型,改變繼動閥閥芯的摩擦力分別為5 N、45 N,其他條件不變進行仿真分析,其結果如圖13 所示,改變閥芯摩擦力對繼動閥滯環范圍的影響并不明顯;且隨著摩擦力增大,繼動閥的開啟壓力增大,滯環范圍會有小范圍增大.

圖13 不同閥芯摩擦力下繼動閥比例特性曲線Fig.13 Relay valve proportional characteristic in different spool friction

5.2 復位彈簧參數對繼動閥特性的影響

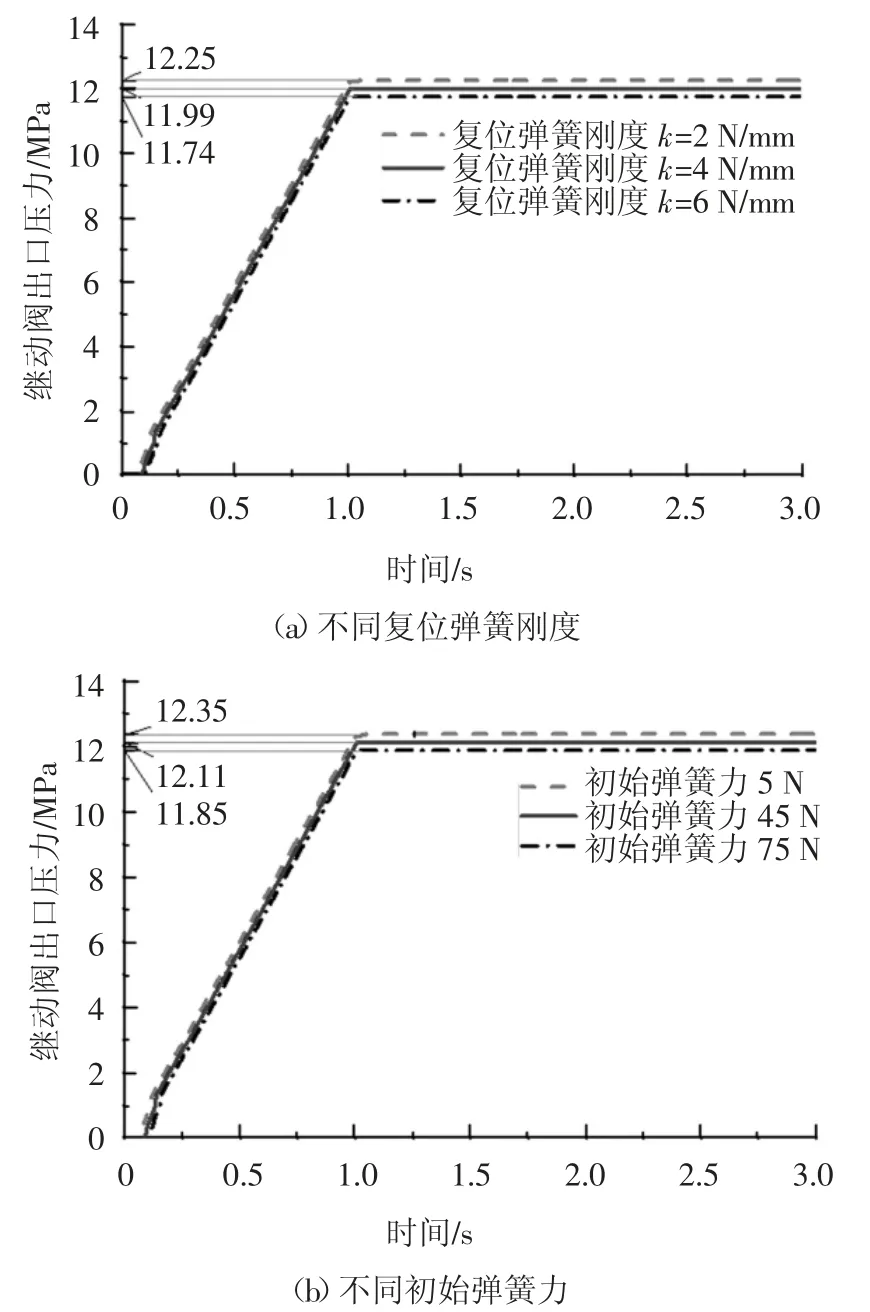

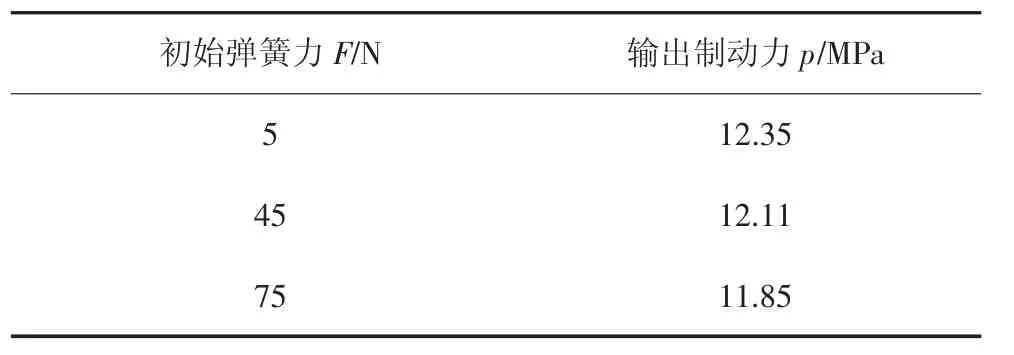

根據對繼動閥閥芯受力分析知,在繼動閥控制壓力一定時,復位彈簧剛度和初始彈簧力決定繼動閥出口壓力.分別改變復位彈簧剛度和初始彈簧力進行仿真,其仿真結果如圖14 所示,結果對比見表2,表3.可以看出,隨著復位彈簧剛度、初始彈簧力的減小,輸出制動力越大;可以通過調節繼動閥復位彈簧的剛度和初始壓縮量來調節制動壓力大小.

5.3 出口初始遮蓋量對繼動閥特性的影響

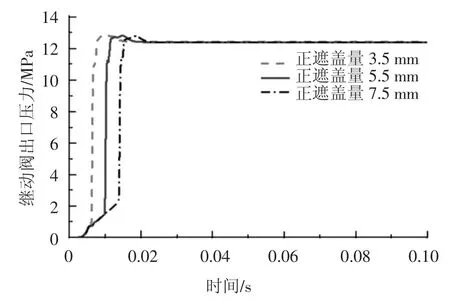

運用圖6 的繼動閥仿真模型,改變繼動閥閥芯的正遮蓋量分別為3.5 mm、5.5 mm、7.5 mm,其他條件不變進行仿真分析,其結果如圖15 所示,結果對比如表4 所示,繼動閥出口初始遮蓋量的大小影響輸出壓力的響應時間.正遮蓋量較小時,閥芯克服較小的彈簧力便快速打開節流口,出口壓力建立所需時間短;相反地,較大的正遮蓋量會增加輸出壓力達到穩態值的時間.

圖14 不同復位彈簧參數下繼動閥出口壓力Fig.14 Relay valve outlet pressure in different return spring parameters

表2 不同復位彈簧剛度下的輸出制動力Tab.2 Braking force in different return spring stiffness

表3 不同初始彈簧力下的輸出制動力Tab.3 Braking force in different return spring force

圖15 不同初始遮蓋量下繼動閥階躍響應Fig.15 Relay valve step response in different initial cover

表4 不同初始遮蓋量下繼動閥階躍響應對比Tab.4 Relay valve step response in different initial cover

6 結論

本文通過對繼動閥的理論分析、仿真分析及實驗驗證,分析了繼動閥的動態特性對液壓制動系統制動性能的影響,及繼動閥參數對其特性的影響,得出如下主要結論.

1)結合液壓制動系統分析繼動閥的工作原理及其工作過程,理論分析結果表明:繼動閥的閥芯初始遮蓋量、復位彈簧剛度、彈簧初始壓縮量是影響制動性能的主要因素;

2)在AMESim 中對繼動閥的比例特性和階躍響應特性進行仿真分析,并進行臺架實驗.實驗結果表明,繼動閥的動態特性滿足制動系統的要求;實驗與仿真的對比驗證了繼動閥模型的正確性;

3)基于繼動閥AMESim 仿真模型,分析了繼動閥參數對其特性的影響.結果表明:閥芯所受摩擦力增大,繼動閥的開啟壓力增大,滯環范圍會有小范圍增大;繼動閥復位彈簧初始壓縮量、彈簧剛度越小輸出制動力越大;繼動閥節流口的初始遮蓋量越大,打開節流口克服的摩擦力越大,制動系統的響應時間越長.