一種汽車外飾雙色零件注塑模具設計與研究

譚克京 高凱 滕偉 覃寬樹

摘 要:以某車型汽車雙色前大燈裝飾蓋為例,通過對零件結構進行改進、優化,相應注塑模具結構進行改進,采用合理的模具結構設計方案,提出了倒裝雙色注塑模具新方案,從而解決了該零件可以實現雙色注塑生產。

關鍵詞:汽車零件 外飾件 雙色注塑模具 模具設計

1 引言

汽車零件的外觀感知質量直接影響到消費者對汽車的評價,零件的造型、零件間匹配的間隙、段差是評價外觀質量的直接因素,因此,整車開發前期,對汽車各零部件DTS(Design Tolerance Specification即設計公差規范)的要求有專門的要求,汽車外飾件的DTS是檢驗開發感知質量的第一標準;以往開發經驗,因前蒙皮總成與前大燈的配合區域為硬質塑料,設計保留一定的間隙要求,現某車型前蒙皮總成中,其子零件前大燈裝飾蓋與前大燈的配合間隙理論上要求為零,經分析,為保證間隙要求,前大燈裝飾蓋需設計為雙色零件,主體材料為硬質材料,其與前大燈貼合位置采用軟質材料,以達到零貼合的裝配間隙要求,從而使得產品在外觀品質與結構性能上結合互補,表現出卓越的綜合性能[2]。

普通雙色模第一射零件在后模側,零件外觀要求為光板件(或高光件),且零件外觀面在二次合模時不作為封膠面(即對插面)設計,否則會把零件外觀面壓傷壓壞,現由于零件外觀及造型設計要求,前大燈裝飾蓋外觀要求為細皮紋,且封膠面為斜面外觀面,如按普通雙色模的設計思路,零件外觀不但被壓壞,而且模具無法實現開模,因此,通過分析雙色注塑模結構特點,主要體現在復雜的澆注系統和抽芯結構等方面[1],零件結構設計尤其是模具結構設計進行了必要的優化。

2 零件設計及結構分析

2.1 零件結構設計

根據項目開發輸入信息要求,前蒙皮總成DTS要求前蒙皮與前照燈周圈間隙要求為零,即前大燈裝飾蓋軟膠部分與前照燈裝配間隙要求為零,前大燈裝飾蓋零件設計為雙色零件,零件硬膠材料為ASA,軟質材料為TPV。

2.2 零件結構分析

前大燈裝飾蓋與前蒙皮主體通過卡扣卡接方式裝配,前大燈裝飾蓋設計為方孔,前蒙皮主體對應位置設計卡扣,局部通過螺釘配合簧片螺母安裝牢固。前大燈裝飾蓋零件分高配及低配開發,高配增加前雷達傳感器,低配無前雷達傳感器,高配與低配零件外輪廓及與前蒙皮主體的安裝方式一致,唯一的區別為高配零件多了前雷達傳感器安裝孔,

零件外觀及造型設計要求,前大燈裝飾蓋外觀要求為細皮紋,且封膠面為外觀面。零件的結構設計需結合考慮模具設計因素,保證A面造型不變的前提下,零件脫模方向、脫模角度,B面結構是否存在縮印、欠注等潛在風險,開發前期需要討論分析。

3 注塑模具設計及機構分析

3.1 注塑模具設計分析

常規雙色模結構,后模側膠位相同,前模側膠位不同,模具設計時,通過兩個相同的后模旋轉180度配合兩個不同的前模仁來實現雙色注塑。

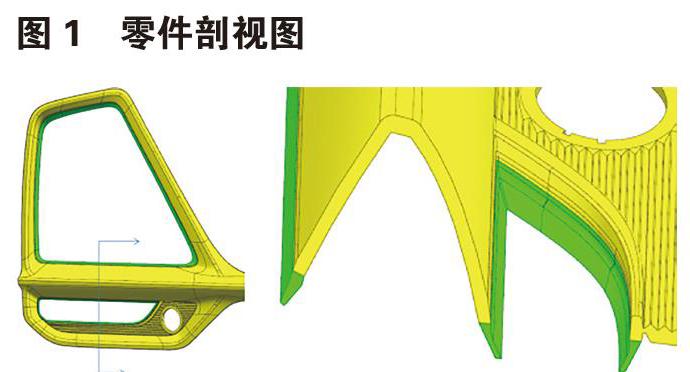

由下圖1零件剖視圖結構分析得出,大燈裝飾蓋零件外觀側膠位相同,非外觀側膠位不同,與常規雙色模結構原理剛好相反;大燈裝飾蓋零件也無法通過后模設計滑塊上下運動實現軟膠注塑。零件卡扣分布較多,模具結構相應比較復雜。

由于上述的技術難點,零件結構的特殊性,如按常規雙色模設計,第一射零件在后模(凸模)側,二次合模會把零件外觀面壓傷;優化設計方案:第一射利用后模頂出、前模斜頂壓住及后模斜頂搭接的流道把零件固定在前模側(外觀面側,即凹模側),同時,硬膠側預留2mm光面封膠,可避免二次合模壓傷零件外觀面,因此,該零件采用倒裝雙色模方案。

模具倒裝模設計,模具凸模為定模,模具凹模為動模,按雙色注塑模具基本原則:硬膠做1次注塑,軟膠做2次注塑;模具外接外圍設計前需確認注塑機臺參數信息,模具硬膠、軟膠的澆口套間距(模具定位中心距)符合注塑機炮嘴間距,模具定位圈、旋轉半徑及模具厚度等需與注塑機參數要求吻合,碼模槽設計在操作側及非操作側。

3.1.1 注塑模具前模設計

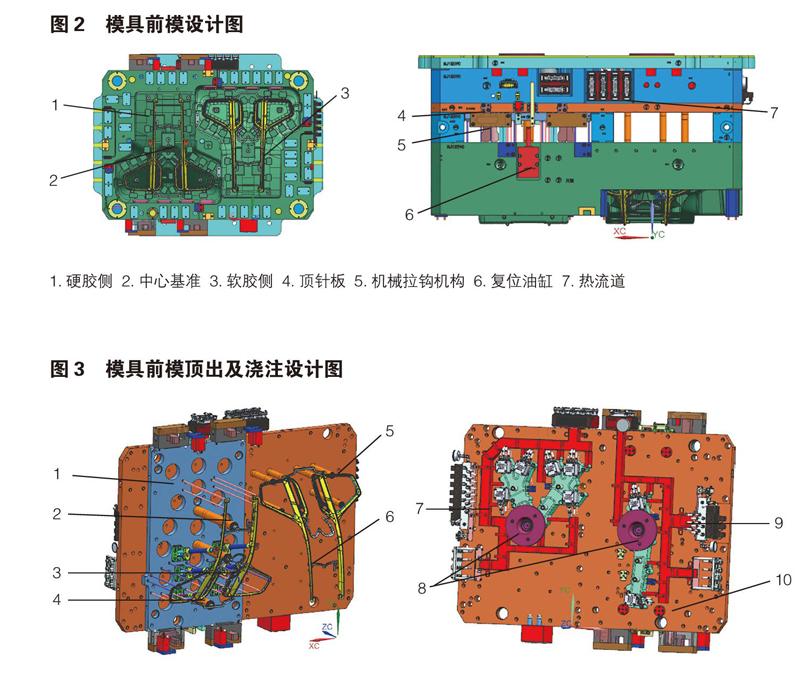

前大燈裝飾蓋雙色注塑模具為倒裝模設計,選擇中心及對稱基準為中間位置的基準點,見圖3示;模具前模即為凸模,亦可稱為定模。

硬膠側的設計方案:零件B面設計有Doghouse結構,模具相應需要設計斜頂,第一射硬膠完成后,模具開模瞬間,需要保證前模斜頂同步頂出,否則零件因為不同步會被拉斷或拉裂,為保證頂出行程一致,模具需要設計機械拉鉤及氮氣彈簧輔助前模頂針板頂出,后模具拉鉤通過定位銷及鍵槽固定在固定板上,隨模具一起移動;前模拉鉤通過定位銷及鍵槽固定在頂針板上,開模起始的同時通過拉鉤機械拉出及氮氣彈簧輔助頂出帶動前模頂針板滑動,前模拉鉤內有自鎖及解鎖結構,當機械拉鉤拉出一定距離(80mm,前模側的斜頂與零件脫離)后,前模拉鉤鉤驅動鎖體內滑塊向內側滑動,后模拉鉤與鎖體的內滑塊解鎖脫離,前模頂針板沒有機械拉力(此時的頂出距離與氮氣彈簧頂出行程剛好一致)而停止移動,模具繼續開模動作直至后模完成開模行程,完成硬膠注塑成型,模具結構圖如下圖2、圖3示意。

軟膠側的設計方案因B面沒有復雜結構,無頂針板,軟膠注塑完成后正常開模即可。

3.1.2 注塑模具后模設計

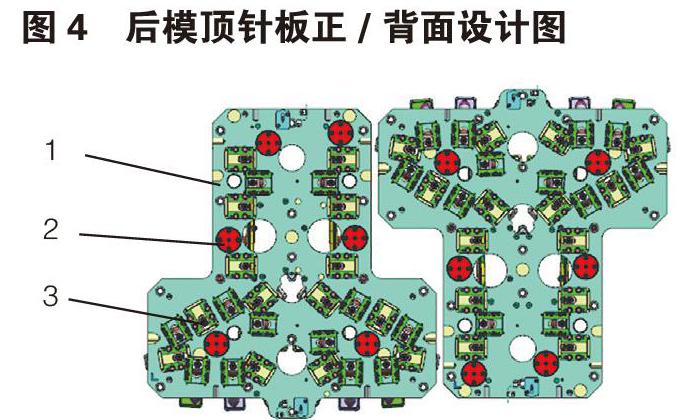

雙色注塑模具倒裝模設計,后模亦稱凹模、動模,雙色模后模側頂針板排布與零件排布一致,相互獨立,180度旋轉對稱,見下圖4示。

根據根據零件在模具中的倒裝結構,零件設計多個斜頂結構;在進行第一射(硬膠)的時候,后模側頂針板是不動的,斜頂可牢牢的將零件牢固在凹模側,零件沒有相對位移也就沒有產生擠壓而影響外觀質量,完成第二射(軟膠)后,模具開模,通過注塑機頂桿作用在模具頂針板頂出,頂針板帶動斜頂、頂針推動零件及澆口料頂出脫模,斜頂同時脫離零件,機械人(或機械手)取件后,注塑機頂桿回位的同時模具頂針板在復位氮氣彈簧的作用下完成復位,動模側在注塑機轉盤的帶動下完成180旋轉,同時,前模硬膠側頂針板由油缸驅動復位,注塑機帶動后模前移開始合模動作,開始下一周期循環注塑生產。

4 倒裝雙色注塑模具關鍵結構說明

4.1 拉鉤的關鍵結構

硬膠注塑完成后脫模,前模斜頂頂出要求與后模同步,后模拉鉤及前模拉鉤結構設計起到關鍵作用,該拉鉤機構各部件的設計加工、配合精度要求及材料強度要求比較高,其運動過程是否順暢直接影響零件脫模質量及模具壽命,拉鉤結構設計在在天側及地側,天側及地側各布置兩個拉鉤機構,天側與地側對稱,下圖5。

4.2 注塑零件關鍵鎖緊說明

為保證零件外觀質量,模具設計為倒裝雙色模,零件周邊的卡扣孔需按斜頂脫模方向設計脫模角,第一射硬膠的過程,后模側的斜頂一直靠拉零件,零件相對是固定在模具上的,利用周圈斜頂壓住零件,讓零件留在前模側(外觀面側)如下圖6所示。

4.3 模具整體動作說明

綜合上述基本信息,雙色模周期循環按如下步驟進行:

第一步:合模后,油缸回位,硬膠、軟膠開始注射;

第二步:前、后模開模,在拉鉤機構和氮氣彈簧作用下拉動前模頂針板運動80mm。此步驟可確保零件頂出與脫模同步,零件不會被拉傷。后模繼續開模(至拉鉤旋轉無干涉狀態為止);

第三步:軟膠側后模頂針板做機械頂出,取件;以此同時,硬膠側油缸推動前模頂針板復位;

第四步:后模側做180°旋轉。

第五步:前、后模合模,重復第一步動作,循環此周期注塑生產。

5 結束語

雙色注塑模具采用旋轉注塑模,旋轉注塑模兩個位置上的凸模/凹模要求尺寸、精度一致,且與凹模/凸模配合良好,利用雙色注塑機上的機械頂出作為脫模機構,前大燈裝飾蓋為汽車外飾零件,為保證零件裝配DTS及外觀感知質量要求,從原來單色注塑改為雙色注塑,模具結構及零件結構進行了大量優化,產品質量得到提高,通過不斷開發優化,總結經驗,此后將有更多的外飾零件采用雙色模生產注塑工藝,為了提升汽車的檔次,改善各種零件的功能性,使得雙色注塑技術在汽車工業中大量使用[3],未來汽車整體外觀質量不斷提升。

參考文獻:

[1]汪智勇.汽車通風器罩雙色注射成型工藝的研究與實現 [J].模具制造,2019,(5):39-43.

[2]趙興旺.淺析雙色高光注塑產品的成型工藝和性能及在汽車行業中的應用[J].時代汽車,2019,(6):115-116.

[3]韓國聲.雙色注塑技術在汽車零件制造中的應用[J].內燃機與配件,2019,(5):95-97.