關于金剛石微粉強度問題探討

周 波,魯占靈, 張曉晨 ,郭黎君

(1.鄭州建斌電子科技有限公司,鄭州 450007; 2.鄭州大學材料科學與工程學院,鄭州 450001;3.河南省人造金剛石微粉質量監督檢驗中心,河南 柘城 476200; 4.柘城惠豐鉆石科技股份有限公司,河南 柘城 476200)

1 序言

隨著科學技術的發展,金剛石微粉應用越來越廣泛[1]。尤其是近幾年來,光伏行業的快速發展,帶動了金剛石微粉應用需求量大幅度增加。隨之所表現出來的微粉強度問題也就越來越突出。例如用微粉做成的金剛石線鋸,有的切割效率高、耐用,有的切割效率低,還不耐用。這一問題不但在光伏切割方面反映出來,而且也是其他用戶重點關注的問題。

與金剛石微粉的質量直接相關的固有特性主要有微粉強度、粒度組成、大顆粒、顆粒形狀、雜質含量五個方面。對于粒度組成[2]、大顆粒、顆粒形狀[3]、雜質含量[4]這四項內容,都有比較成熟的方法進行檢驗,也使微粉這幾方面的質量得到了比較好的控制。在其他指標得到控制的情況下,金剛石微粉的強度就成了影響產品質量的主要因素。對于金剛石單晶的強度檢驗可通過Ti、TTi或者單顆粒抗壓強度來檢驗,但對于金剛石微粉的強度不能通過機械的方法進行直接的檢測,目前還沒有成熟的檢驗方法,大部分生產和應用企業依然是憑經驗通過控制原材料來控制微粉的強度。

金剛石顆粒中普遍存在晶體缺陷,晶體缺陷能提供更全面的熒光信息[5]。拉曼光譜分析法早就被用于金剛石膜的應力分析[6],目前,通過檢測金剛石微粉的拉曼特征峰的強度、熒光背景的大小、內部應力的大小來分析評定微粉的品級,間接表征金剛石微粉的強度,也是一種科學、有效、快速的檢測方法。目前已在金剛石微粉強度檢測方面得到應用,但還沒有普及,也沒有形成標準。

本文就拉曼光譜測定的金剛石微粉強度品級,就金剛石微粉的強度是什么、微粉的強度與哪些因素有關,如何來控制金剛石微粉的強度等有關問題進行研究討論。

2 單晶金剛石磨料與金剛石微粉的強度

金剛石微粉由單晶金剛石磨料破碎而成,因此金剛石微粉的強度與金剛石磨料的強度有密切的關系。目前檢測金剛石磨料強度的方法主要有單顆粒抗壓強度和沖擊韌性兩種檢測方法。這兩種方法反映的都是金剛石單晶的宏觀強度,反映的是晶體顆粒抗破碎的一種能力;而金剛石微粉的強度應該是一種微觀強度,反映的是晶體顆粒抗磨損的一種能力。在應用時,單晶磨料通常伴隨磨料的斷裂、破碎、磨損而降低或喪失磨削性能,是宏觀強度和微觀強度在共同發揮作用;而金剛石微粉的失能主要是由于微粉顆粒棱角磨損而失去磨削能力,這是微觀強度在發揮作用。影響單晶強度的因素主要是晶形的完整性,其次是內部缺陷和雜質,這也是單晶磨料分級的重要依據。而影響微粉強度的主要因素是晶體內部缺陷和雜質的多少,晶形的完整性影響相對較小。因此,單晶金剛石顆粒的內部晶體缺陷、雜質含量的增加,會導致微粉強度的大幅度降低。

3 影響金剛石微粉強度的因素

3.1 單晶原料的強度

金剛石微粉的強度與所用的單晶原料和生產工藝有關[7]。一般來說金剛石原材料的強度越高,生產出來的金剛石微粉的強度也會相應的提高。

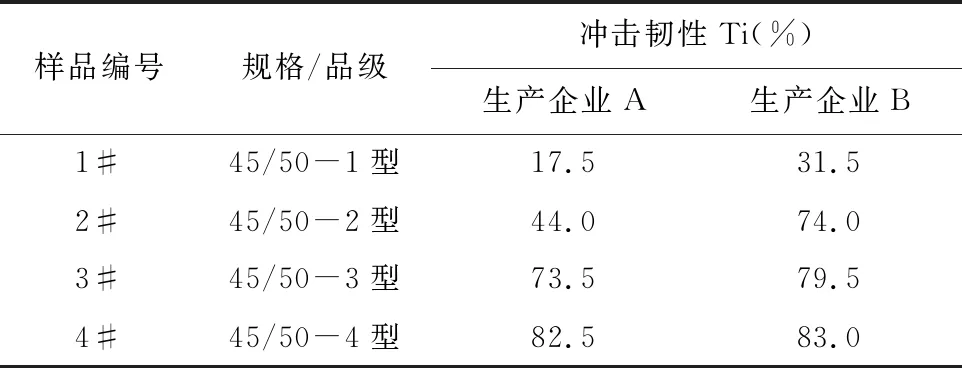

為了研究原材料強度對金剛石微粉強度的影響,選擇A、B兩家企業生產的標識為1型、2型 、3型、4型的45/50金剛石單晶磨料,作為原材料生產微粉。8個原材料樣品的Ti檢驗結果如表1所示。表1測試數據表明不同生產企業標識相同品級的產品,實際的產品強度品級有比較大的差別,尤其是低品級料差別更大。

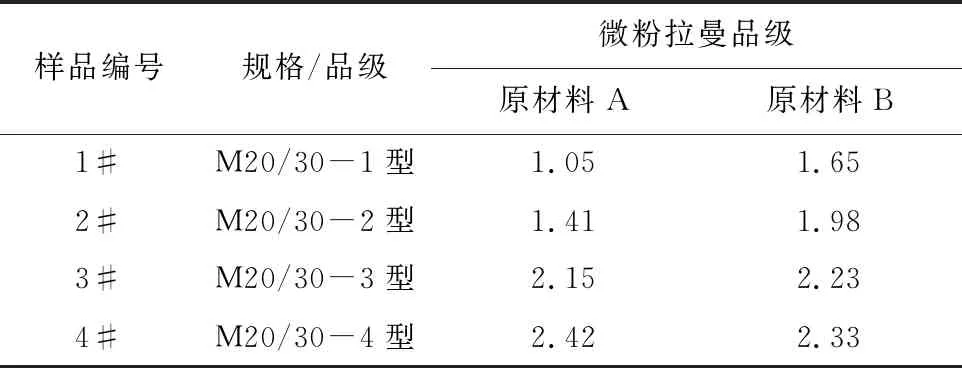

用表1的單晶原料生產的M20/30的金剛石微粉,其拉曼品級檢測結果如表2所示。表2的數據說明,品級高的原材料生產出來的微粉品級也高,但是并不是按照原材料的品級呈比例地增加的。例如原料A 3型、4型料生產出來的微粉品級有差別,但差別不大。原料B 3型、4型料生產出來微粉已沒有明顯的品級差別了。

表1 不同生產企業相同品級的金剛石產品Ti值比較Table 1 Comparison of Ti value of diamond product of the same grade from different manufacturers

表2 不同企業同品級的金剛石原料生產的微粉品級Table 2 Grade of powder produced by the same grade of diamond raw materials from different manufacturers

3.2 單晶原料的合成時間

金剛石是由石墨在高溫高壓下轉化而成的,這一過程簡稱金剛石合成。選擇三種不同合成時間的80/100金剛石單晶原料生產金剛石微粉,這三種原料測試Ti及微粉品級值如表3所示,三個單晶樣品的Ti值差別并不是太大,但是單晶合成時間越長,用它們做出來微粉品級越高。分析認為,合成時間越長,金剛石晶體結晶狀態越趨于完整,內部晶體缺陷和雜質也就越少,所以生產出來的微粉耐磨程度越高,強度品級就高。晶體內部缺陷和雜質是影響金剛石微粉強度品級的重要因素。

表3 不同合成時間的金剛石原料生產的微粉品級Table 3 Grade of powder produced from diamond raw materials for different synthesis time

3.3 微粉生產工藝

金剛石微粉是由金剛石單晶原料經破碎而獲得的。目前金剛石微粉生產過程中的破碎工藝大都是采用氣流磨破碎方法。破碎工藝參數的氣流速度、壓力、分選輪的調節都會影響微粉的品級。因為在破碎過程中,金剛石顆粒在氣流的作用下相互碰撞而破碎,相互碰撞的次數越多,微粉顆粒內部造成的損傷以及內應力也就越大。微粉顆粒內部損傷以及內應力[6]都會導致金剛石微粉強度品級的下降。因此要合理地調節破碎工藝參數,使微粉顆粒達到相同的破碎目的,盡可能地減少碰撞次數,才能確保高強度的原材料做出高強度的微粉,否則高強度的原材料不一定能生產出高強度的微粉。例如都是用B企業的45/50-2型料生產出來的微粉,采用不同生產工藝,一種拉曼品級是2.01,另一種拉曼品級是2.43。

在氣流破碎過程中,通常分為粗中細3個出料斗。每個料斗內不但粒度不同,品級也有差別。由于氣流分選是根據顆粒的體積和形貌進行粗略的分選過程,因此粗料斗中也有一定量的細料,細料斗中也有一定量的粗料。用同一批原材料做成的M20/30微粉,一個樣品是從1號料斗選出來的,拉曼品級是2.82;另一個樣品是從3號料斗選出來的,拉曼品級是2.38。可見對于同一批原材料生產的微粉,即使相同粒度如果是從不同料斗選出,品級也是有差別的,從粗料斗中選出的微粉品級要高一些。

3.4 微粉表面處理工藝

通常采用強堿、強酸表面處理工藝去除金剛石微粉的外部雜質。為了提高微粉的自銳性,也會采用表面處理的方法對金剛石微粉進行處理,使其達到“類多晶”的效果。本文測試了某企業M30/40微粉經表面處理成為“類多晶”前后的品級:未做表面處理前測試拉曼品級為2.78,表面處理后的“類多晶”微粉顆粒拉曼品級變為1.87,品級下降30%多。采用表面處理方法獲得的“類多晶”微粉顆粒,雖然提高了自銳性,但也大幅度降低了耐磨性。

因此微粉生產企業,一定要合理地選擇表面處理工藝,不能為了追求表面好看,而進行過度處理。強堿強酸表面處理,會破壞金剛石顆粒的表面結晶狀態,使微粉顆粒表面缺陷增多,導致微粉耐磨性能下降,品級降低。

3.5 殘余料微粉

某些企業通常用做破碎料的殘余料,再做金剛石微粉,這種殘余料做出來的微粉,強度品級會大幅度降低。例如某企業,用同一批原材料做出來的破碎料和微粉,120/140破碎料拉曼品級2.89,而 M20/30微粉的拉曼品級只有0.98。主要是由于做破碎料的過程中,一些強度品級較低的料容易破碎,強度高的料不容易破碎,不容易破碎的高強度料作為破碎料被選出來了,剩下的都是容易破碎的強度品級較低的料,所以做出來的微粉強度品級自然也就大幅度降低。

4 微粉強度控制

根據以上研究結果,在生產過程中控制金剛石微粉的品級,應從以下幾點做起:

合理選擇金剛石單晶原材料。做低品級的微粉,選擇低品級的金剛石原料,反之選擇高品級的原料,這已是微粉生產和應用企業的共識。但是盲目選擇高品級的金剛石原料,未必就能生產出高品級的微粉。當金剛石的合成時間一定時,2型、3型、4型甚至更高品級的金剛石原料,對金剛石微粉品級的提高影響已不太大。要想實質性地提高微粉的品級,必須選擇合成時間較長的金剛石原料。

再就是微粉的破碎工藝,要結合實際經驗,更加合理地選擇氣流速度、壓力、分級輪檔位等破碎工藝參數,使金剛石顆粒盡可能地減少碰撞次數,減少破碎過程中造成的金剛石顆粒內部損傷和內應力的增加。

對生產出的金剛石微粉表面處理不能過度,避免造成金剛石顆粒表面缺陷的增加,導致微粉品級的降低,從而影響使用效果。

5 結論

通過本文的試驗數據和討論分析表明,金剛石微粉的強度品級雖然與原材料強度品級密切相關,但并不是呈線性比例增加的。對于同一合成時間,2型以上的不同品級的金剛石原料,生產出的金剛石微粉強度品級差別在0.5品級以內。不同合成時間的同一個品級的原材料,生產出來的微粉強度品級差別明顯更大。金剛石原材料的合成時間,對金剛石微粉品級的影響更大。用選出破碎料后的金剛石殘余料,做成的微粉強度品級會大幅度降低。

金剛石微粉破碎過程會造成微粉顆粒的內部損傷和內應力的增加,應合理選擇破碎工藝參數,降低破碎過程對顆粒內部的損傷和內應力的增加。破碎分選不同料斗的相同粒度的微粉品級會有比較大的差別,應引起注意,并合理利用這一現象。