尿素高壓甲銨泵電流值的優化與探索

侯立業,蘇 順,姚佳斌

(中海石油華鶴煤化有限公司,黑龍江鶴崗 154110)

1 概述

尿素高壓甲銨泵作為整個生產工藝的重要機泵,起到了連接高低壓系統的紐帶作用,將常壓、低壓、解吸水解等后序系統冷凝回收的甲銨液送到高壓系統,通過針對介質密度和出口節流副線閥的開度的優化和探索,同時結合軸功率的影響因素進行系統的調整。在介質密度優化時要充分考慮到整個尿素高壓系統的工況,結合分析數據,在保證良好的二氧化碳轉化率和減輕設備腐蝕的前提進行優化。回流閥的開度要在保證低壓甲銨冷凝器不結晶影響換熱的前提下進行調整。介質密度的高低和高壓甲銨泵出口總流量的大小將直接影響高壓甲銨泵的做功多少,進而明確了系統的優化方向,本文從以上兩種主要影響耗電量的因素進行系統的論述和探索。

該泵的部分性能參數見表1。

表1 泵的部分性能參數表

2 介質密度的優化

中海石油華鶴煤化有限公司的尿素生產工藝采用斯塔米卡幫工藝,具有封閉循環的特點,各個系統都有一定的關聯性,通過優化高壓、低壓等系統的工藝參數和在線儀表分析數據,達到甲銨液濃度的降低,同時要保證整個系統處于最佳的生產工況,最為直接的操作優化便是調整高壓系統的水碳比和氨碳比,在對比工藝原始數據和相關操作經驗上得出以下內容:

1)高壓系統N/C滿負荷控制在2.960左右,系統的轉化率達到最理想狀態,保證二氧化碳的轉化率在38.2%左右,同時這樣也會有效地減少后系統的負荷,間接地減少了后系統的氨和二氧化碳的回收量,有效避免了低壓吸收塔和常壓吸收塔的不必要的放空。這樣就能降低甲銨液返回高壓系統的密度和黏度,同時高壓系統中的氨碳比過高也會有不利的一面,具體體現在物系的飽和蒸汽壓隨氨碳比的升高而升高,就會使高壓系統的操作壓力處于較高值,這樣間接地增大機泵的負荷。因此,高壓系統的氨碳比控制顯得尤為重要,在一定的壓力下,最大露點對應的氨和二氧化碳之間的摩爾比率約為2.5.但是在池式反應器液相下,此摩爾比率約為2.9,這就意味著,相對于頂脊組分來說如圖1所示。

圖1 頂脊組分圖

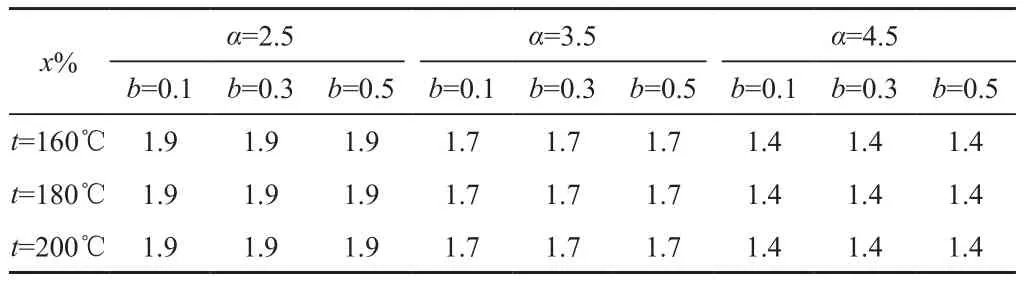

正常操作時,出于增加二氧化碳轉化率和防腐的考慮,這個摩爾比率勢必增加后系統的負荷,經過分析和長期的考量,該比率控制在2.960既能保證轉化率、腐蝕率,同時也能降低后系統的負荷,基本上從源頭上解決了甲銨液密度高的問題。但是甲銨液的密度過低同樣也會對系統造成影響,也就是系統水碳比高,根據經驗,水碳比每增加0.1,轉化率要下降1.5%~2%(表2),水對尿素合成的不利作用隨氨碳比的增加而有所減弱(即過量氨在一定程度可抑制水對平衡轉化率的不利影響),所以在調整過程中一定要避免過度降低密度而提高水碳比。

表2 水碳比與轉化率

2)精餾塔下液溫度控制135.5℃,在該工段中的溫度控制要避免溫度指標的大幅度波動,溫度過高首先對尿液中的不利指標——縮二脲影響很大,進而影響尿素產品的質量。溫度太低又不利于甲銨的分解和工藝氣相的回收,在該工序中甲銨的分解需要吸收一定的熱量才能將溶液中的氨、二氧化碳等分離,故在135.5℃控制時能達到相對的平衡。在給定壓力和溫度下,如果在液相中氨碳比在2.0~2.3,則由相圖得出水的濃度最小,但是考慮到甲銨并非是無限可溶,所以也要保證一定的加水量,這樣既能保證冷凝吸收量又能降低氨耗。

3)解析水解系統的控制主要體現在解析塔氣相的含水量是否合理,在正常生產時要密切根據系統的負荷,及時調整進解析水解系統的負荷,適當調整解析和水解塔的蒸汽加入量,保證解析塔的氣相含水量在46%左右,對應的塔頂溫度控制在117℃,在該溫度和水含量下,解析塔氣相管線不會因為介質濃度而發生結晶的危險同時低壓甲銨冷凝器中的低壓甲銨冷凝液的密度和黏度達到適當降低(1 888m3/kg,遠低于指標1218kg/m3)。但同時要注意,切不可過度的降低該密度值,如果該指標控制異常也會帶來諸如設備腐蝕過快、系統轉化率低,噸尿素耗氨量大等弊端。

4)常壓閃蒸分離器的調整。在常壓閃蒸分離器中,由于壓力從0.41MPa絕熱閃蒸至約0.113MPa,部分水、氨和二氧化碳閃蒸出去,從而使溶解溫度從135℃下降至約102℃。經過該常壓閃蒸分離器的氣相與來自解析系統冷凝后的溶液(甲銨液)一起以1.3m3/h的流量流向常壓閃蒸冷凝液(換熱器),氨水槽中的工藝冷凝液則用稀氨水進行冷凝吸收。由于閃蒸的結果,尿素溶液濃度增加,溫度降低至約83℃,尿液濃縮后的各項指標如表3所示。

表3 尿液濃縮后的各項指標

5)低壓回收液的溫度。當低壓分解氣和解吸氣進入低壓回收工段后,在冷凝吸收時,放出大量反應熱和冷凝熱,為保持冷凝吸收的溫度一定,必須用冷卻水或調溫水移走熱量。調溫水溫度控制低,吸收冷凝效果好,液相濃度增大,密度增大的同時也會容易發生結晶;若溫度控制過高,雖然液相的密度會降低,但是間接地增加了系統的氨耗,通常情況下,該冷卻水(調溫水)溫度控制在55℃左右,既能保證密度又能保證減少氨耗。

6)低壓回收系統的加水量。低壓回收溶液的加水量可根據低壓分解和解吸情況以及甲銨液濃度來調節,如果加水量太少,溶液太濃,吸收不好,壓力會上升;如加水過多,溶液變稀,會使操作壓力下降,還會影響全系統水平衡。

經上述指標分析得出,常壓閃蒸冷凝液冷凝后的液相返回到低壓甲銨冷凝液回收槽中,該液相的濃度直接影響到甲銨液的密度,將冷凝吸收液的流量從1.05m3/h提高到1.3m3/h時有利于氣相中的氨的冷凝吸收,同時也保證了該冷凝器不會發生結晶現象。在氨耗指標范圍之內將氣相氨含量控制在0.65%左右,甲銨液的密度較低,其他各項工藝指標也滿足系統要求。

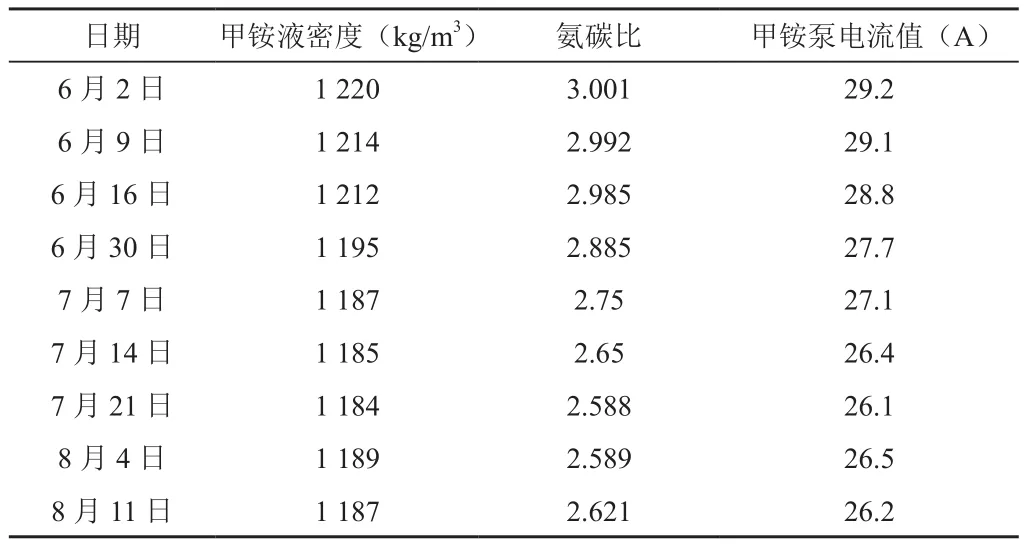

經過調整后各項數據對比如表4所示。

表4 經過調整后各項數據對比

通過以上數據和論述得出,高壓甲銨泵入口介質密度的高低對該機泵的電流有一定的影響,只要該密度控制合理就會在一定程度上降低機泵的用電消耗,其理論依據:功率P=(流量*揚程*介質的密度)/(102*泵的效率)。或軸功率P=ρgQh/η(W)式中:ρ為流體密度,kg/m3;g為重力加速度,9.8m/s2;Q為流量,km3/s;h為揚揚程,m;η為水泵效率。

3 甲銨泵回流閥位的調整

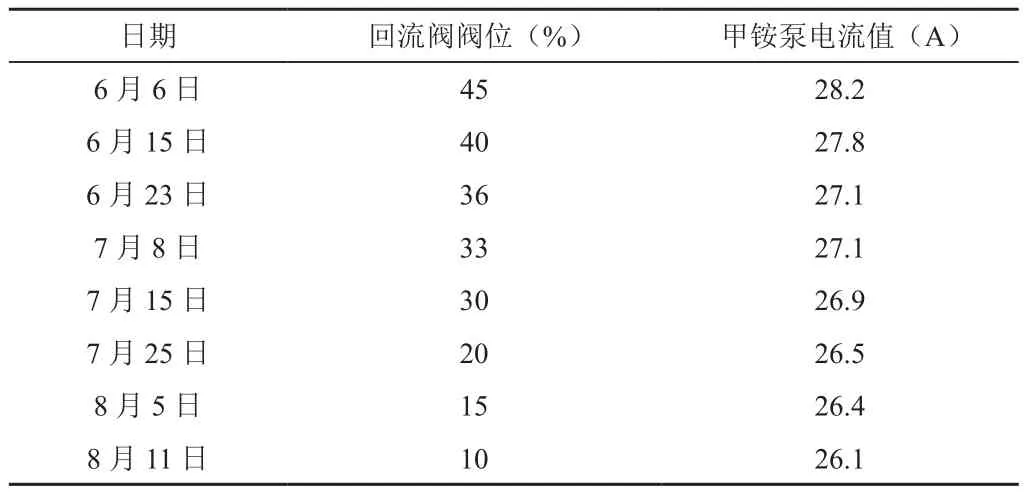

甲銨泵保留一定量的回流開度能有效地避免低壓甲銨冷凝器中出現甲銨液結晶的情況。甲銨液的溫度在70~85℃,因為甲銨液中水的加入能有效地避免部分甲銨發生結晶進而引發工藝生產事故,同時也可避免甲銨泵因入口流量低而發生連鎖跳車對高壓系統造成影響,甚至有封塔停車的風險。該回流調節閥門之前回流流量在12~20m3/h,在保證上述工藝安全的情況下,關小閥門開度,同時隨著回流閥門的關小,在保證高壓甲銨泵出口進入到高壓系統的流量穩定的前提下,關小出口主線閥門閥位,就能有效地減少電機的做功輸出,降低電機軸功率,進而節省高壓甲銨泵的電能消耗。經過反復不斷地摸索后得出:回流流量控制在6~15m3/h即可滿足工藝需要,為此閥門開度由30%~45%關小到10%~20%。上述工藝安全指的是:在回流量減少的情況下,一定要確保低壓甲銨冷凝器不會發生結晶現象,在進入到低壓甲銨冷凝器之前工藝上設計有多處加水管線,包括稀氨水等,用一定量的稀氨水代替回流液就能有效地避免結晶發生,但是切不可過多的加稀氨水,因為系統中加入了過多的水后,不利于合成工段的最優操作,影響二氧化碳的轉化率。同時要控制好低壓甲銨回流調溫水的溫度,溫度過高會有一定的工藝氣體沒有被冷凝吸收就放空,造成能耗偏高,溫度控制的過低雖然能有效地進行氣體的冷凝吸收,但也加大了結晶的風險進而導致高壓甲銨泵的入口流量偏低。為此控制該回流閥位在10%~20%對于整個系統的控制比較有利,同時也減少了高壓甲銨泵的打量和做功,進而減少了用電的消耗。如表5所示。

表5 電耗

4 結論

通過整體的優化尿素高壓系統、低壓吸收系統、常壓閃蒸系統、解吸水解系統等各項參數指標,特別是高壓系統的氨碳比和水碳比的改進來減少和控制甲銨泵入口溶液的濃度和吸收的水量,同時研究減少甲銨泵回流副線的開度,減少甲銨泵總體的功率消耗,進而達到用電量的進一步減少,縮減電能消耗。在這里,調整回流調節閥閥位的大小只要能保證一定的回流量不會發生低壓甲銨冷凝液內部結晶堵塞就可以,而優化甲銨液的密度具有一定的局限性和難度,必須全面地考慮到各種因素的制約(比如設備的腐蝕問題、二氧化碳的轉化率低,噸尿素氨耗高等),通過合理科學地全面優化尿素整個系統的工藝參數來達到最合理的甲銨液密度值,進而節約高壓甲銨泵的用電消耗。