提鹽VOCs尾氣綜合治理

王向振

(唐鋼美錦(唐山)煤化工有限公司,河北唐山 063700)

隨環(huán)保要求日益嚴格,焦化企業(yè)現有工藝及環(huán)保治理水平已不能滿足環(huán)保超低排放要求及清潔綠色生產理念,提鹽工藝采用甲醇溶解硫氰酸鈉,濃縮釜不凝氣、精餾塔不凝氣經原水洗塔凈化,由于工藝參數及負荷匹配不合理,造成廢氣VOCs甲醇含量遠超排放標準。針對上述情況,實施了提鹽VOCs尾氣綜合治理,并達到了預期效果。

1 工藝概況

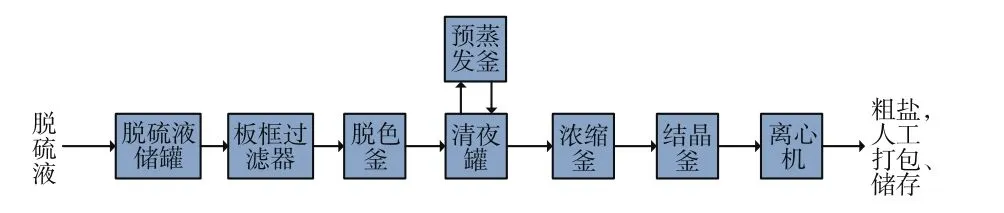

由脫硫工段送來的脫硫廢液經管道送至提鹽工序的脫硫廢液槽區(qū),經脫硫廢液泵送至板框過濾器,去除其中的雜質,雜質回送至煤氣脫硫工段生產硫膏,過濾后的脫硫廢液送至脫色釜用活性炭脫色,脫色后的清液送至濾液槽儲存。濾液槽內的清液經過預蒸發(fā)釜預濃縮后通過清液泵送至濃縮釜,用蒸汽加熱濃縮后送至結晶釜用循環(huán)水冷卻結晶。結晶后的混鹽裝袋,用叉車運至精鹽工序進行提純,如圖1所示。

圖1 混鹽工藝流程圖

混鹽主要成分為硫氰酸鈉、硫酸鈉和硫代硫酸鈉的混合物,由提升機提升至溶解釜入料口通過人工加料溶解,混鹽溶解劑使用甲醇。其中硫氰酸鈉溶于甲醇得到硫氰酸鈉溶液,硫代硫酸鈉和硫酸鈉不溶于甲醇通過過濾器過濾后,得到硫代硫酸鈉和硫酸鈉的混合物。硫氰酸鈉溶液送至濃縮釜濃縮后,濃縮液送至結晶釜結晶產生硫氰酸鈉晶體,再經過離心、干燥后得到成品硫氰酸鈉。濃縮釜產生的甲醇蒸汽經過精餾塔精餾提取出甲醇,回送系統(tǒng)循環(huán)使用,如圖2所示。

圖2 混鹽提純工藝流程圖

提鹽工段產生的VOCs氣體包括:混鹽溶解揮發(fā)氣、精鹽濃縮釜不凝氣、精餾塔不凝氣、干燥廢氣,含有的VOCs成分為甲醇。其中混鹽溶解揮發(fā)氣無治理設施,精鹽濃縮釜不凝氣、精餾塔不凝氣經一套水洗塔凈化后外排,干燥廢氣經旋風+水浴除塵器凈化后外排,根據第三方檢測公司對外排廢氣進行檢測,均存在超標排放的現象,如表1所示。

表1 提鹽工段大氣污染物排放監(jiān)測

針對超標排放現象,結合工藝流程,分析了超標現象原因以及制定解決方案。

通過對現場工藝及治理設施運行情況進行排查發(fā)現:脫硫液在提鹽工序產生的粗鹽,經裝袋打包后由叉車送至精鹽工序提升機,提升至三樓人工加入精鹽溶解釜用甲醇進行溶解,用于生產精鹽硫氰酸鈉。此工藝存在以下問題:人工裝袋打包、人工倒運、人工提升,人工卸料溶解,浪費人力、物力、財力;人工倒運易發(fā)生混鹽的泄漏飄灑等問題,造成環(huán)境污染;混鹽溶解使用甲醇,甲醇極易揮發(fā),屬于易爆、有毒氣體,使用電葫蘆提升,人工卸料,易發(fā)生爆炸中毒等事故,存在安全風險,加料口常開,混鹽溶解揮發(fā)氣無收集治理設施;精鹽濃縮釜不凝氣、精餾塔不凝氣超標排放的主要原因為水洗塔、水浴除塵器規(guī)模較小,運行很短時間甲醇吸收度就達到飽和,多余的甲醇無法再吸收,隨著廢氣排入大氣。針對該情況,公司制定了相應治理措施。

2 綜合治理方案

2.1 混鹽溶解工藝優(yōu)化方案

經認真研究分析確定如下工藝改進方案:取消粗鹽工序的脫硫液結晶干燥、離心分離、人工打包、叉車倒運和精鹽工序的電葫蘆提升環(huán)節(jié),將粗鹽工序的粗鹽濃縮液,用泵直接打到精鹽工序四層的結晶釜,具體改造方案如下:

將現有兩套粗鹽干燥結晶釜改造為濃縮釜,并于粗鹽廠房一層新建兩座濃縮液儲罐,濃縮液通過管道直接進入儲罐儲存,用泵通過管道直接送至精鹽廠房四層。精鹽廠房四層新建一座結晶釜,用于接收粗鹽工藝送過來的濃縮液并結晶,精鹽廠房三層新建一套干燥流化床,流化床上料口通過管道與結晶釜連接,流化床下料口通過管道分別與現有三個粗鹽加料口連接,實現粗鹽溶解自動加料。

2.2 廢氣綜合治理方案

混鹽溶解氣目前無收集處理設施,經過混鹽溶解工藝改造后,加料方式改為自動加料,加料口通過管道密封,產生廢氣通過混鹽干燥流化床廢氣收集裝置送至精鹽干燥廢氣處理設施凈化后外排。

由于原塔的治理能力不足,無法滿足廢氣排放要求,經過研究,在原來甲醇尾氣治理的基礎上增加了一個新的甲醇尾氣洗滌塔,與原尾氣治理系統(tǒng)串聯(lián)使用。新洗滌塔,直徑1.6m,塔高8m,循環(huán)量約30m3/h,用水作為洗滌劑,廢氣由水洗塔底部進入,通過與上部噴淋設施噴灑的洗滌劑逆向接觸去除廢氣中含有的甲醇、顆粒物等污染物。

主要改造內容包括:

原水洗塔排放口安裝閥門1,閥門1前安裝管道1引至精鹽干燥治理設施引風機前管道并安裝閥門2。精鹽干燥治理設施引風機后管道安裝閥門3,閥門3前引出管道2至新建水洗塔并安裝閥門4,新建水洗塔出口安裝管道3引至元精鹽干燥治理設施排放口。

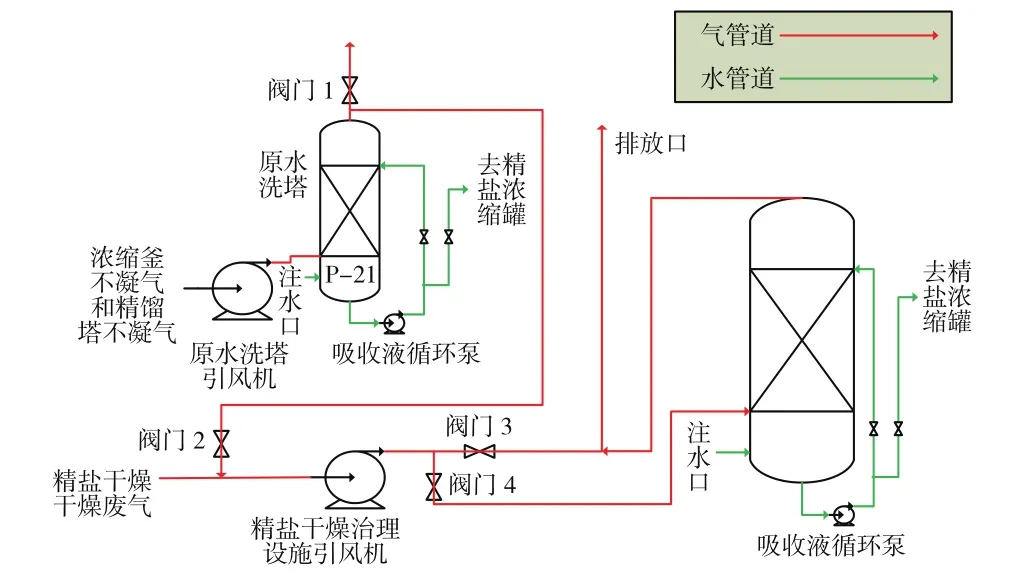

改造完成后,閥門1、閥門3關閉,閥門2、閥門4開啟,精鹽干燥廢氣經原處理設施處理后進入新建水洗塔洗滌;濃縮釜不凝氣和精餾塔不凝氣通過原水洗塔洗滌后進入新建水洗塔進一步處理。洗滌塔產生的廢水回提鹽系統(tǒng)不外排。甲醇尾氣治理后的工藝流程圖如圖3所示。

圖3 廢氣綜合治理工藝流程圖

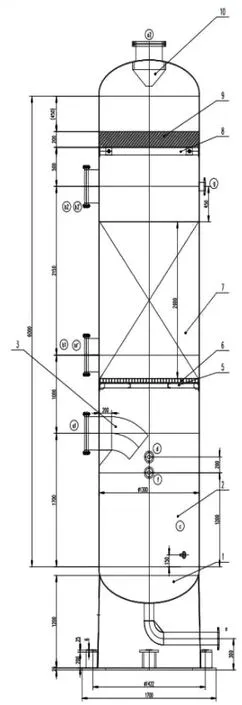

新建水洗塔采用下部進廢氣,頂部排氣方式,洗滌水從水洗塔除霧器下部進入塔,通過水洗塔內部的噴淋裝置噴灑與甲醇氣體逆向接觸吸收廢氣中的甲醇。為增加氣、液接觸面積和接觸時間,進氣口與噴淋設施之間填充填料,填料層高2m,填料采用聚丙烯(PP)材質DN50的填料球。洗滌后含甲醇的廢水從水洗塔底部排除,送往廢水濃縮罐進一步處理。新洗滌塔結構圖如圖4所示。

圖4 新建水洗塔結構圖

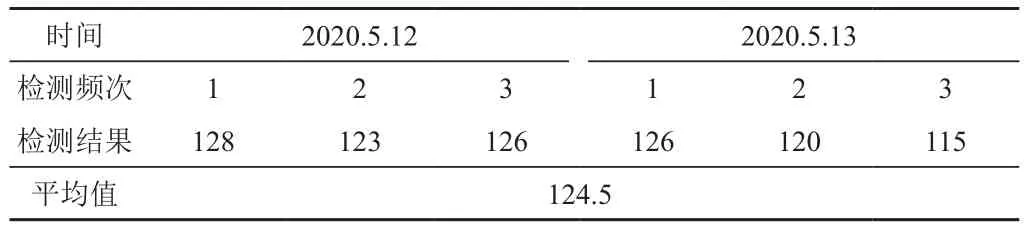

檢測結果如表2所示:

表2 改造后甲醇廢氣排放口監(jiān)測結果 單位(mg/m3)

3 結束語

通過實施了混鹽溶解工藝優(yōu)化輔以廢氣綜合治理技術,實現了改造后廢氣甲醇含量124.5mg/m3的超低排放效果。源頭治理為焦化環(huán)保治理的先進理念,如何研發(fā)低污染性溶劑代替甲醇,及將揮發(fā)分氣體燃燒或降解成無機小分子,是提鹽VOCs綜合治理的綠色清潔生產發(fā)展方向。