冷凝液含量對聚乙烯流化床反應器入口氣液分布的影響

李曉霞,聶 傲

(中國石化工程建設有限公司,北京 100101)

氣相流化床聚合工藝具有流程簡單、能耗低、靈活性高和環保相容性好等優點,是生產聚乙烯的主要工藝之一。其中氣相流化床反應器的移熱能力是限制生產能力的瓶頸,在工業生產過程中通常采用向流化床反應器內引入易冷凝的液體(一般為共聚的高級α-烯烴或惰性飽和烴),使其在反應器中蒸發吸熱,強化聚合反應熱移出效率的辦法,使反應器的時空收率成倍提高[1-6]。

然而在流化床進口管線處彎頭的離心作用將會降低引入的易冷凝液體對氣相流體的跟隨作用,從而導致流動過程中氣液相分離,在流化床內形成偏流現象。偏流現象的出現不但會破壞流化床反應器內部流場的均勻性,影響反應系統的長周期穩定運行;而且可能會誘發反應器內的顆粒大量結塊,使得反應器的單耗增加[7-8]。液含量是影響流化床中偏流現象的重要因素,因此保證進入床層時液體的均勻分布非常重要。

導流器的使用可以在一定程度上解決冷凝態操作時氣液分布不均和偏流的問題。例如,氣相法聚乙烯裝置通常使用的圓環形導流器將流化氣分成兩部分,一部分從導流器中心處上升,通過分布板進入反應器,另一部分從導流器兩側沿壁面上升,從而防止反應器底部積液的產生[9]。

本文對某工業氣相流化床反應器的進口管線和混合室進行CFD模擬,定量分析冷凝液含量對反應器內壓力分布、氣速分布及液含量分布的影響,為后期通過導流器及進口管線的結構優化以消除反應器內的偏流現象奠定數據基礎,期望能為氣相流化床冷凝操作模式的穩定、安全運行提供指導。

1 模型建立

基于某30萬t/a氣相法聚乙烯裝置流化床反應器為基礎,流化床反應器直徑為5.00m,循環氣管線內徑為0.9m。導流器(圖1)為平板圓環,中心圓孔直徑(0.75m)小于進氣管內徑,外徑(1.55m)大于進氣管內徑。導流器安裝于進氣管上方0.16m處,將進料氣液混合物壓向導流器封頭壁面,達到流體重新分配的作用。

圖1 流化床反應器導流器和入口管線結構示意圖

因進氣管、導流器、混合室均為面對稱結構,故選取1/2區域建立三維模型,在降低計算量的同時也能夠準確地反映真實流場分布。采用Eular-Eular雙流體模型來描述反應器中的氣液兩相流動過程,分別對液滴和氣相流體建立連續性方程和動量守恒方程,氣液兩相間的曳力模型采用Schiller-Naumann模型,湍流模型采用k-ε模型。

模擬條件選用工業裝置冷凝態操作時的工藝參數,如表1所示。氣相混合物的密度按照臨界參數法計算,液相密度按照混合規則計算,氣、液相的黏度采用Herning-Zipperer法計算。計算得氣相混合物的密度為21.18kg/m3,黏度為14.5μPa·s;液相混合物的密度為496.28kg/m3,黏度為146.7μPa·s。

表1 工業流化床反應器冷凝態操作時的工藝參數

續表

改變進氣冷凝液(異戊烷)的摩爾含量(8.9%、15%和20%),考察進氣冷凝液含量對流化床內壓力分布、氣速分布和液含量分布的影響。

2 結果與討論

2.1 壓力分布

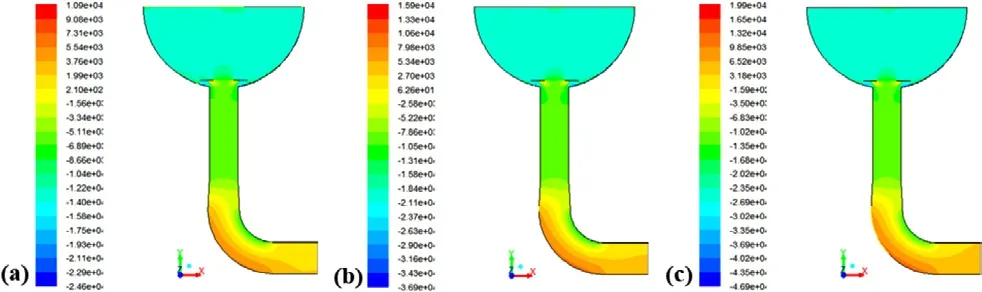

圖2是不同進氣冷凝液含量下進氣管和導流器內的壓力分布云圖。由圖2可知,不同進氣冷凝液含量下,進氣管與導流器內的壓力分布基本相似,受導流器的阻擋作用,導流器的上游壓力(進氣管)明顯高于導流器的下游(混合室)壓力,且下游混合室的壓力分布較上游進氣管區更為均勻。同時在進氣管內,高壓與低壓區分別出現在進氣管彎管外側區域以及內側區域。這是因為氣液相流體流進進氣管的彎管處會受到彎管壁面的阻擋以及慣性力的作用。氣液相流體在進氣管彎管處將產生垂直于流動方向的橫向壓力,且隨著進氣冷凝液含量的升高,壓力增加。同時由于環形導流板中心圓孔的縮孔作用導致環形導流板下方存在壓力較低的區域,且流體流過導流板后,壓力略有增加。隨著進氣冷凝液含量ML的增加,進氣管和導流器的總壓降ΔP也隨之增大,這主要是因為隨著進氣冷凝液含量的增加,流化床系統需要使用更多的能量將其輸送到流化床反應器中。

圖2 不同進氣冷凝液含量條件下的壓力分布云圖

表2為不同冷凝液含量條件下,進氣管和導流體的整體壓降。從表2可知,冷凝液含量對進氣管和導流器的整體壓降有較大影響。冷凝液含量從8.9%增加至20%的過程中,整體壓降從15kPa增加一倍至30kPa。進氣管和導流器整體壓降的增加將會影響工程設計過程中循環氣壓縮機的選型。故在后期循環氣壓縮機的選型過程中考慮反應器操作壓力以及管道阻力降后需進一步疊加不同聚乙烯牌號最大冷凝液含量下所增加的壓力降。

表2 不同冷凝液含量條件下進氣管和導流器整體壓降

2.2 速度分布

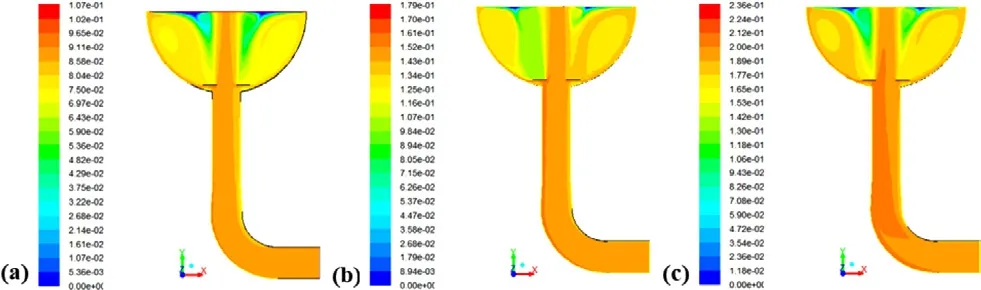

圖3是不同進氣冷凝液含量下進氣管與導流器內的流體速度分布云圖。結果表明,對于不同進氣冷凝液含量下進氣管和導流器內的流體速度分布規律相同。在受到導流環的阻擋作用后,流體分為從中心圓孔處以及沿混合室壁面處流動的兩股流體。沿混合室壁面處流動的流體在撞擊頂部分布板后回流,在中心圓孔處流體兩側形成較大的湍流旋渦,同時沿壁流動的流體將會減少液相在混合室底部的堆積。在受到彎管處壁面的阻擋以及慣性力的作用下,流體產生了垂直于流動方向的橫向壓力作用,使得流體沿管子徑向方向產生了速度差。流經彎管后,由于豎直管段的長度較短無法充分消除彎管慣性力對流體流速的影響,故流體在徑向方向上仍存在一定的速度差。

圖3 不同進氣冷凝液含量條件下的速度分布云圖

2.3 液相體積分率分布

圖4是不同冷凝液含量下進氣管與導流器內的液相體積分率分布云圖。由圖4可知,隨著進氣冷凝液的增加,在受到彎管的離心作用下,更多的液相將會被甩向外側壁面,氣相對液相的夾帶作用減弱,氣液相分離現象明顯,在彎管外壁處逐漸形成明顯的高液相體積分率的區域,且流化床軸向高度的增加能降低液相體積分布的不均勻性。然在本模擬結構中,相較于低冷凝液含量(8.9%,15%)下,20%冷凝液含量下進入混合室內的氣液相體積分率的不均勻性更為明顯。混合室內的氣液相分布不均勻性將進一步影響流化床反應器內的氣液相分布從而引起反應器內的偏流現象,導致反應器運行的不穩定及顆粒結塊現象。

圖4 不同進氣冷凝液含量條件下的液相體積分率分布云圖

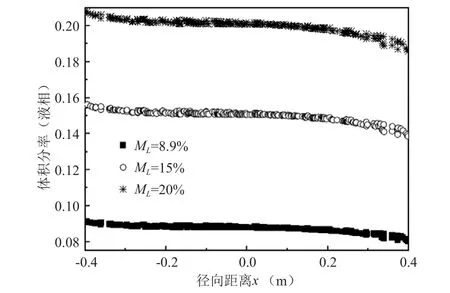

圖5為不同進氣冷凝液含量條件下直管段截面液相體積分率分布情況,從圖5可知,沿徑向方向上進氣管內冷凝液的分布規律相似,且隨著進氣冷凝液含量的逐漸增加,進氣管中冷凝液體積分率的分布范圍變寬。

圖5 不同進氣冷凝液含量條件下直管段截面液相體積分率分布情況

從上述的分析中可以看出,進氣管的彎管是引起氣液相體積分率的主要原因,同時混合室內的圓形導流器未能有效地改善氣液相的分布,尤其是高進氣冷凝液含率情況下。故下一步將通過改進進氣管的結構,如在直管段設置變徑段,在工程實際允許的基礎上增加直管段長度以及優化圓形導流器的結構來進一步消除氣液相體積分率的影響,減少反應器內偏流現象的出現。

3 結論

本文通過計算流體力學方法(CFD)研究了使用某圓環形導流器的氣相法聚乙烯流化床反應器的進口管及混合室內的氣液相流場,定量地分析了循環氣體中冷凝液含量對壓力分布、氣速分布及液含量分布的影響。

1)因進氣管彎管壁面處的阻擋及慣性力作用,在進氣管內,高壓與低壓區分別出現在進氣管彎管外側區域以及內側區域。同時冷凝液含量對進氣管和導流器的整體壓降有較大影響,故在實際循環氣壓縮機的選型過程中,在考慮反應器操作壓力及管道阻力降后需進一步考慮不同聚乙烯牌號的冷凝液含量對反應器壓降的影響。

2)在受到彎管的離心作用下,進氣冷凝液的增加會使得更多的液相被甩向彎管外側,氣液相分離現象明顯,在進氣管內會形成明顯的液相體積分率不均勻的區域,進而影響混合室以及流化床反應器的氣液相分布,引起反應器內的偏流現象。

3)通過定量地研究循環氣體中冷凝液含量對壓力分布、氣速分布及液含量分布的影響,了解冷凝量的增加對反應器內偏流現象的影響,為下一步優化進氣管以及導流環結構提供了數據基礎。