高強鋼厚板熱成形的入模溫度研究

劉 琪,王 敏,顏 雄,蔡 聰

(湖北汽車工業(yè)學院,湖北 十堰 442000)

0 引 言

在汽車工業(yè)中,節(jié)能、環(huán)保、安全一直都是汽車發(fā)展中的主要問題,而高強鋼的使用成為汽車行業(yè)的重大轉折點。高強鋼熱成形技術不僅能實現(xiàn)減輕質量,還能提高汽車防撞安全性,為此各大鋼鐵公司、汽車制造廠商以及國內外大學對其進行了研究。高強鋼熱成形是將板料加熱到奧氏體化溫度以上并保溫,待其完全奧氏體化后轉移至有冷卻水道的模具上沖壓成形并保壓淬火,使其發(fā)生馬氏體相變,提高鋼板的強度。熱成形淬火過程中,板料發(fā)生的馬氏體組織轉變是強度提升的主要因素。因此,研究高強鋼在熱成形淬火過程中的微觀組織分布及演變,對獲得理想力學性能的汽車構件具有重要意義。

M NADERI等[1]采用有限元法對22MnB5鋼進行熱成形模擬,研究不同工藝參數(shù)對成形的影響,并進行了試驗驗證。A NAPIER等[2]研究了板料初始溫度、應變量和應變速率對馬氏體開始轉變溫度Mf和馬氏體含量的影響。王吉應等[3]采用光學顯微鏡、掃描電鏡和力學性能試驗研究了熱成形22MnB5鋼不同溫度淬火后的組織形貌和力學性能,結果表明:熱成形淬火后的22MnB5鋼力學性能得到提升,且隨著加熱溫度的升高,馬氏體轉變量和板條束寬度增大,馬氏體分布越均勻,強度、硬度、斷面收縮率和伸長率逐漸增大。郭晶等[4]采用數(shù)值模擬方法研究了加熱溫度對汽車B柱熱成形性能的影響,得到了加熱溫度對B柱熱成形性能的影響規(guī)律,結果表明:在其他工藝參數(shù)相同的條件下,加熱溫度在840~960℃,B柱的成形最低溫度和最高溫度逐漸升高,馬氏體含量逐漸增加到100%;隨著溫度上升至930℃,抗拉強度呈增加趨勢,當溫度繼續(xù)升高,抗拉強度反而下降。

上述研究對象多是高強鋼薄板,目前針對厚板熱成形的研究鮮有報道。國家第六階段機動車污染物排放標準已于2020年實行,在排放限值更加嚴苛的形勢下,厚板熱成形技術在商用車輕量化領域的應用前景更加廣闊。現(xiàn)以6 mm厚的22MnB5鋼為研究對象,建立其熱成形淬火過程的有限元模型,研究板料入模溫度(板料加熱完全奧氏體化后轉移到模具上的溫度)對熱成形過程馬氏體相變的影響規(guī)律。

1 高強鋼厚板熱成形淬火有限元模型

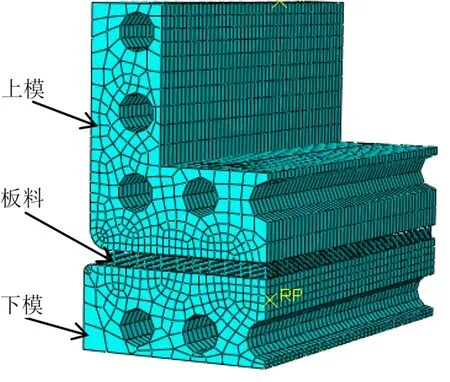

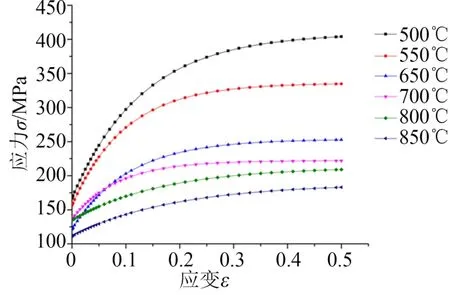

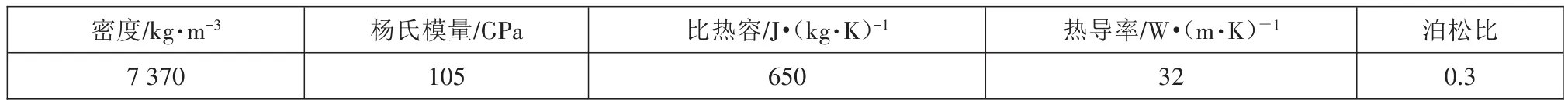

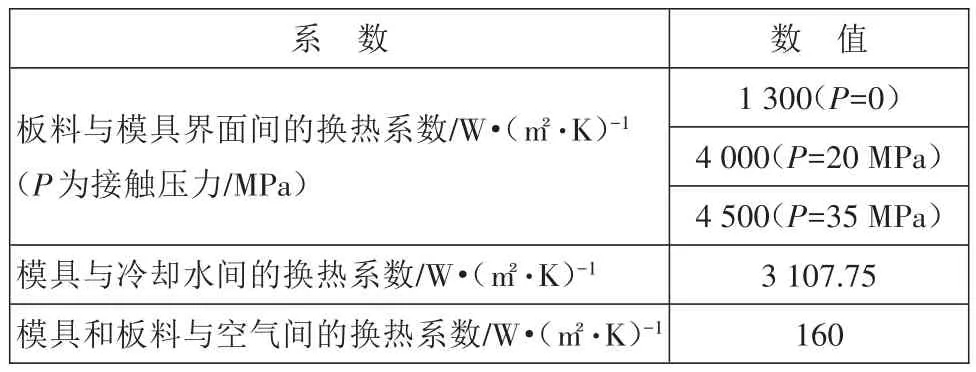

基于ABAQUS建立平板熱成形過程傳熱模型,如圖1所示,考慮幾何和載荷的對稱性,取1/4模型進行模擬。為了提高計算效率,將模具內部遠離冷卻水道的部分挖空。22MnB5的熱力學屬性和流動應力曲線分別如表1和圖2所示[5]。在板料與上模和下模之間分別定義接觸對,采用庫侖摩擦模型,摩擦因數(shù)為0.4[6]。自主開發(fā)了平板淬火試驗系統(tǒng),基于反傳熱法反演了板料-空氣對流換熱系數(shù)和不同接觸壓力下板料-模具界面換熱系數(shù),如表2所示。選用八節(jié)點溫度-位移熱耦合的減縮六面體單元,網(wǎng)格類型為C3D8RT。

圖1 1/4厚板熱成形有限元模型

圖2 22MnB5的流動應力曲線

表1 22MnB5的材料參數(shù)[5]

表2 板料與環(huán)境的換熱系數(shù)

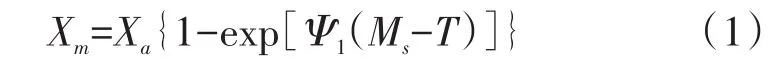

采用Koistinen-Marburge馬氏體相變動力學模型計算馬氏體轉化率Xm[7],如式(1)所示:

其中,Xa為馬氏體相變前殘余奧氏體的體積分數(shù),假設板料加熱后完全奧氏體化,故Xa的初始值為1;ψ1為材料常數(shù);T為板料的瞬時溫度,℃;Ms為馬氏體轉化起始溫度,ψ1和Ms分別取值為-0.011℃-1和376℃[8]。將該公式以子程序形式嵌入高強鋼厚板熱成形淬火過程有限元模型中,實現(xiàn)了馬氏體組織演變的模擬[9]。

2 入模溫度對厚板熱成形的作用

2.1 溫度分布

熱成形過程中,合理設計工藝參數(shù)有助于成形零件獲得更好的微觀組織和力學性能。淬火參數(shù)如保壓壓力40 MPa、保壓時間30 s等保持恒定,選取馬氏體轉變結束時刻研究板料入模溫度對高強鋼厚板熱成形影響規(guī)律。模具初始溫度為40℃,板料入模溫度選擇600、750、900℃三個參數(shù)。

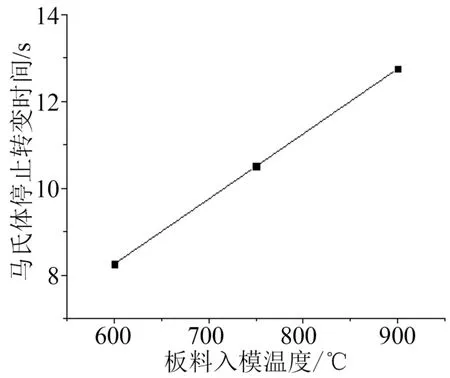

圖3所示為不同板料入模溫度下馬氏體轉變停止時間。馬氏體轉變停止時間隨著板料入模溫度的升高而延長,其原因是較高的入模溫度會減小模具零件和板料的溫差,降低板料的冷卻速率,使其較晚達到馬氏體相變開始溫度。

圖3 不同入模溫度馬氏體轉變停止時間

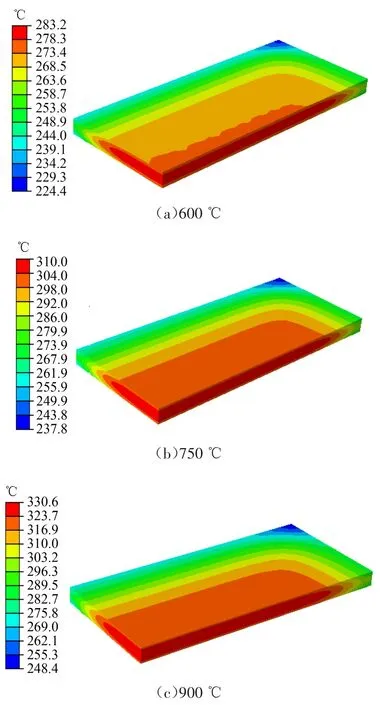

不同入模溫度的板料在馬氏體轉變完成時刻的溫度分布如圖4所示,從圖4可知,不同入模溫度板料馬氏體轉變結束時刻的溫度分布趨勢大致相同,平面中間溫度高,從中間到邊緣的溫度逐漸降低,邊緣四角的溫度最低。這是因為板料邊緣可以和流動的空氣發(fā)生換熱,也可以與模具零件發(fā)生換熱,中間的板料只能和模具零件發(fā)生換熱,因此平面中心溫度高、四周溫度低。從厚度方向看,與模具零件接觸的面溫度低,板料厚度中心溫度高。從溫度云圖預測馬氏體轉變趨勢:平面方向中間馬氏體轉化率低,從中間到周圍馬氏體轉化率逐漸增高,四角部位馬氏體轉化率最高;厚度方向中心馬氏體轉化率低,到上、下表面馬氏體轉化率逐漸增高。

圖4 不同入模溫度馬氏體轉變完成時刻的溫度分布云圖

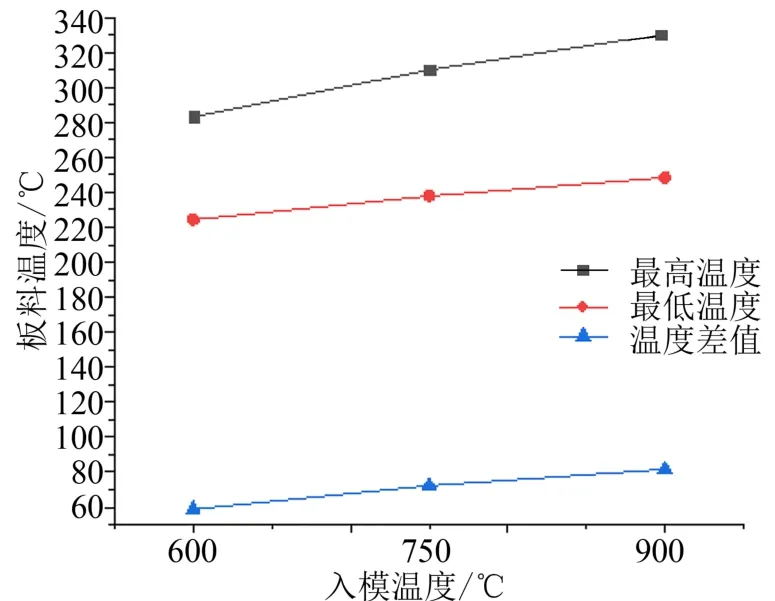

不同入模溫度馬氏體轉變結束時板料的最高溫度及最低溫度如圖5所示,由圖5可知,在馬氏體不再發(fā)生變化時刻,板料的溫度隨板料入模溫度的升高而增高。當板料入模溫度升高,而模具的初始溫度不變時,板料與模具零件之間的溫差變大,熱量交換加劇,但不足以抵消入模溫度升高帶來的升溫效果,因此板料溫度隨入模溫度升高而升高。從板料最高溫度與最低溫度的差值來看,在板料入模溫度為600℃時,溫度分布均勻性較好,隨著板料入模溫度的升高,溫度分布均勻性逐漸變差。

圖5 不同入模溫度馬氏體轉變結束時板料的最高溫度及最低溫度

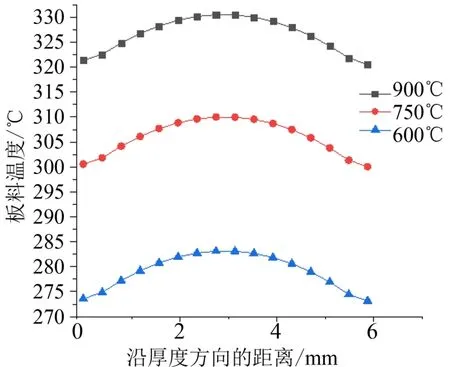

以板料對稱中心線為路徑如圖6所示,繪制馬氏體轉變結束時刻,不同入模溫度板料沿厚度方向的溫度變化曲線如圖7所示。由圖7可知,板料厚度方向的溫度隨入模溫度的升高而升高;在不同板料入模溫度下,最高溫度在中心區(qū)域,并向上、下表層遞減;溫度沿板料厚度方向上的分布均勻性隨入模溫度變化不大。

圖6 板料對稱中心處的路徑

圖7 不同板料入模溫度下板料溫度沿厚度方向的變化

2.2 馬氏體的轉化率分布

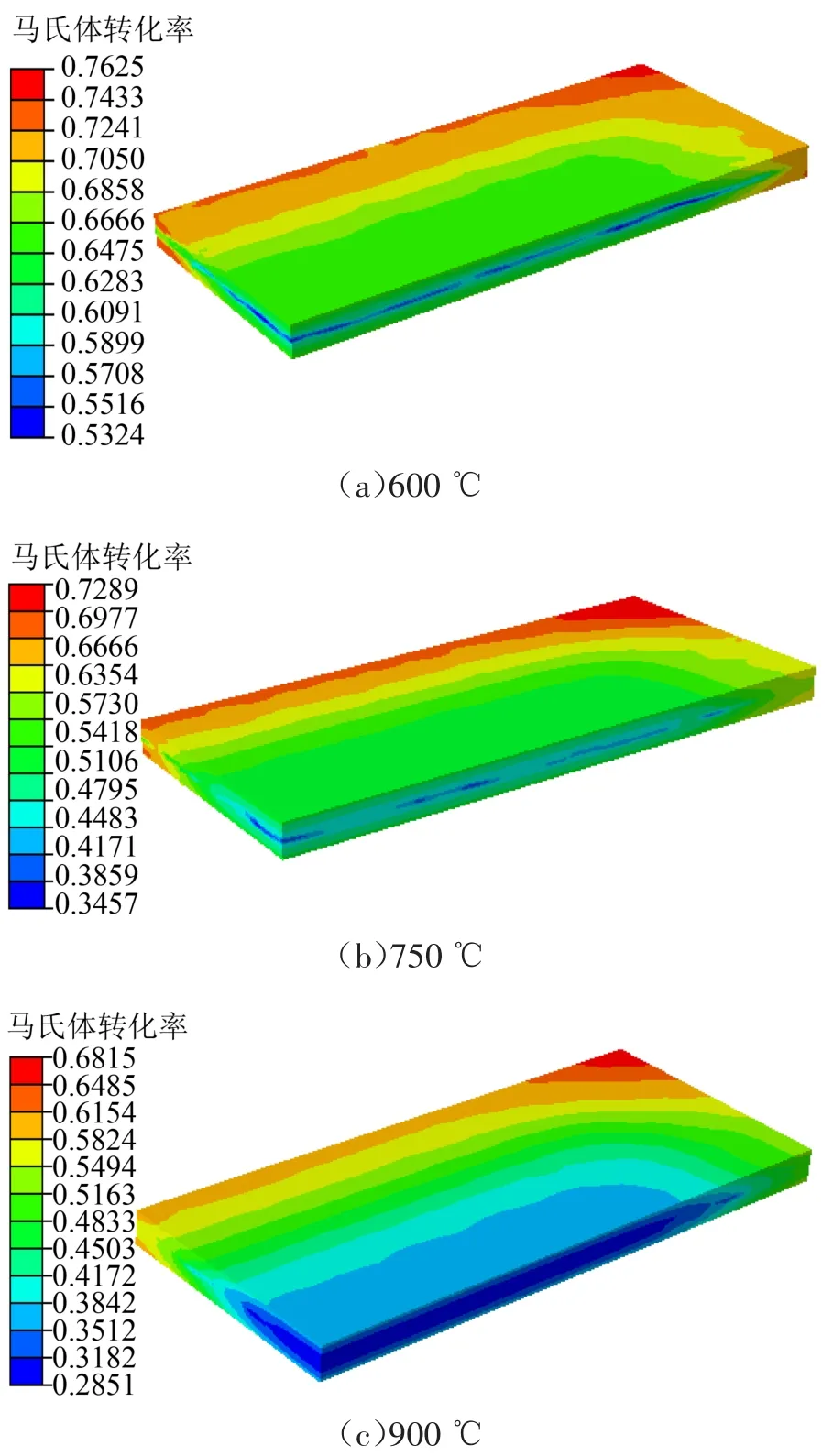

不同入模溫度的板料在馬氏體轉變完成時刻的馬氏體轉化率分布云圖如圖8所示,由圖8可知,平面方向上中間馬氏體轉化率低,到四周馬氏體轉化率逐漸增高,邊緣四角馬氏體轉化率最高;厚度方向中心馬氏體轉化率低,到上、下表面馬氏體轉化率逐漸增高。

圖8 不同入模溫度下馬氏體停止轉變時刻板料馬氏體轉化率分布云圖

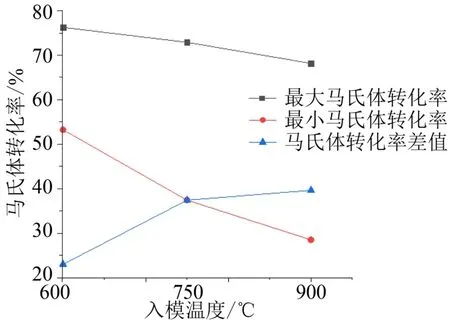

馬氏體轉變完成時刻,馬氏體轉化率隨入模溫度變化如圖9所示。結合圖8可知,在馬氏體不再發(fā)生變化時刻,馬氏體的最大和最小轉化率隨入模溫度的升高而降低,中間最低轉化率的區(qū)域面積變大。由于入模溫度的升高,成形后的板料溫度就越高,導致與馬氏體開始轉變溫度376℃差異較大,馬氏體轉變量減少,馬氏體轉化率隨之降低。從最高與最低馬氏體轉化率的差值來看,入模溫度為600℃時馬氏體分布均勻性較好;600~750℃時,隨入模溫度的升高,馬氏體分布均勻性逐漸變差;750~900℃時兩者差值變化不大,說明入模溫度的升高不再影響馬氏體分布均勻性。

圖9 馬氏體最大與最小轉化率隨入模溫度的變化

不同入模溫度下馬氏體轉化率沿板料厚度方向的變化如圖10所示,馬氏體轉化率隨入模溫度的升高而減小,在900℃時分布最均勻,但中心區(qū)域馬氏體轉化率較低。

圖10 不同入模溫度下馬氏體轉化率沿板料厚度方向的變化

3 結束語

建立了高強鋼22MnB5厚板熱成形有限元模型,研究了板料入模溫度對熱成形淬火過程中厚板的溫度和組織分布及演變規(guī)律的影響,得出如下結論。

(1)入模溫度越高,板料的溫度分布均勻性越差,馬氏體轉化率越低;600~750℃時馬氏體的分布均勻性隨溫度升高逐漸變差,但高于750℃后,入模溫度對馬氏體的分布均勻性沒有影響。

(2)沿板料厚度方向,板料溫度隨入模溫度的升高而升高,且在不同入模溫度下,最高溫度在中心區(qū)域,并向上、下表層遞減,馬氏體轉化率隨入模溫度的升高而減小,在900℃時馬氏體分布最均勻,但中心區(qū)域馬氏體轉化率較低。

(3)較低的入模溫度有利于馬氏體的轉化和提高其分布均勻性。