基于伺服技術的側圍外板材料降本方案

蔣 磊,謝蛟龍,王 龍,趙 磊,袁新亮,馬培兵

(東風本田汽車有限公司 新車型中心,湖北 武漢 430056)

0 引 言

拉深成形工藝是汽車覆蓋件制造的關鍵技術,而塑性變形直接決定汽車覆蓋件拉深成形性能[1,2]。在拉深成形過程中,材料塑性變形與壓邊力加載方式和沖壓速度有著密切關系[3,4],同一材料的塑性變形會隨著壓邊力加載方式及沖壓速度的改變而發生變化[5,6]。目前,國內大多數汽車制造商仍采用曲柄連桿式機械壓力機進行覆蓋件的生產[7,8]。由于機械壓力機所提供的壓邊力恒定、沖壓速度呈正弦周期性變化,二者均不可調整[9,10],對汽車覆蓋件的拉深成形工藝裕度與材料力學性能都有苛刻的要求,導致大型復雜汽車覆蓋件必須使用成本更高的超深沖類材料,提高了整車制造成本。

得益于伺服技術在汽車工業的推廣,搭載液壓拉深墊的伺服壓力機應運而生,并成為當前最先進的沖壓加工設備,其壓邊力和沖壓速度可任意調整,空載時可采用高速運行、負載時采用低速運行,成形初始階段可施加較大壓邊力,成形終了階段可施加較小壓邊力,有效改善汽車覆蓋件拉深成形質量,拓展成形工藝裕度,并降低對材料力學性能的要求,在保證拉深成形質量的前提下,使汽車覆蓋件材料降級成為可能,降低了零件的制造成本。

以某車型側圍外板為研究對象,以伺服技術為基礎,對材料進行降級可行性驗證。運用AutoForm軟件在變壓邊力和變沖壓速度條件下,對側圍外板拉深成形過程進行數值模擬,分析JAC270D-45/45材料替代JAC270F-45/45材料的可行性,并篩選最優變壓力加載模型與變沖壓速度曲線,然后將最優變壓邊力加載模型和變沖壓速度曲線用于實際沖壓成形,最終側圍外板在材料切換為JAC270D-45/45后獲得了與JAC270F-45/45同等的成形質量,實現了零件的降本方案。

1 側圍外板工藝分析

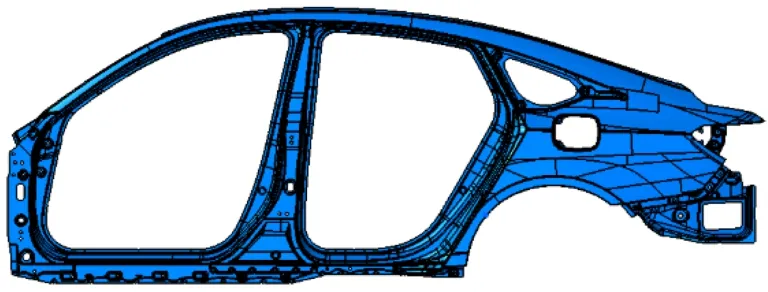

圖1所示為側圍外板模型,外形輪廓尺寸為3 320 mm×1 178 mm×397 mm,材料牌號為JAC270F-45/45,料厚為0.65 mm。側圍外板是汽車最大的外覆蓋件,與翼子板、前車門、后車門、前風擋、頂蓋、后風擋、行李箱蓋、尾燈、后保險杠、加油口蓋、裙邊飾板等多個開閉件或車身附件存在配合關系,尺寸精度要求較高,配合部位輪廓尺寸公差均為±0.5 mm。由于裝配需要,側圍外板周邊存在多處負角法蘭結構,在拉深工序需要進行過拉深設計。對零件結構和成形工藝進行綜合分析,確定了4道工序的側圍外板成形工藝方案:OP10拉深、OP20修邊+側修邊+整形、OP30翻邊+側翻邊+側整形、OP40沖孔+側沖孔+側翻邊。

圖1 側圍外板模型

2 有限元模型建立

2.1 工藝模型建立

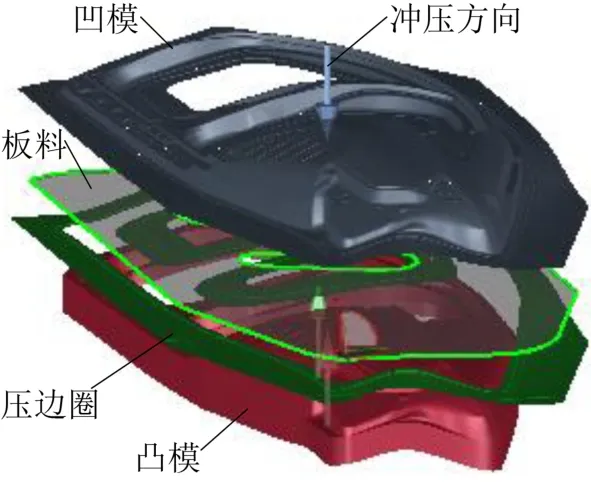

利用CATIA V5 R27軟件進行側圍外板拉深工藝模面設計,將工藝模面中的凸模、凹模、壓邊圈、板料分別以IGS格式導出,然后依次導入AutoForm R7軟件,并在Process操作界面對凸模、凹模以及壓邊圈工具體進行定義。由于AutoForm軟件的有限元網格為系統自動生成,所劃分的網格大小、數量無法滿足精確數值模擬的需求,需要對有限元參數進行精細化定義,各有限元參數設置如表1所示。

表1 有限元參數設置

按照上述標準對側圍外板進行網格和精度參數設置,得到圖2所示的有限元模型。壓邊圈行程設置為200 mm,使壓邊圈略高于凸模最高點,防止壓料面閉合之前凸模棱線過早與板料接觸。

圖2 側圍外板有限元模型

2.2 邊界條件設定

凹模行程設定為1 200 mm,運動速度設定為1 500 mm/s,拉深類型選擇單動式拉深,工具體剛度設置為10 MPa,摩擦系數設定為0.15。壓邊力根據經驗公式F=P×S計算得出(P為壓強,一般取值3 MPa,S為板料與壓料面接觸面積),側圍外板拉深成形所需的壓邊力為2 400 kN。

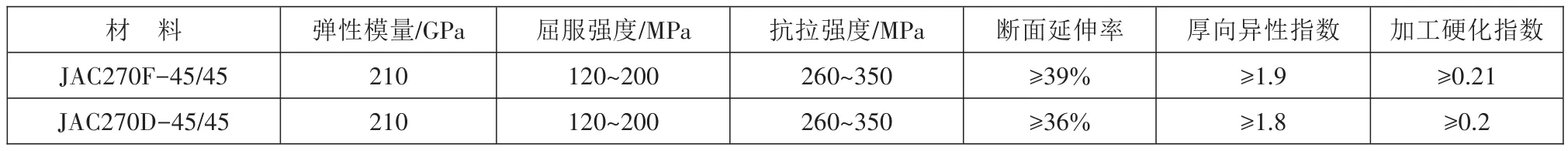

2.3 材料參數

量產初期側圍外板材料為JAC270F-45/45,屬于超深沖用低碳鋼,具有優良的力學性能,適合深拉深類汽車覆蓋件的生產,材料成本較高。為了降低材料成本,考慮采用單價更低的JAC270D-45/45材料替代生產,2種材料力學性能指標對比如表2所示。由表2可知,JAC270D-45/45相比JAC270F-45/45,斷面延伸率和厚向異性指數更小,說明JAC270D-45/45材料力學性能劣于JAC270F-45/45,在成形工況不變的情況下,JAC270D-45/45材料有著更高的成形失效風險。

表2 材料力學性能指標

3 成形數值模擬

3.1 恒定壓邊力與恒定沖壓速度有限元分析結果

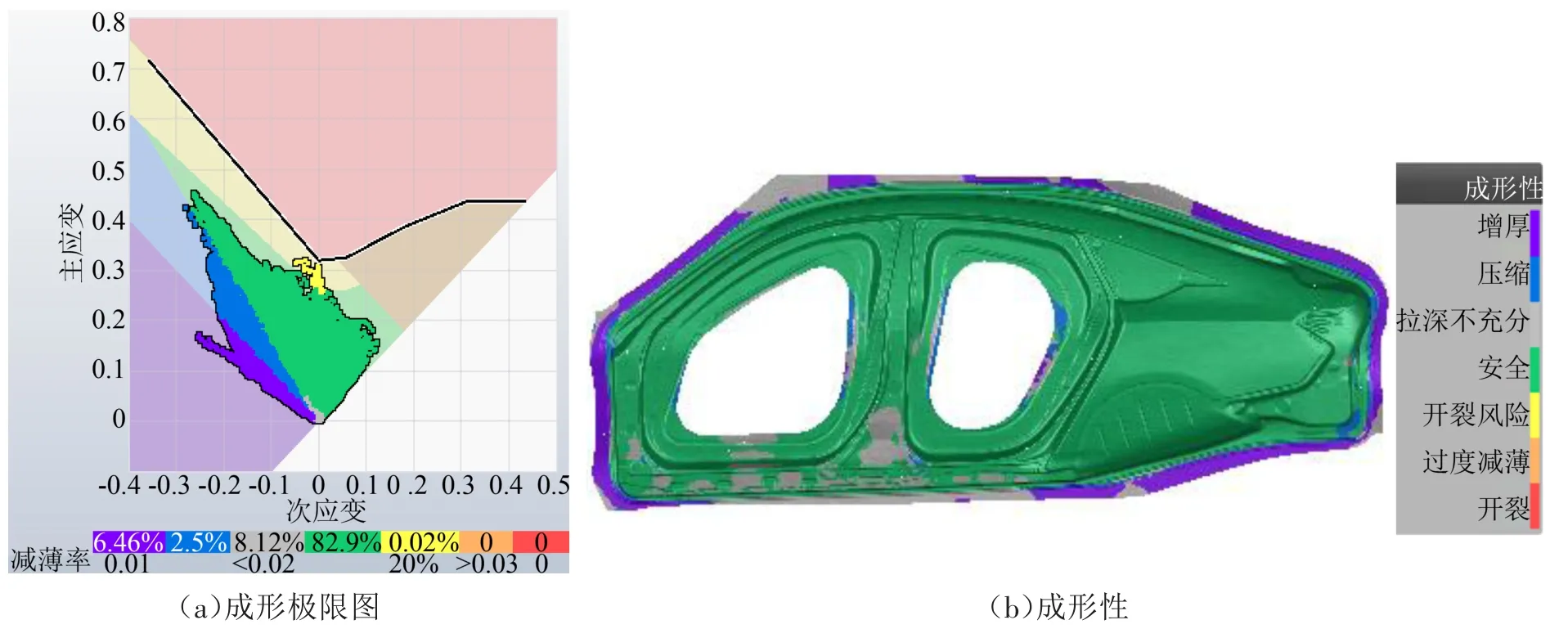

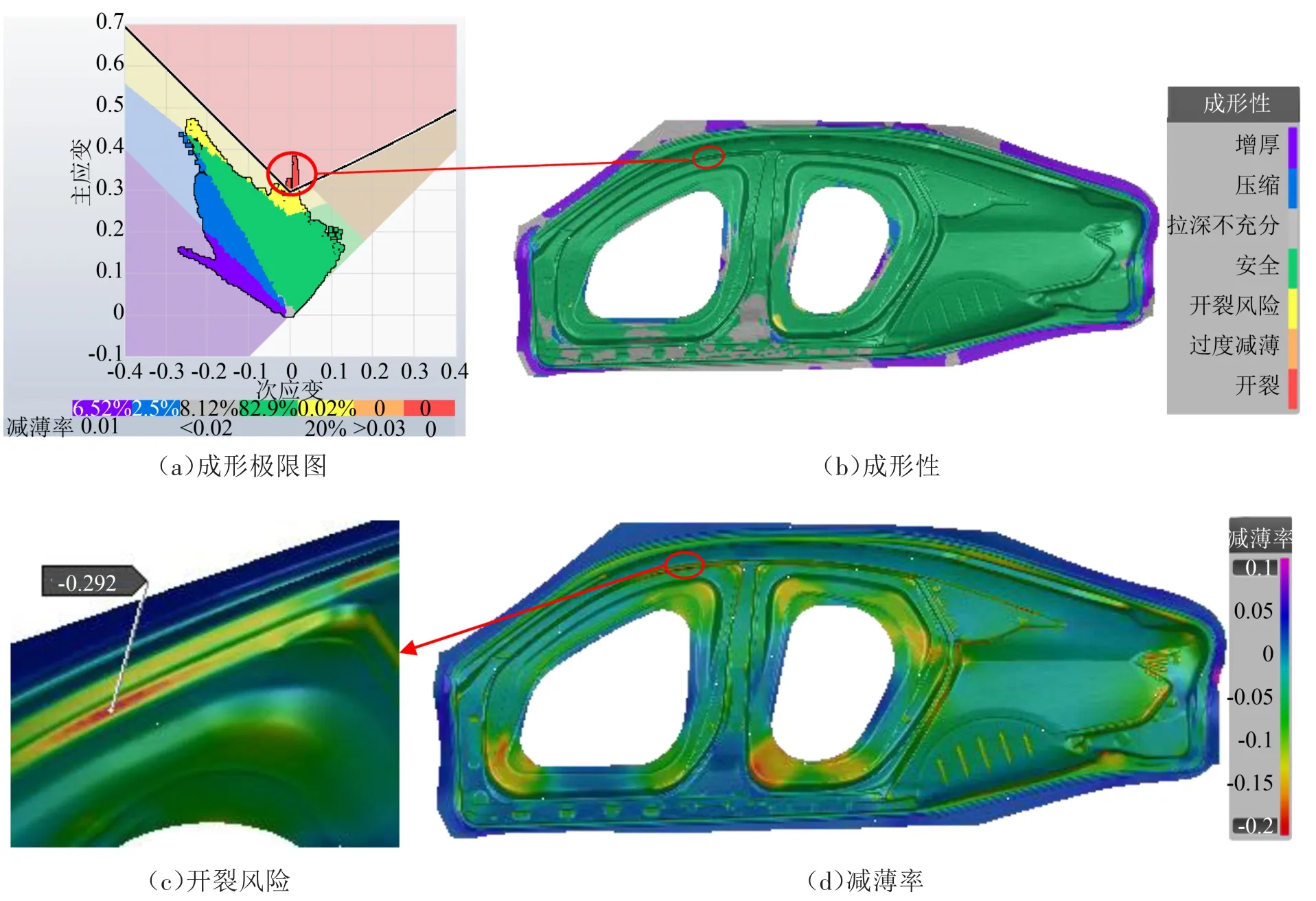

在恒定壓邊力和恒定沖壓速度工況條件下,分別采用JAC270F-45/45、JAC270D-45/45兩種材料對側圍外板拉深成形進行有限元分析,結果分別如圖3、圖4所示。

圖3 JAC270F-45/45材料有限元分析結果

圖4 JAC270D-45/45材料有限元分析結果

由圖3可知,采用JAC270F-45/45材料的側圍外板塑性變形充分,無開裂、起皺等質量缺陷,成形效果良好。由圖4可知,采用JAC270D-45/45材料的側圍外板B柱立壁區域應變超出成形極限曲線,該部位最大減薄率達到29.2%,超過減薄基準(20%),存在較大的開裂風險。

3.2 變壓邊力與變沖壓速度有限元分析結果

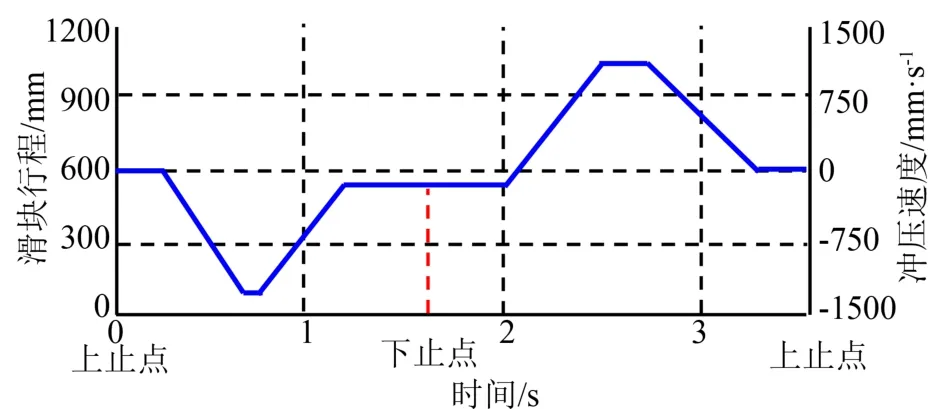

根據塑性變形理論,材料的變形抗力會隨著應變速率的增大而增加,從而削弱材料的塑性變形能力,導致開裂[11,12]。因此,降低材料的應變速率是提升拉深成形工藝裕度的有效方法,實際生產中可借助伺服技術減小拉深成形過程中壓力機滑塊的運動速度來實現應變速率的降低。結合生產車間伺服壓力機滑塊最大行程、最大運行速度以及可調節特性,初步確定圖5所示的變沖壓速度曲線。

圖5 變沖壓速度曲線

壓邊力是拉深成形過程中的重要載荷,其目的是為了抑制成形過程中材料在法蘭及轉角區域的起皺,使材料均勻向凹模內流動。對于單動式拉深,壓邊力由拉深墊提供,其表達式如下:

其中,FBH為壓邊力,kN;t為時間,s;S為壓邊圈位移,mm。

由理論分析和試模經驗可知,壓邊圈在下降過程中,不同時間點材料的失穩和減薄趨勢也各有差異。因此,對不同時間施加不同的壓邊力能有效改善材料拉深成形過程中的過度失穩和極限減薄。

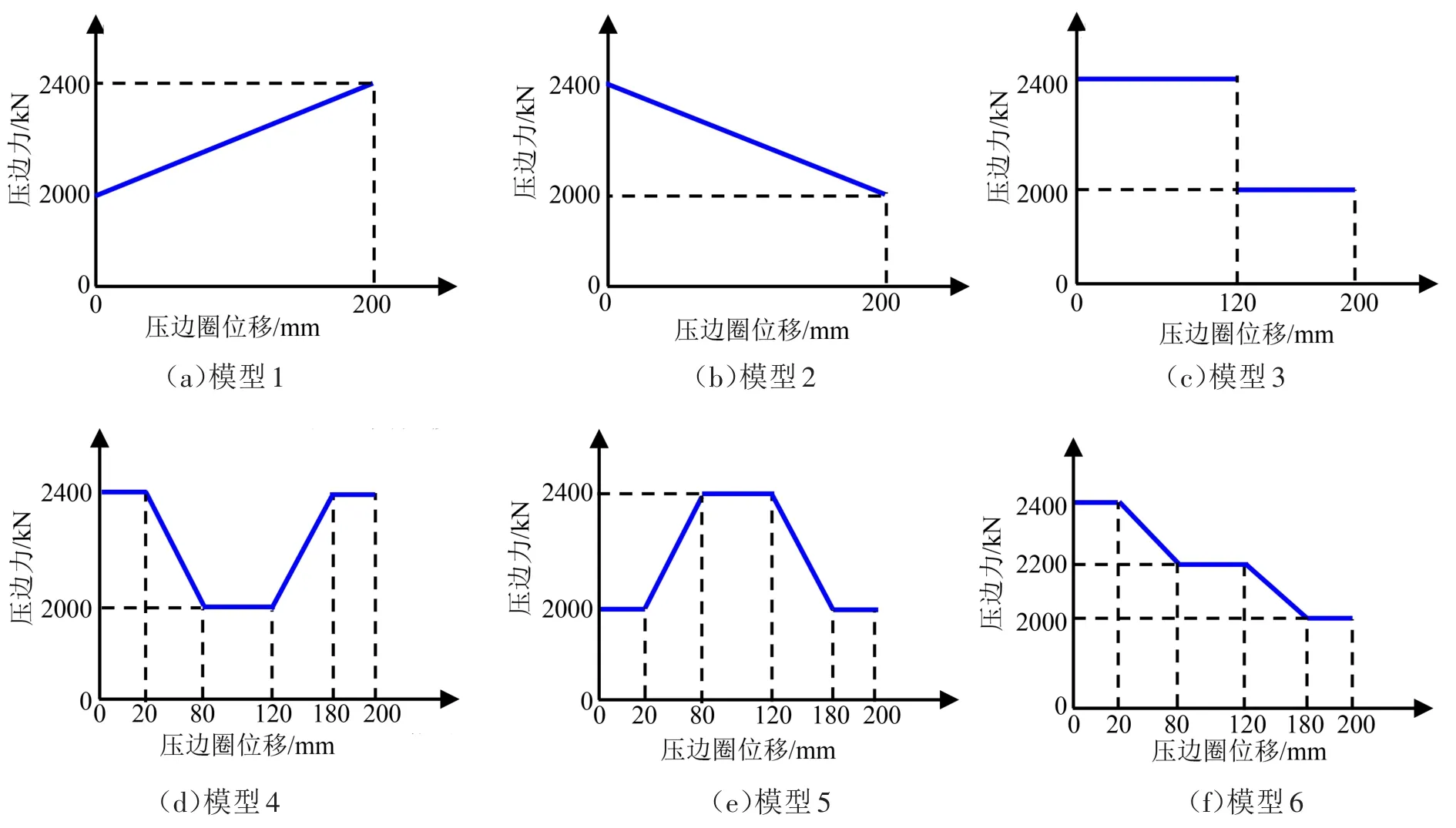

基于恒定壓邊力的拉深成形數值模擬結果及變壓邊力工作原理,選取6種變壓邊力模型對JAC270D-45/45材料的側圍外板進行拉深成形有限元分析,各變壓邊力模型如圖6所示。

圖6 變壓邊力模型

利用有限元分析結果中的成形性、FLD、最大減薄率、最大失效等評價指標,可以準確判斷各變壓邊力工況下側圍外板的成形效果與開裂風險。上述6種變壓邊力模型工況下的側圍外板拉深成形有限元分析結果如表3所示。

表3 不同變壓邊力工況下的有限元分析結果

對有限元分析結果進行對比可知,模型6的變壓邊力工況下側圍外板成形效果最佳,采用JAC270D-45/45材料B柱立壁開裂問題得到解決,滿足了側圍外板材料降級替代的需求。基于模型6的變壓邊力有限元分析結果如圖7所示。

圖7 模型6變壓邊力有限元分析結果

4 試模驗證

4.1 機械壓力機拉深成形試驗

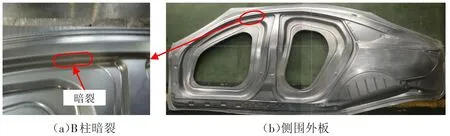

將側圍外板拉深模安裝于生產車間線下調試用的機械壓力機上,該機械壓力機額定壓力為20 000 kN,由氣墊提供恒定壓邊力,滑塊速度按正弦曲線軌跡進行周期性變化。根據數值模擬結果,將氣墊壓力設置為2 400 kN,氣墊行程設置為200 mm,采用JAC270D-45/45材料進行拉深成形,生產的側圍外板如圖8所示。由圖8(a)可知,在恒定壓邊力工況下側圍外板B柱立壁出現暗裂,與數值模擬結果基本吻合。

圖8 機械壓力機拉深件

4.2 伺服壓力機拉深成形試驗

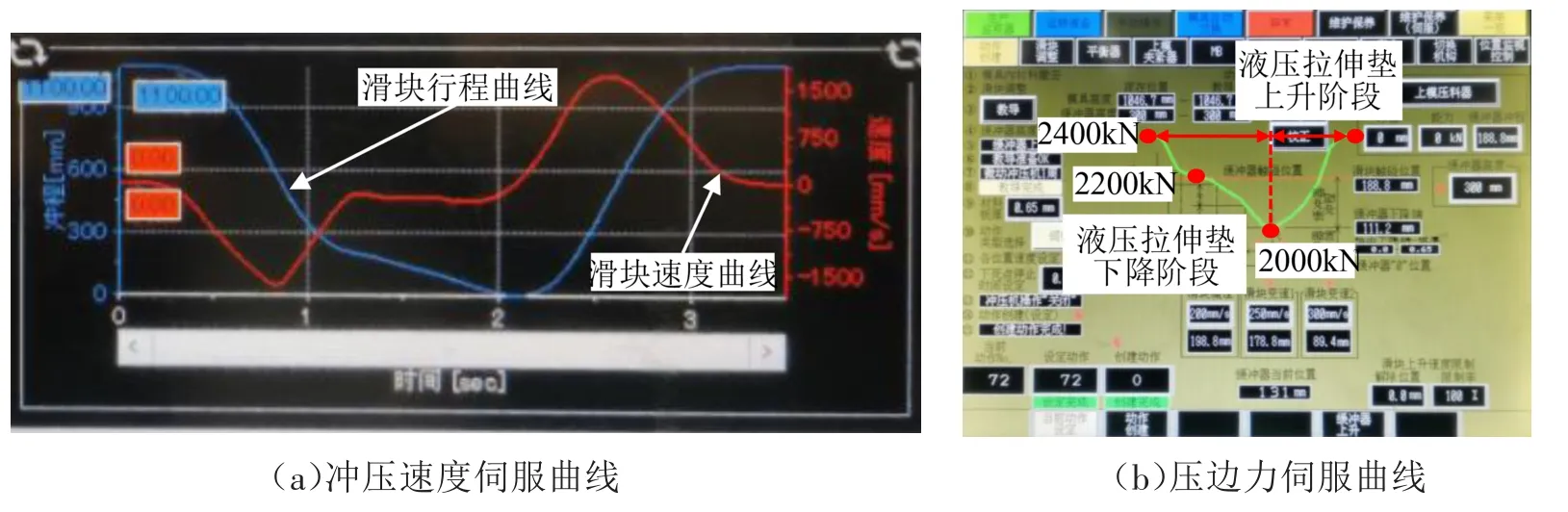

將側圍外板拉深模安裝于生產車間全自動沖壓線的伺服壓力機上,并基于模型6的變壓邊力拉深成形數值模擬結果進行試模。該伺服壓力機額定壓力為23 000 kN,由液壓拉深墊提供壓邊力,滑塊與拉深墊均由伺服電機控制。按照圖5變沖壓速度曲線和模型6的變壓邊力加載曲線對伺服壓力機進行滑塊軌跡和壓邊力程序設定,得到圖9所示的連續性沖壓速度和壓邊力伺服曲線。

圖9 伺服曲線

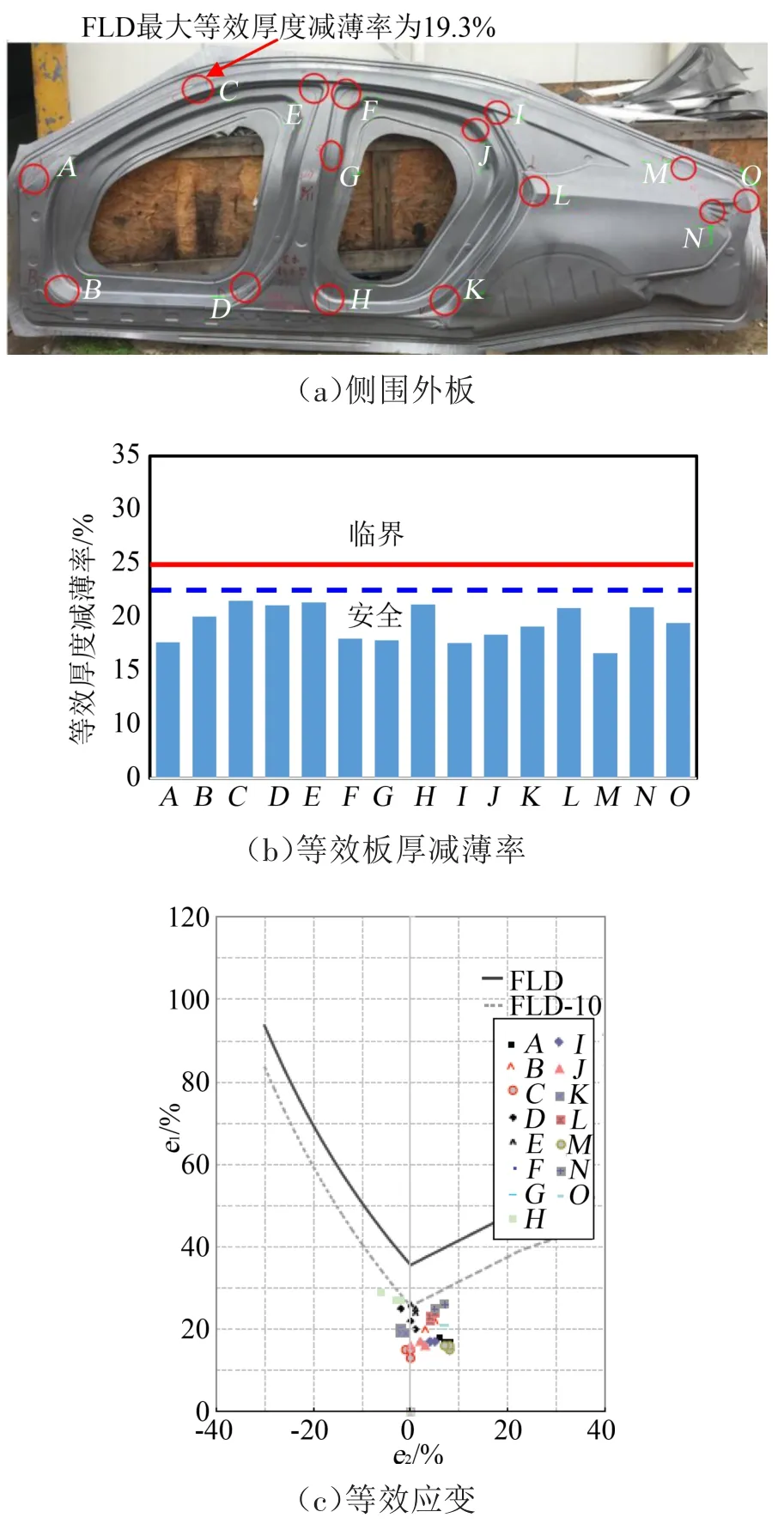

再次采用JAC270D-45/45材料進行側圍外板拉深成形試驗,并同時進行網格應變測試,試驗結果如圖10所示。由圖10(a)可知,應用伺服技術側圍外板拉深成形效果良好,試模結果與仿真結果基本一致。由圖10(b)可知,側圍外板各部位等效減薄均在安全區域以內,最大減薄率位于B柱立壁區域,實測值為19.3%,滿足側圍外板大批量生產要求,證明基于伺服技術可實現材料降級替代的降本方案。

圖10 基于伺服技術的側圍外板拉深試驗結果

側圍外板板料尺寸為3 530 mm×1 450 mm×0.65 mm,材料密度為7 850 kg/m3,則每輛車所用材料質量為3.53×1.45×0.65×7.85×2=52.2 kg。JAC270F-45/45材料價格為8.275元/kg,JAC270D-45/45材料價格為7.268元/kg。采用伺服技術進行材料降級替代后,所節約的制造成本為8.275×52.2-7.268×52.2=52.6元/臺,降低制造成本效果顯著。

5 結束語

運用AutoForm軟件對側圍外板拉深成形過程進行數值模擬,在恒定壓邊力和沖壓速度工況下,采用JAC270F-45/45材料分析時,零件成形充分,無開裂產生,滿足汽車外覆蓋件的質量需求。當材料替換為JAC270D-45/45時,在相同的工況下對側圍外板拉深成形過程再次進行數值模擬,零件B柱立壁區域出現過度減薄現象,存在開裂風險。利用額定壓力為20 000 kN的機械壓力機對JAC270D-45/45材料的側圍外板進行試模驗證,發現側圍B柱立壁區域產生暗裂缺陷,與數值模擬結果一致。

結合伺服壓力機工作特性,設計了變沖壓速度的滑塊運行軌跡,并利用數值模擬篩選最佳的變壓邊力加載模型,將二者應用于采用JAC270D-45/45材料的側圍外板拉深成形,得到了良好的成形效果,零件未出現開裂。根據數值模擬結果對額定壓力為23 000 kN的伺服壓力機進行伺服曲線程序設定,并進行側圍外板試模驗證,得到了成形充分、無開裂且具有足夠安全裕度的零件。試驗結果表明,利用伺服技術可實現側圍外板材料降級替代的降本方案。