汽車鈑金外觀匹配小圓角成形工藝研究

馬志強,尤彬波,柴武倩

(廣州汽車集團股份有限公司 汽車工程研究院,廣東 廣州 511434)

0 引 言

隨著汽車的普及,汽車的性能、外觀質量、舒適性等越來越受到消費者的關注[1]。汽車的外觀分縫是影響汽車美觀的重要部位,能提升整車外在品質的精致感。鈑金分縫處的外觀圓角越大,分縫粗大視覺效果越明顯;外觀圓角越小,分縫更細更緊致,能給消費者一種做工精湛的美感。但是當外觀圓角較小,沖壓時會產生開裂、起皺、圓角不光順、變形等缺陷,如圖1所示。

圖1 小圓角缺陷

以某車型翼子板與前保險杠分縫處的外觀圓角和側圍外板與后保險杠分縫處的外觀圓角為研究對象,研究了外觀匹配R1.5 mm小圓角的沖壓成形工藝。

1 零件分析

某車型翼子板、側圍外板如圖2所示,翼子板與前保險桿匹配處的外觀圓角以及側圍外板與后保險杠匹配處的外觀圓角均為R1.5 mm,圓角較小,且局部成形深度較深,H為37 mm,h為33 mm,沖壓時出現開裂、起皺、變形等。

圖2 翼子板和側圍外板

翼子板材料為HX220BD,厚度為0.7 mm,側圍外板的材料為DC56D+ZF,厚度為0.7 mm,2種材料的性能參數如表1所示。

表1 材料參數

2 工藝方案

2.1 沖壓方向

沖壓方向是否合理將影響零件的成形性與后續工序的安排,一般遵循最小拉深深度和后續修邊沖孔可行性的原則[2]。

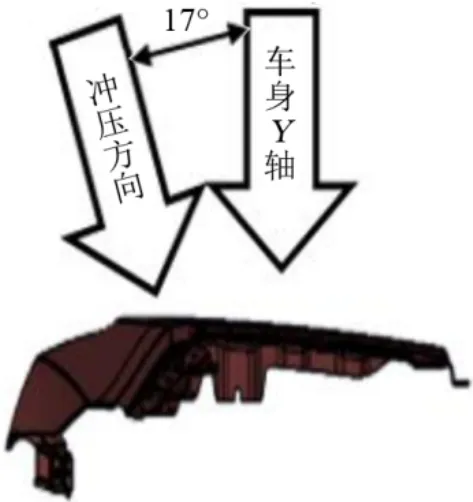

翼子板沖壓方向一般為零件繞X軸旋轉70°~82°后,沿Z向沖壓。經過對該翼子板的分析及多次沖壓嘗試,零件繞X軸旋轉73°,即沖壓方向與車身Y軸夾角為17°,如圖3所示,可減小拉深深度,也可減少材料滑移。

圖3 翼子板的沖壓方向

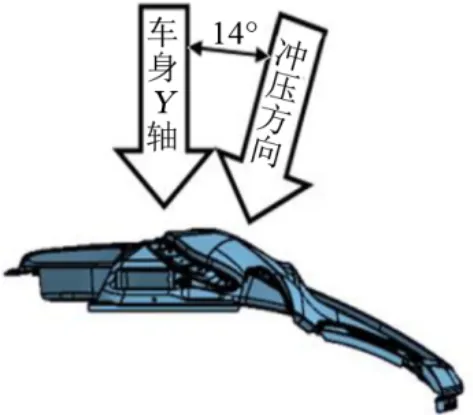

側圍外板沖壓方向一般為零件繞X軸旋轉70°~80°后,沿Z向沖壓。經過對該側圍外板的分析及多輪沖壓嘗試,零件繞X軸旋轉76°,即沖壓方向與車身Y軸夾角為14°,如圖4所示,可降低拉深深度,也可減少材料滑移。

圖4 側圍外板的沖壓方向

2.2 工藝補充

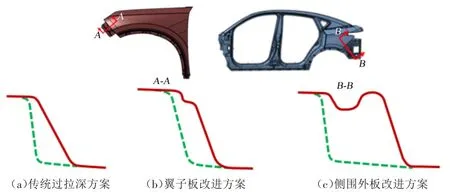

工藝補充是指為了拉深成形合格的零件,在待成形零件基礎上添加的需在成形后切除的材料[2]。外觀零件設計工藝補充時,為保障外觀圓角成形質量,同時避免開裂與起皺等缺陷,通常在外觀圓角處采用過拉深工藝。

過拉深工藝是在原圓角的切點處延伸一定距離,設計一個比原拔模角大的側壁,在拉深面和側壁的相交處加工一個比原圓角大的圓角,拉深時可保證該部位不開裂,后續可采用整形工藝使過拉深部位整形到零件要求的形狀[3]。

對于傳統拉深工藝,由于翼子板前保險杠處拉深臺階深度深,容易造成臺階處減薄率增大,導致后期整形時零件開裂風險增大,產生表面質量缺陷,影響外觀品質[4,5]。翼子板與側圍外板局部成形深度都較深,不宜采用傳統工藝方案,如圖5所示,采用傳統工藝方案時易發生局部開裂。

圖5 傳統工藝方案的成形性

針對兩處結構特點與質量要求,對翼子板前保險杠處與側圍外板后保險杠處過拉深工藝進行改進,如圖6所示。

圖6 過拉深方案

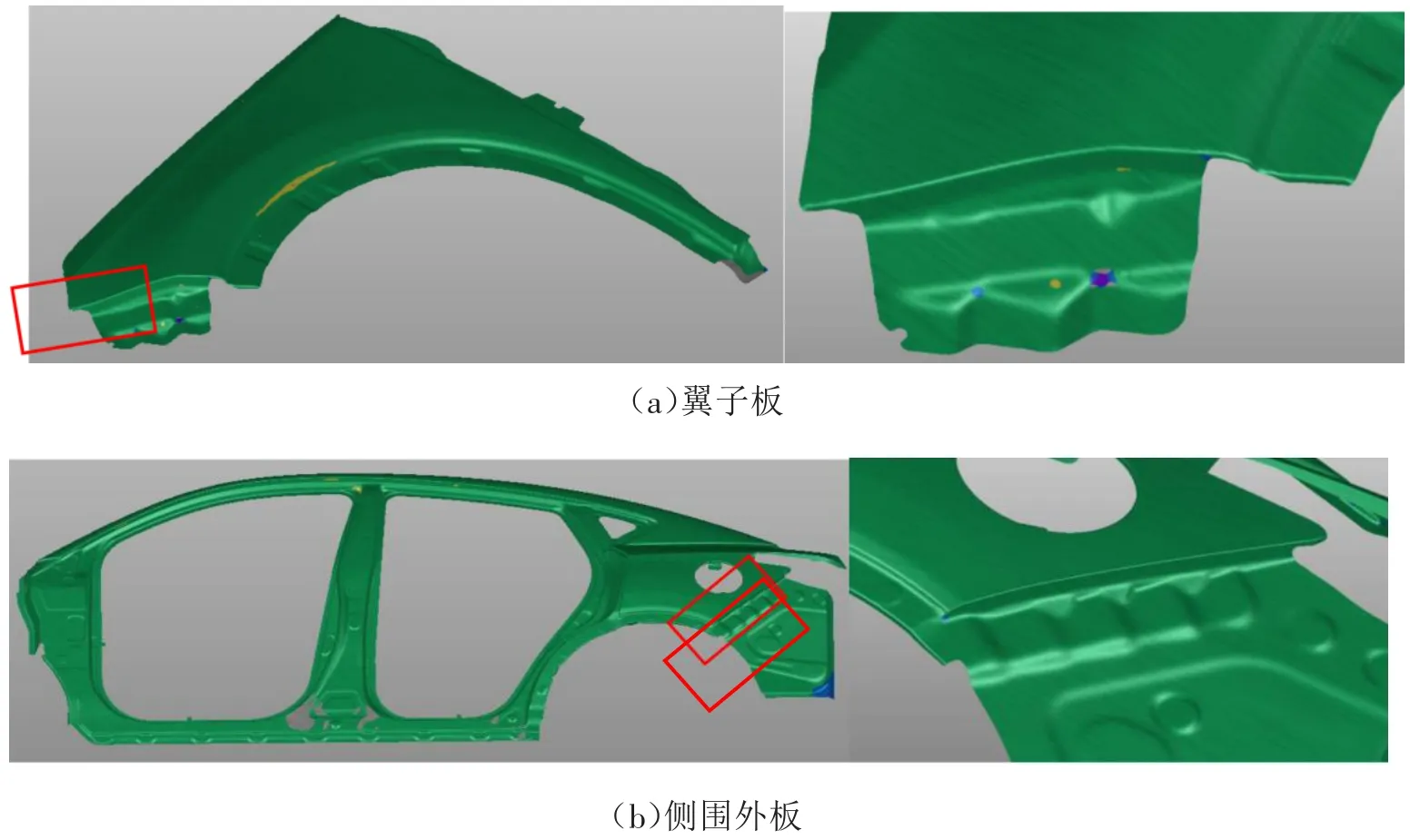

在采用新方案的基礎上進行工藝設計,并合理安排工序。翼子板與側圍外板均采用4道工序成形,其模面設計如圖7所示。

圖7 翼子板與側圍外板模面

3 沖壓CAE成形性分析

3.1 分析參數

該翼子板和側圍外板均采用AutoForm R7軟件進行成形分析,翼子板采用梯形料、900 kN壓邊力,側圍外板采用異形料、2 400 kN壓邊力。通過優化關鍵參數設置,以提高CAE分析的準確性,使分析結果更符合實際生產狀態,部分參數設置如圖8所示。

圖8 AutoForm參數設置

3.2 分析結果

對坯料大小和拉深筋阻力系數進行多次優化,在保證成形零件剛性的前提下,在開裂處適當減小拉深筋阻力系數,在起皺處適當增大拉深筋阻力系數[6]。整形時合理設計整形模面,使整形質量良好。該翼子板及側圍外板全工序分析結果如圖9所示,通過CAE分析結果判斷:工藝方案合理可靠,零件成形質量良好,無開裂起皺等風險,可進行生產驗證。

圖9 分析結果

4 生產驗證

拉深成形時,模具常采用導板導向,其導向精度一般。當成形圓角太小時,會因導向精度不足導致模具閉合時成形圓角區域間隙不均勻,使零件出現質量缺陷,如開裂、起皺、變形等。為避免發生此類問題,模具可采用導柱導套,提高導向精度。

經模具結構設計、鑄造、加工、裝配、調試后,可進行沖壓試模生產。試模時,可通過調整模具零件間隙均勻度、拉深筋、壓邊力、成形力等方式針對性解決試模過程中產生的各類缺陷。

翼子板、側圍外板調試生產后,最終成形的零件如圖10所示,無開裂與起皺等缺陷,外觀圓角外觀良好、光順,經裝車驗證質量合格。

圖10 最終零件

5 結束語

通過論述某車型翼子板、側圍外板外觀匹配R1.5 mm小圓角的設計制造過程,驗證了過拉深改進方案的可行性與CAE分析參數設置的合理性,得到了以下結論。

(1)運用新型過拉深方案進行外觀小圓角工藝補充設計,使外觀小圓角制造難度降低。

(2)優化CAE設置參數,通過生產應用驗證了其合理性。