高槽滿率繞組專用窄矩形截面電磁線拉拔均勻性研究

王錦波,王冬艷,彭春斌,王成勇,金愛民

(1.安徽飛翔電器有限公司,安徽 宣城 242600;2.合肥工業大學 材料科學與工程學院,安徽 合肥 230009;3.銅陵精達特種電磁線股份有限公司,安徽 銅陵 244000)

0 引 言

窄矩形截面銅電磁線俗稱銅扁線,是目前高功率大扭矩微型化新能源汽車電機繞組的重要導電材料,其導電性能、力學性能、尺寸精度和表面質量直接影響繞組質量,進而影響驅動電機的槽滿率、峰值扭矩、持續扭矩和持續功率等關鍵性能指標,因此對電機繞組的關鍵材料銅扁線的幾何精度和組織性能要求較高[1]。電磁線拉拔成形過程中,由于金屬塑性流動不均勻,易導致銅扁線產生微裂、起皮、毛刺、扭曲等缺陷。

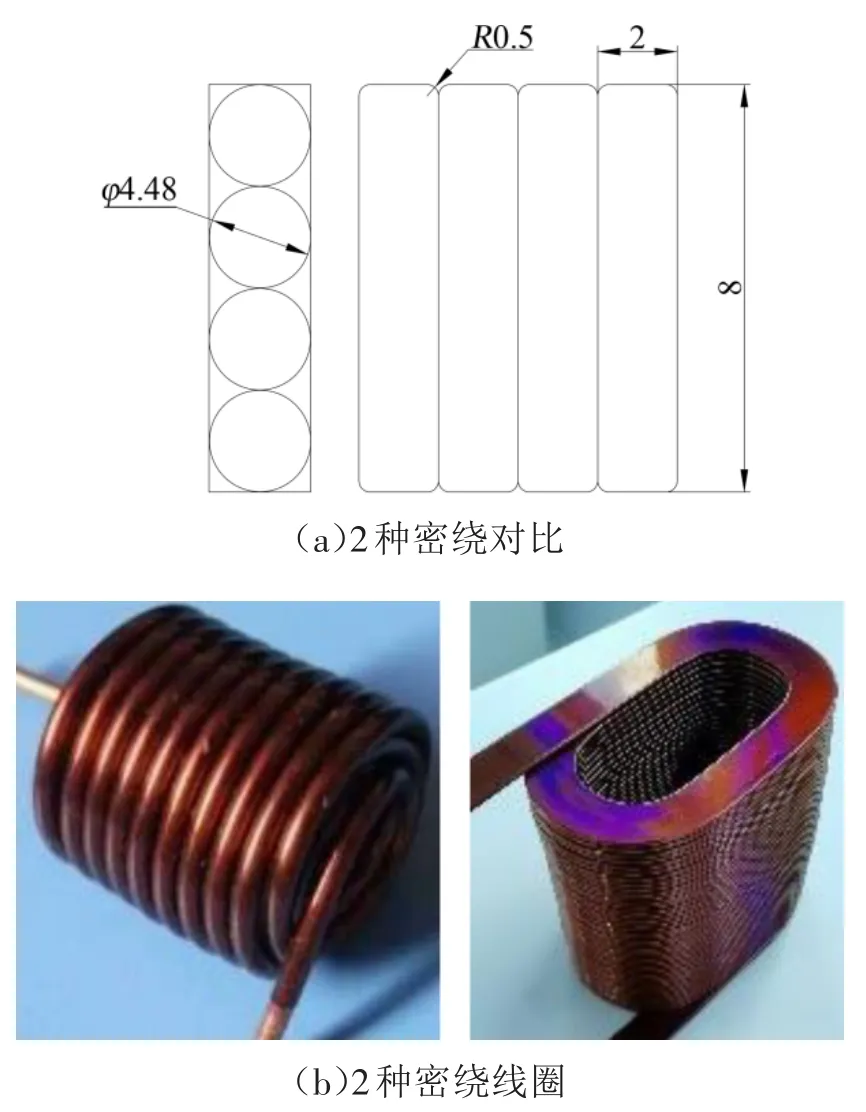

在密繞情況下,以截面積和用銅量(體積)相等作為比較基準。在相同的嵌線空間中,扁截面相較于圓截面電磁線,其銅的填充量可以增加20~30%,從某種程度上等同于增加20~30%的功率[2]。圖1所示為圓柱形和圓角扁形2種截面密繞狀態,經計算,圓線在鐵芯嵌線空間中的占空率為78%,而扁線則高達98%。同時,扁線與扁線之間的接觸面積增大,促使繞組與鐵芯之間的接觸面增大,提高了電機繞組的傳熱與散熱能力。

圖1 圓線和扁線密繞狀態對比

國內外眾多學者對金屬線材拉拔成形和工藝參數優化等方面進行了研究。毛勇[3]針對電磁線線芯拉拔成形過程中的等效應變、等效應力和溫度等分布不均勻現象,通過改善潤滑條件,降低摩擦,實現了成形電磁線線芯的均勻流變。楊祖建等[4]通過建立響應面模型對鋼絲拉拔工藝參數進行優化,并通過試驗驗證了優化方案的可行性。顧蘇楠[5]通過適當增加拉拔道次,減少單道次變形程度,減小了鎂合金及純鎂絲材的拉拔變形不均勻程度,提高絲材的表面質量。A S M GUSTAVO等[6]用R型模具代替C型模具,減少了坯料表面的等效應力,并發現模角對坯料表面的應力影響較大。銅扁線不同于棒材、絲材等圓截面型材,為了準確描述銅扁線拉拔過程,現基于DeForm-3D建立銅扁線拉拔有限元模型,并驗證了模型的可靠性和工藝可行性,優化模具幾何參數,提高了成形質量。

1 有限元模型建立

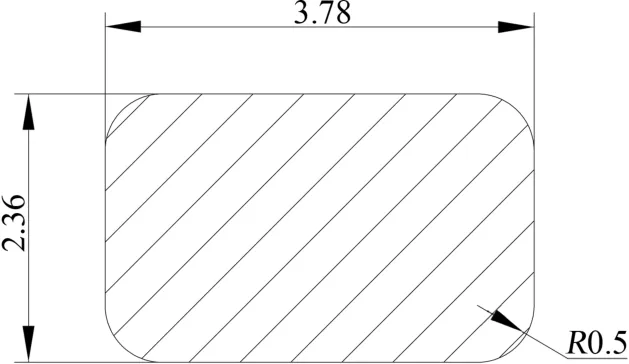

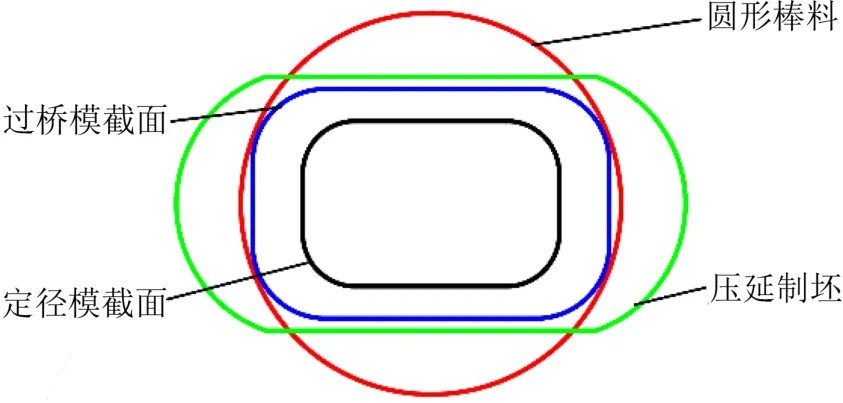

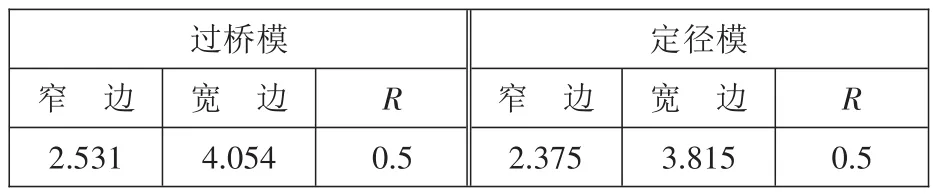

在企業擬生產的系列銅扁線中選擇一種作為研究對象并進行有限元建模研究,該銅扁線截面形狀如圖2所示。根據拉拔模相關設計要求,成品線材的斷面輪廓要限于坯料輪廓之內,同時在變形過程中形狀需逐漸過渡,且可以有一定的過渡道次。銅扁線塑性加工過程中截面變化如圖3所示。在確定好各模口形狀后,設計過橋模及定徑模相關尺寸,如表1所示。

圖2 銅扁線截面尺寸

圖3 銅扁線加工過程截面變化

表1 過橋模及定徑模相關尺寸 mm

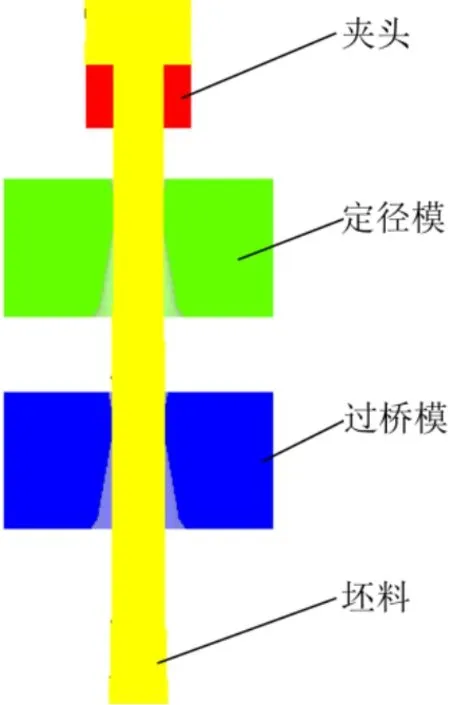

利用SolidWorks建立過橋模、定徑模、夾頭及坯料幾何模型,將其導入DeForm-3D中,完成有限元幾何模型的建立,如圖4所示。

圖4 有限元模型

銅扁線材料為T2紫銅,在室溫下采用冷拔成形工藝。坯料有限元模型采用四面體網格進行劃分,網格總數為45 000,最小單元尺寸為0.24 mm。拉拔變形過程中,坯料與模具零件之間采用庫倫摩擦模型,結合實際生產經驗,摩擦系數設為0.1。夾頭帶動坯料運動,夾頭運動速度即拉拔速度,為100 mm/s。

2 有限元結果與分析

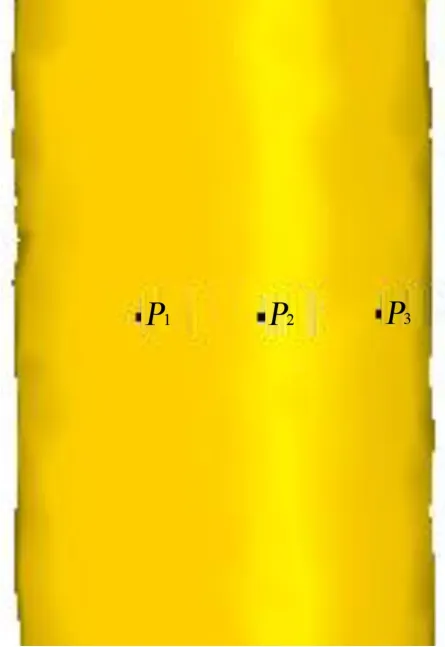

利用DeForm-3D的點跟蹤功能可以研究成形過程中銅扁線的變形和趨勢。在拉拔后的金屬坯料上選取3個跟蹤點,如圖5所示,位置分別為寬邊中點P1、圓角P2、窄邊中點P3。成形過程中3個跟蹤點的等效應變變化情況如圖6所示,各點在經過過橋模和定徑模后都發生了變形,其中圓角處等效應變最大,即變形最大,其次是窄邊處大于寬邊處。各部位變形程度從大到小依次為P2>P3>P1。

圖5 點跟蹤位置

圖6 跟蹤點等效應變變化情況

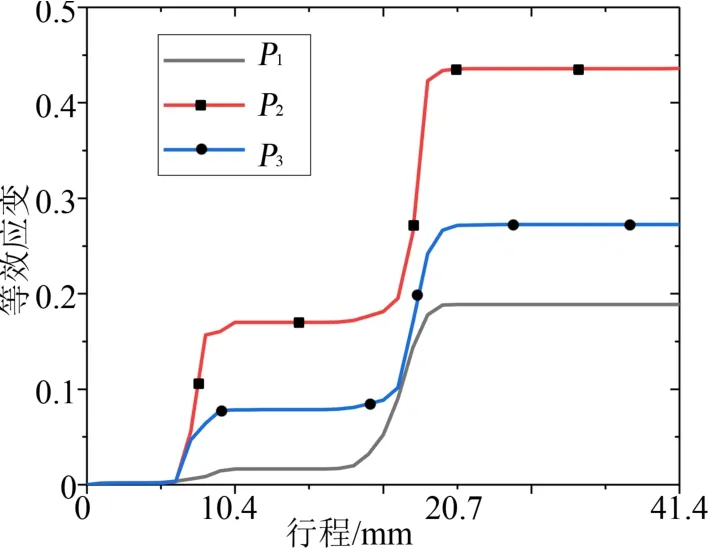

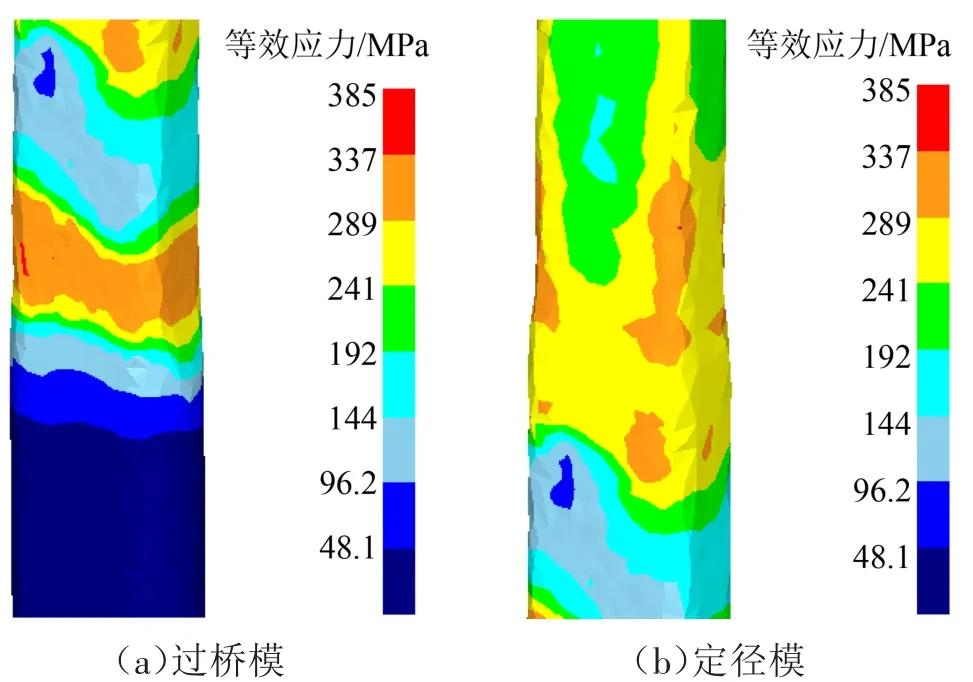

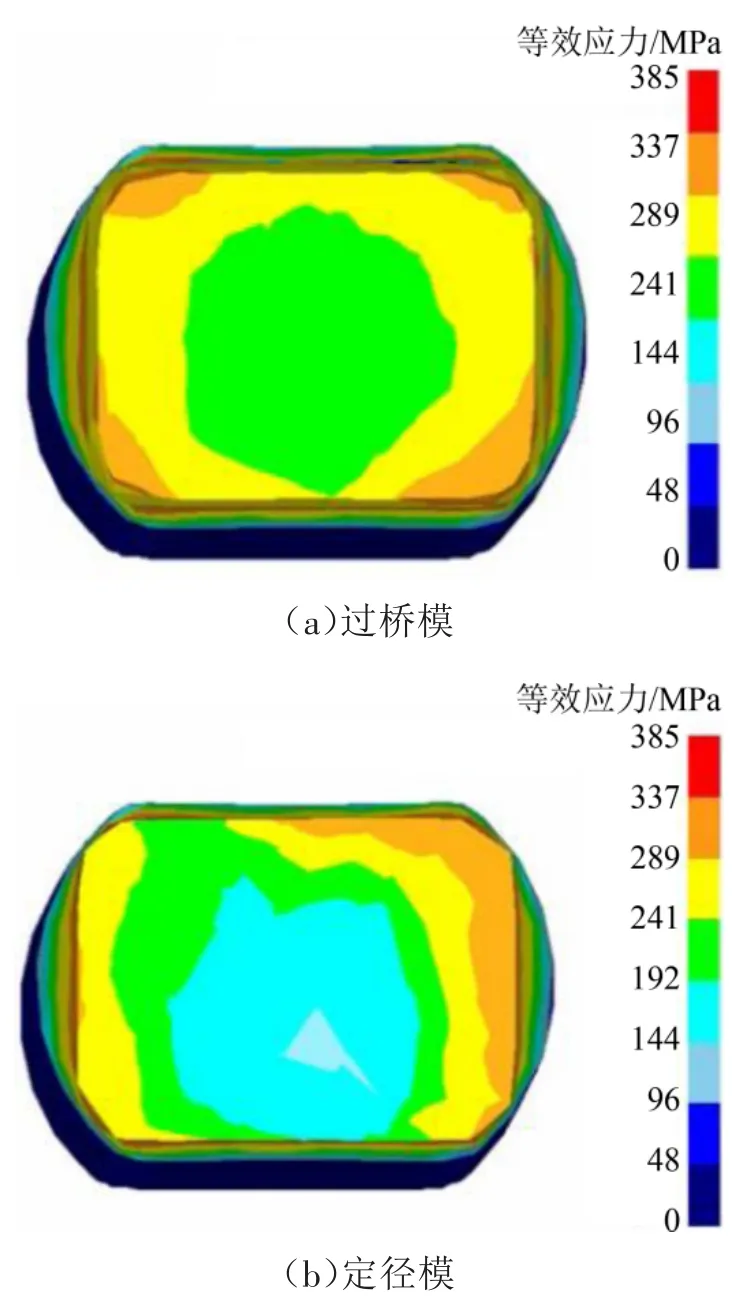

過橋模和定徑模內扁線縱剖面等效應力如圖7所示,銅扁線橫截面等效應力圖8所示。等效應力的分布與變形劇烈程度相對應,等效應力大的部位與等效塑性應變大的區域基本一致,窄邊及圓角處的等效應力大于寬邊處。紫銅在退火后抗拉強度約為220~240 MPa,但是銅對加工硬化比較敏感,經過塑性變形后抗拉強度可以達到400 MPa以上[7]。由圖7和圖8可知,銅扁線在成形過程中等效應力最大值出現在窄邊及圓角處的表面區域,達到385 MPa,而變形區內部等效應力均在330 MPa以下,小于紫銅的抗拉強度,因此銅扁線在冷拔成形過程中不會出現拉斷、裂紋等缺陷,表明過橋模及定徑模相關結構尺寸設計合理,能保證銅扁線連續拉拔的進行。

圖7 過橋模和定徑模內扁線縱剖面等效應力

圖8 過橋模和定徑模內扁線橫截面等效應力

綜上所述,從等效應力分布看,銅扁線成形過程中變形主要發生在窄邊處及圓角部位,其中圓角處變形程度大于窄邊處與寬邊處,圓角及窄邊處的變形抗力更容易造成拉拔模對應部位應力集中,接觸應力始終處于較高水平,導致模具該部位產生過早磨損、微裂紋直至破壞失效。該設計方案中,過橋模和拉拔定徑模的圓角及窄邊處受到的應力較大,但遠小于模具材料的屈服強度,成形過程中,銅扁線及拉拔模材料均不會被破壞。上述有限元模型一定程度上驗證了該設計方案的可靠性。

3 關鍵參數優化

銅扁線的拉拔成形是金屬向徑向、軸向和周向同時流動的結果。根據最小阻力定律,在橫截面方向,材料向窄矩形長、寬2個方向塑性流動的距離不同,阻力大小也不同,金屬流動不均勻導致扁線變形不均勻,進而造成組織不均勻,最終窄銅扁線截面的力學性能和導電性能不一致,在使用中會出現電流密度分布不均勻現象,這是窄銅扁線局部絕緣層過早老化,出現電暈、擊穿、閃弧等失效的原因。

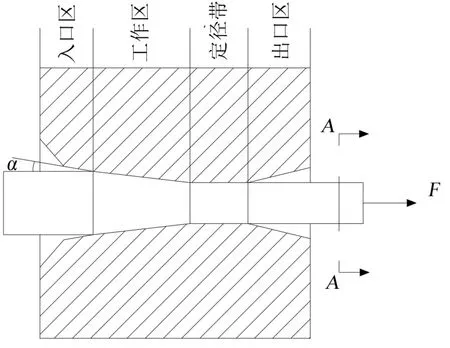

銅扁線拉拔模的入模角、定徑帶長度、模具零件與坯料間的摩擦系數是影響拉拔成形質量的關鍵參數[8]。銅扁線拉拔定徑模結構如圖9所示,α為入模角。

③二氧化碳氣體通入NaClO溶液中,無論二氧化碳少量還是過量,都發生反應CO2+NaClO+H2O==HClO+NaHCO3,而不會生成碳酸鈉,因酸性:H2CO3>HClO>HCO-3。

圖9 拉拔定徑模結構

坯料由入口區進入模具,經工作區實現減徑,定徑帶進一步穩定坯料尺寸,使坯料獲得更加精確的尺寸。故選擇優化拉拔定徑模的關鍵參數為入模角α和定徑帶長度L,優化目標是減小截面內應力與應變分布不均勻程度。摩擦系數在實際生產中不宜定量改變,故建模時依據相關資料推薦鋼銅接觸界面摩擦系數為0.1。

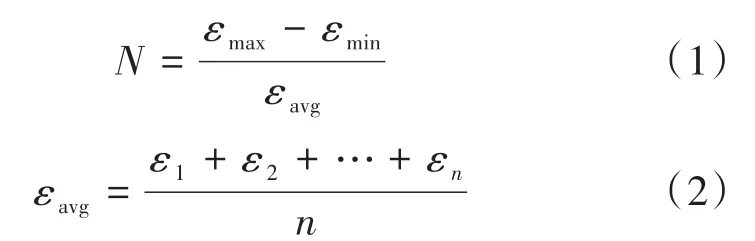

以應變不均勻系數N作為成形質量指標,表征銅扁線拉拔變形的均勻性。N值越小,則變形越均勻,表達式如下[9]:

其中:εmax、εmin分別為選取橫截面工藝點的等效應變最大值和最小值;εi(i=1,2…)為選取點的等效應變;εavg為選取點的等效應變平均值。

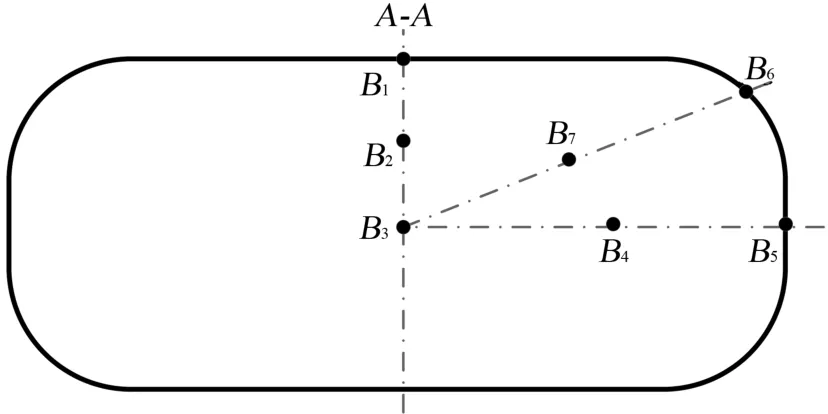

定徑模下端為穩定變形部分,圖10所示為距定徑模下端10 mm處橫截面取點(圖9中A-A處),窄邊、寬邊表面中點及圓角處分別距芯部等距取點,該7個關鍵工藝點能較好地反應拉拔變形的整體情況。

圖10 選取截面參考點

3.1 入模角優化

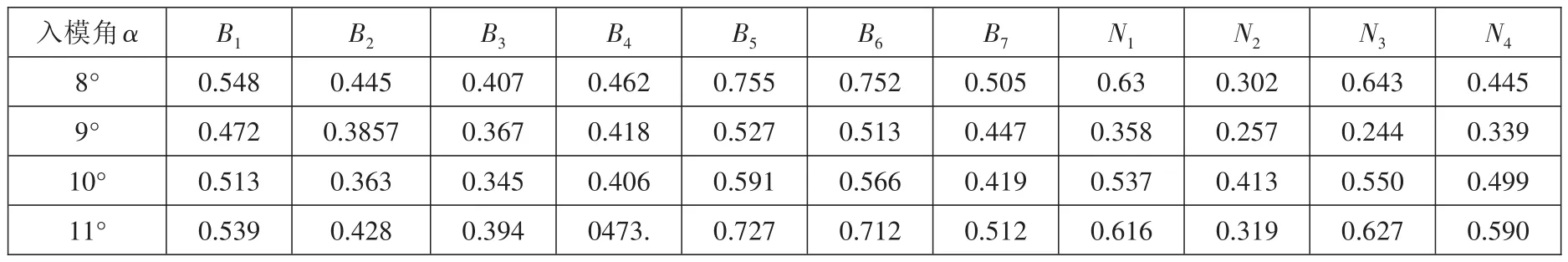

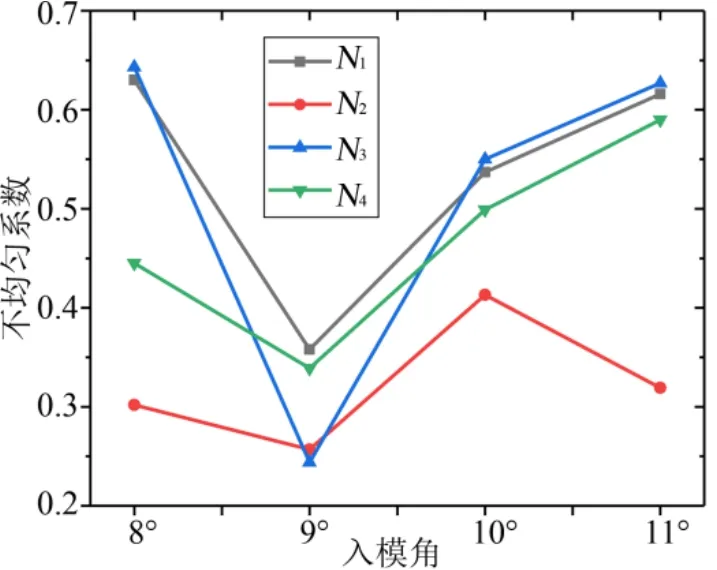

由表2可以看出,不同入模角芯部的等效應變值最小,窄邊、寬邊的表層及圓角處等效應變較大,由表層至芯部等效應變逐漸減少,即表層變形最為劇烈,芯部變形相對較少。圖11所示為不同入模角總不均勻系數N1(B1~B7的不均勻程度值)及各方向不均勻系數N2、N3、N4曲線,當入模角α取9°時,截面窄邊、寬邊中點、圓角表面處至芯部變形不均勻系數(N2、N3、N4)及總不均勻系數(N1)均為最小,即該條件下拉拔變形最均勻,拉拔銅扁線的成形質量最佳,故選取入模角α為9°。

表2 不同入模角的等效應變及N值

圖11 不同入模角的不均勻系數值

3.2 定徑帶優化

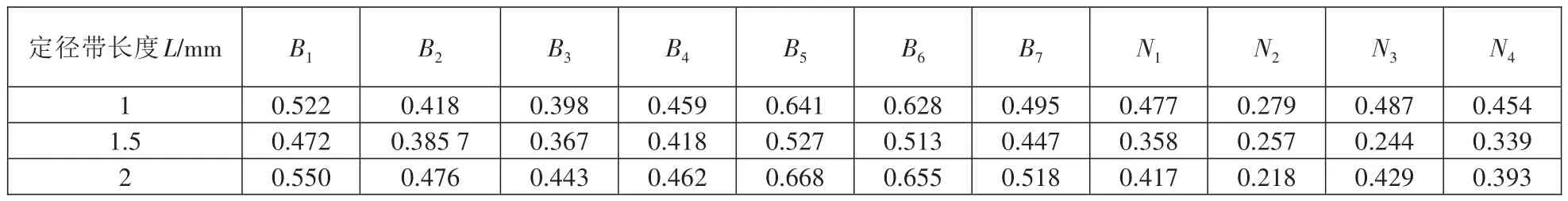

坯料經定徑模的工作區達到減徑目的,定徑帶則穩定坯料,使成形的銅扁線獲得精確的形狀與尺寸,減少模孔磨損。定徑帶過長時,坯料與模具零件之間的摩擦增加,拉拔力和摩擦力增大,坯料經過模孔時產生的熱量增多,易引起模具零件開裂;定徑帶過小時,拉拔速度增大,金屬流動不均勻傾向加劇,定徑帶易受損,縮短模具使用壽命[11]。控制其他變量(摩擦系數μ=0.1,拉拔速度v=100 mm/s,模具入模角α=9°)不變,運用有限元建模,對比研究定徑帶長度L分別為1、1.5、2 mm時的截面應變均勻性。不同定徑帶長度下選取點的等效應變值和不均勻系數如表3所示。

表3 不同定徑帶長度的等效應變及N值

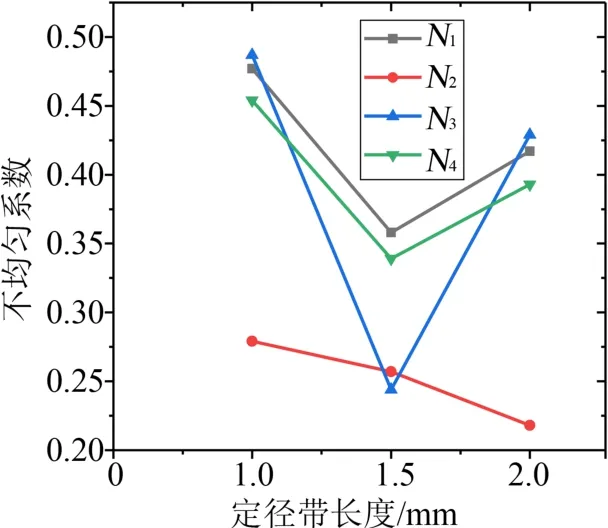

由表3可以看出,定徑帶長度為1 mm和2 mm時N值較大,即定徑帶長度過長或過短,都會造成金屬流動不均勻,影響表面成形質量。圖12所示為不同定徑帶長度的總不均勻系數N1及各方向不均勻系數N2、N3、N4曲線。

圖12 不同定徑帶長度的不均勻系數值

由圖12可知,定徑帶長度為1.5 mm時,寬邊中點及圓角表面處至芯部變形不均勻系數(N3、N4)和總不均勻系數(N1)均最小,由于窄邊中點至芯部的N2值與最小值相差較小,定徑帶長度選取1.5 mm最佳。

4 結束語

通過建立銅扁線拉拔有限元模型,研究拉拔變形時線材截面變形不均勻現象,經應力應變云圖分析可知:成形過程中變形主要發生在窄邊處及圓角處,其中圓角處變形程度大于窄邊處與寬邊處,圓角及窄邊處更容易產生裂紋。

對不同入模角α進行有限元模擬發現:入模角過大或過小,都會造成拉拔變形不均勻。當α為9°時,坯料變形不均勻程度最小,故確定9°為最佳入模角。

拉拔模定徑帶過長會導致拉拔力和摩擦力增大,引起模具零件開裂;定徑帶過小時,拉拔速度增大,金屬流動不均勻,定徑帶易受損。經模擬對比,發現定徑帶為1.5 mm時坯料的拉拔變形最均勻,成形質量較好。