有機玻璃表面裂紋疲勞擴展仿真研究

李業媛, 于培師, 董淑宏, 趙軍華

(江南大學 江蘇省食品先進制造裝備技術重點實驗室, 江蘇 無錫 214122)

有機玻璃(聚甲基丙烯酸甲酯)是一種透明高分子材料,具有質量輕,不易碎裂,耐老化、耐腐蝕以及良好的機械強度等優良特性,常被應用于航空、工程建筑和生物醫學等各個領域。其中DX 001三菱有機玻璃常應用于大型建筑物、汽車部件等重要結構件中。由于有機玻璃在加工過程中產生的缺陷或夾雜物等會引發表面裂紋的萌生,且在交變服役載荷作用下裂紋擴展會導致疲勞斷裂,因此研究材料的表面疲勞擴展規律對結構的安全壽命評估至關重要。

疲勞斷裂是工程中最常見的失效形式之一。國內外學者針對有機玻璃的疲勞斷裂問題進行了大量實驗和數值分析研究[1-3]。如:王泓等[4]基于有機玻璃穿透直裂紋疲勞試驗得到了在近門檻區、中部區和快速擴展區的疲勞裂紋擴展統一表達式;朱婷[5]基于ABAQUS對靜、動態加載下的有機玻璃孔邊直裂紋擴展進行了研究,得到了裂紋擴展與斷裂規律;肖健[6]開展了航空有機玻璃疲勞裂紋擴展的試驗研究,探討了裂紋擴展門檻值和斷裂韌度及裂紋擴展速率;Yuen等[7]研究了拉、壓過載對有機玻璃疲勞裂紋擴展速率的影響。當前的研究主要集中于穿透直裂紋的疲勞擴展規律,而實際中的結構破壞主要是由有機玻璃表面的曲線裂紋發生疲勞擴展引起的。事實上,有機玻璃表面疲勞裂紋擴展試驗和仿真研究還存在一定技術挑戰。例如:在預制初始表面裂紋時,需要對有機玻璃表面進行精密的手工切割;對疲勞擴展中的裂紋前沿進行實時測量難度較大;在仿真時對表面裂紋前沿應力場的精確求解非常繁瑣。上述困難導致關于有機玻璃表面裂紋的疲勞擴展研究較為欠缺。

針對上述問題,課題組選取了DX 001三菱有機玻璃作為研究對象,對其表面裂紋疲勞擴展規律進行了系統的仿真研究。首先,利用穿透直裂紋的疲勞裂紋擴展試驗得到了仿真所需的材料參數,并寫到專用的分析軟件中;其次,對表面裂紋疲勞擴展進行了模擬研究,得到了不同應力比下的裂紋擴展壽命仿真結果;最后利用表面裂紋疲勞擴展試驗對仿真結果進行驗證,證明了仿真結果的有效性。

1 仿真所需材料參數確定

1.1 試驗準備

采用標準的試驗方法以及標準試樣,對三菱 DX 001有機玻璃進行了拉伸試驗和穿透直裂紋疲勞裂紋擴展試驗,得到材料的基本力學參數以及不同應力比下的裂紋擴展模型參數。拉伸試驗試樣示意圖如圖1(a)所示。穿透直裂紋疲勞裂紋擴展試驗試樣按照標準GB/T 6398—2000《金屬材料疲勞裂紋擴展速率試驗方法》[8]確定,試樣尺寸為180 mm×50 mm×5 mm,試件中央通孔直徑?=2 mm,且在中心孔兩側沿厚度方向加工長1 mm,寬度<0.2 mm的切縫,預裂紋長度約為3.1 mm,試樣示意圖如圖1(b)所示。試驗在MTS Landmark 370伺服液壓疲勞試驗機上進行,在室溫環境為18~25 ℃、濕度為50%~60%條件下,分別進行應力比R為-0.5和0.1,頻率f為2 Hz的正弦波加載的疲勞裂紋擴展速率試驗。試樣的基本力學性能參數見表1。

圖1 拉伸試樣和疲勞裂紋擴展試樣Figure 1 Tensile and fatigue crack propagation specimens

表1 有機玻璃的力學性能

1.2 裂紋擴展模型參數確定

為了獲取疲勞裂紋擴展速率da/dN數據,分別采用割線法和7點遞增多項式法對穿透直裂紋的疲勞裂紋擴展速率試驗數據進行擬合。其中,7點遞增多項式法是對a-N曲線上任意數據點i,取其前后相鄰的3點采用最小二乘法進行局部擬合[9],局部擬合公式為

(1)

式中:b0,b1和b2是按最小二乘法得到的回歸系數,ai是對應循環次數Ni的名義裂紋長度。

其中:

對式(1)求導得對應Ni的疲勞裂紋擴展速率為

由國家標準GB/T 6398—2000《金屬材料疲勞裂紋擴展速率試驗方法》可知,基于割線法得到的裂紋擴展速率的表達式為

Paris公式[10]為:

式中:da/dN為裂紋擴展速率,mm/cycle;C,m為材料參數;ΔK為應力強度因子幅,MPa·mm1/2。

對Paris公式兩邊取對數,有:

圖2 不同應力比下7點遞增多項式法和割線法擬合的試樣疲勞裂紋擴展速率Figure 2 Fatigue crack growth rate of each sample under different stress ratios fitted by seven-point incremental polynomial method and secant method respectively

表2 各試樣7點遞增多項式法得到的Paris表達式

2 有限元仿真

2.1 Zencrack軟件與仿真流程介紹

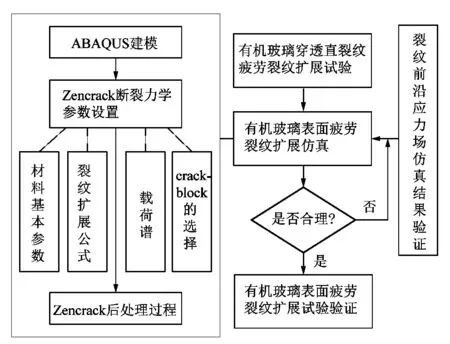

Zencrack是一種高級3D裂紋擴展分析軟件,能夠基于有限元計算三維裂紋斷裂力學參數,如應力強度因子、能量釋放率等[12]。其中包含一種非常便捷的裂紋前緣網格生成的方法—Crack-block技術,而且,此軟件可根據裂紋前緣位置自動更新裂紋尖端網格,得到裂紋擴展至新位置的有限元模型。Zencrack GUI可以快速完成參數設置,計算分析以及后處理過程,可生成各種計算結果曲線,得到裂紋擴展輪廓、裂紋面的典型貝紋線等。由于表面裂紋模型具有對稱性,在ABAQUS中建立1/4模型即可,并設置材料參數、邊界及載荷條件等,然后將有限元模型導入到Zencrack軟件中,并設置材料參數、裂紋擴展公式、載荷譜[13]等。仿真流程如圖3所示。

圖3 仿真流程圖Figure 3 Simulation flow chart

2.2 裂紋前沿應力場仿真結果驗證

在利用Zencrack軟件對表面裂紋試件的疲勞裂紋擴展行為進行數值模擬分析之前,要驗證Zencrack軟件計算準確性即驗證裂紋前沿應力強度因子的準確性。所以,課題組利用Zencrack軟件計算出來的裂紋前沿應力強度因子與前人總結的經驗公式所計算的應力強度因子進行對比。

半橢圓表面裂紋的應力強度因子K由Newman-Raju公式[14]計算得出:

(2)

式中:Fs為表面裂紋的幾何修正系數,a為裂紋深度,t為試樣厚度,w為試樣寬度,φ為裂紋角,c為初始裂縫表面長度,σt為載荷,E(k)為第2類完全橢圓積分。

表面裂紋的幾何修正系數Fs和第2類完全橢圓積分E(k)可根據公式[15]計算出。

表面裂紋試樣的有限元模型為:初始裂紋表面長度c=2.09 mm,初始裂紋內部長度a=2 mm,試件厚度t=5 mm,寬度w=44 mm,σt=13 MPa。有限元計算的裂紋前緣應力強度因子與經驗公式的結果對比如圖4所示。由圖4可知隨著裂紋角φ的改變,Zencrack模擬的裂紋前緣應力強度因子與經驗公式的結果吻合較好,即驗證了Zencrack模擬結果的準確性。

圖4 裂紋前沿應力強度因子對比Figure 4 Comparison of stress intensity factors at crack front

2.3 有限元仿真模型

有限元模型中設置的載荷與試驗中的載荷條件相同,其中最大載荷為2 kN,應力比R分別為-0.5和0.1。Zencrack軟件中提供Crack-block技術,即將有限元中無裂紋模型相應的單元替換成含裂紋的單元。Zencrack軟件提供2種形式的裂紋塊:標準裂紋塊和大裂紋塊[16]。標準裂紋塊和大裂紋塊各有特點:大裂紋塊在裂紋擴展時能夠有效控制網格的扭曲,模擬內嵌式裂紋的擴展行為,但是沒有邊界移動的功能;標準裂紋塊具有邊界移動的功能,即允許從一個網格移動到另外一個網格,但移動時會有一定程度上的網格扭曲。課題組采用1/4圓大裂紋塊(類型為l06_q5376x16)進行表面裂紋疲勞擴展的模擬。半橢圓表面裂紋有限元模型如圖5所示。

2.4 應力分析

圖6為有機玻璃在不同應力比時的裂紋尖端區域的應力分布云圖。

圖5 半橢圓表面裂紋有限元模型Figure 5 Finite element model of semi-ellipse surface crack

圖6 不同應力比的裂紋尖端區域的應力分布云圖Figure 6 Stress distribution cloud diagram of crack tip area

從圖6中可以看出,裂紋前沿對應的應力較大,即裂紋前沿的應力強度因子較大。

2.5 仿真結果分析

圖7為仿真做出的不同應力比下的a-N曲線,裂紋長度隨著循環次數呈指數增長,裂紋起始擴展速率緩慢增長直至最后失穩斷裂。由圖7可以看出,裂紋擴展前期,當達到同一裂紋長度時,應力比R=-0.5較應力比R=0.1的疲勞壽命值N小。裂紋快速擴展階段反之,應力比R=0.1對應的疲勞壽命值N較小,即疲勞裂紋擴展速率快。

圖7 不同應力比下的a-N曲線Figure 7 a-N curve under different stress ratio

3 表面裂紋疲勞擴展仿真結果驗證

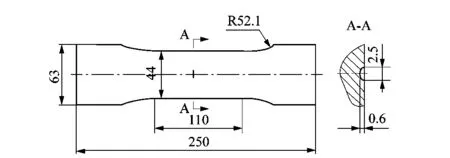

為了驗證仿真結果的準確性,對有機玻璃表面裂紋疲勞擴展進行了試驗驗證。試樣尺寸為250 mm×63 mm×5 mm,并在中心處加工長度為2.5 mm、深度為0.6 mm、寬度<0.2 mm的表面裂紋缺口,試樣尺寸如圖8所示。室溫條件下分別進行應力比為-0.5和0.1,頻率f為2 Hz的表面裂紋疲勞擴展試驗,預制疲勞裂紋時設置最大載荷為3 kN,且預制裂紋深度約為1.5~2.0 mm,正式試驗時設置最大載荷為2 kN,并且每組進行不少于3次重復試驗。在有機玻璃的表面裂紋疲勞擴展速率的實驗中,采用100倍數碼顯微鏡和粘貼刻度尺并附加燈光輔助的方法進行實時測量表面方向的裂紋尺寸,采用載荷勾線法進行記錄深度方向的裂紋長度,其中,刻度尺的精度為0.1 mm。實驗結束后可從斷面可觀察到‘海灘狀′條紋,采用工具顯微鏡測量裂紋表面及其深度方向的裂紋長度。表面裂紋疲勞擴展試驗裝置如圖9所示。

圖8 表面裂紋疲勞擴展的試件Figure 8 Surface fatigue crack propagation specimen

圖9 疲勞裂紋擴展試驗裝置Figure 9 Fatigue crack growth test device

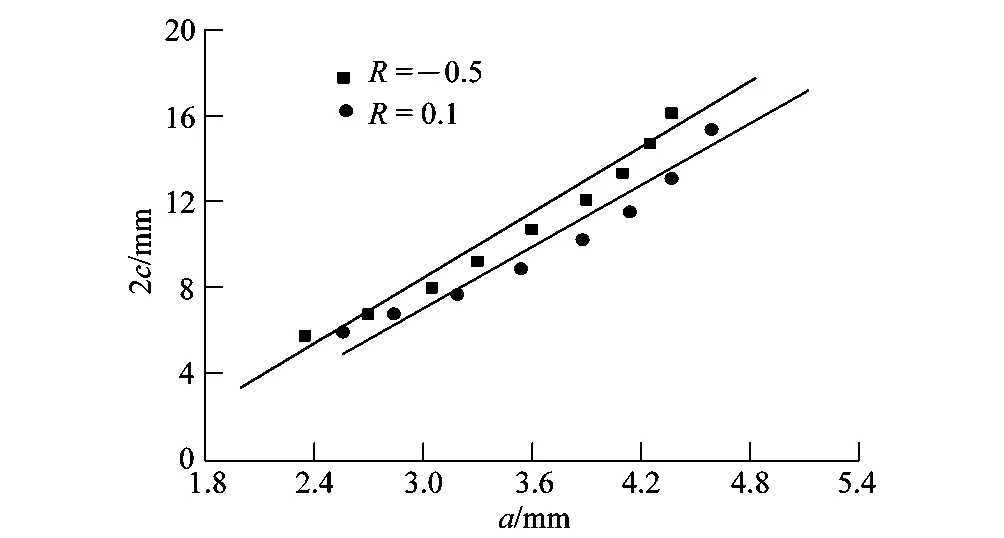

圖10是采用勾線法記錄的應力比為-0.5情況下的表面裂紋疲勞擴展的形貌圖。圖11表示應力比為-0.5和0.1下的a-2c曲線圖。

圖10 采用勾線法記錄的表面裂紋的形貌圖Figure 10 Topography of surface cracks recorded by the hook line method

圖11 不同應力比下的a-2c曲線Figure 11 a-2c curve under different stress ratio

由圖11可以看出,有機玻璃的疲勞裂紋內部長度與表面長度基本呈線性關系。對于其他非透明材料難以測量疲勞裂紋內部長度時,可以根據表面裂紋長度估算內部裂紋長度,進而估算材料的剩余壽命[17]。

圖12 R=-0.5時對應的da/dN-ΔK關系Figure 12 Corresponds relationship of da/dN-ΔK at R=-0.5

圖13 R=0.1時對應的da/dN-ΔK關系Figure 13 Corresponds relationship of da/dN-ΔK at R=0.1

由圖12至圖13可以看出,模擬和試驗吻合較好。當給定應力強度因子范圍的情況下,相對于應力比R=-0.5,應力比R=0.1時所對應的疲勞裂紋擴展速率較快,說明裂紋尖端損傷程度較大,所以疲勞裂紋擴展速率也越大。

4 結論

課題組對DX001三菱有機玻璃進行了表面裂紋疲勞擴展規律的仿真研究,實現了基于傳統直裂紋擴展參數對曲線表面裂紋擴展壽命的仿真預測。得到了不同應力比下的疲勞裂紋擴展速率曲線以及裂紋前緣形狀,并分析了不同應力比下有機玻璃的疲勞裂紋擴展性能。結果表明:在ΔK相等的情況下,應力比R越大,裂紋擴展速率較大。仿真結果與試驗結果吻合較好,為有機玻璃使用安全性評估與剩余壽命預測提供了參考。