海上升壓站基礎導管架及上部組件灌漿連接施工技術

王海斌,王 霄,孫 烜,張 恒

(1.中國廣核新能源控股有限公司,北京 100071;2.中交港灣(上海)科技有限公司,上海 200032)

海上風電升壓站是一個海上風電場的“心臟”,是海上風電工程的重要配套設備[1],用于將風電機組所發的電能進行升壓轉換后,通過海底電纜送到路上集控中心接入外部電網,決定著整個海上風場的電力輸出,它的安全性和可靠性極其重要[2-3]。

目前,國內已建海上升壓站的基礎形式主要有先樁法和后樁法導管架基礎[4]。從國內的實踐看,后樁法四樁斜樁導管架基礎結構適用范圍廣泛,成為近海海上升壓站基礎的主要結構型式。導管架水下灌漿是導管架基礎施工的關鍵節點,灌漿連接段將導管架結構與鋼管樁連接在一起,將風機的荷載傳遞至鋼管樁樁,因此灌漿連接段的灌漿質量對后續風機的運行非常重要[5-7]。目前我國海上升壓站基礎導管架及上部組件灌漿施工技術還有待完善,亟需相關工程實踐為后續海上升壓站基礎導管架施工技術提供寶貴的工程經驗,進一步指導深水導管架灌漿施工。

1 項目概況及要求

1.1 工程概況

江蘇某海上風電場工程位于鹽城南部基地的省管區海域,離岸距離約37 km,規劃裝機容量200 MW。風電場范圍內海底高程在0~-11.5 m之間(85高程,下同),水深條件較為復雜,深淺不一,具有典型的輻射沙洲地形特征。風電場形狀呈不規則多邊形,東西長約為13.5 km,南北寬約為7.5 km,涉海面積30.1 km2。風電場配套新建1座220 kV海上升壓站,所有風電機組所發電能經海上升壓站升壓后接入陸上集控中心送至電網。

1.2 灌漿區域及技術要求

該升壓站灌漿分兩次進行,第一次灌漿為下部基礎導管架和鋼管樁之間的環縫灌漿,灌漿將導管架與鋼管樁連接成整體結構,承受海上升壓站上部組塊荷載和導管架自重荷載。第二次灌漿為上部組塊樁腿插尖和鋼管樁之間空隙的灌漿,上部組塊灌漿將上部組塊與導管架基礎永久固結[8]。

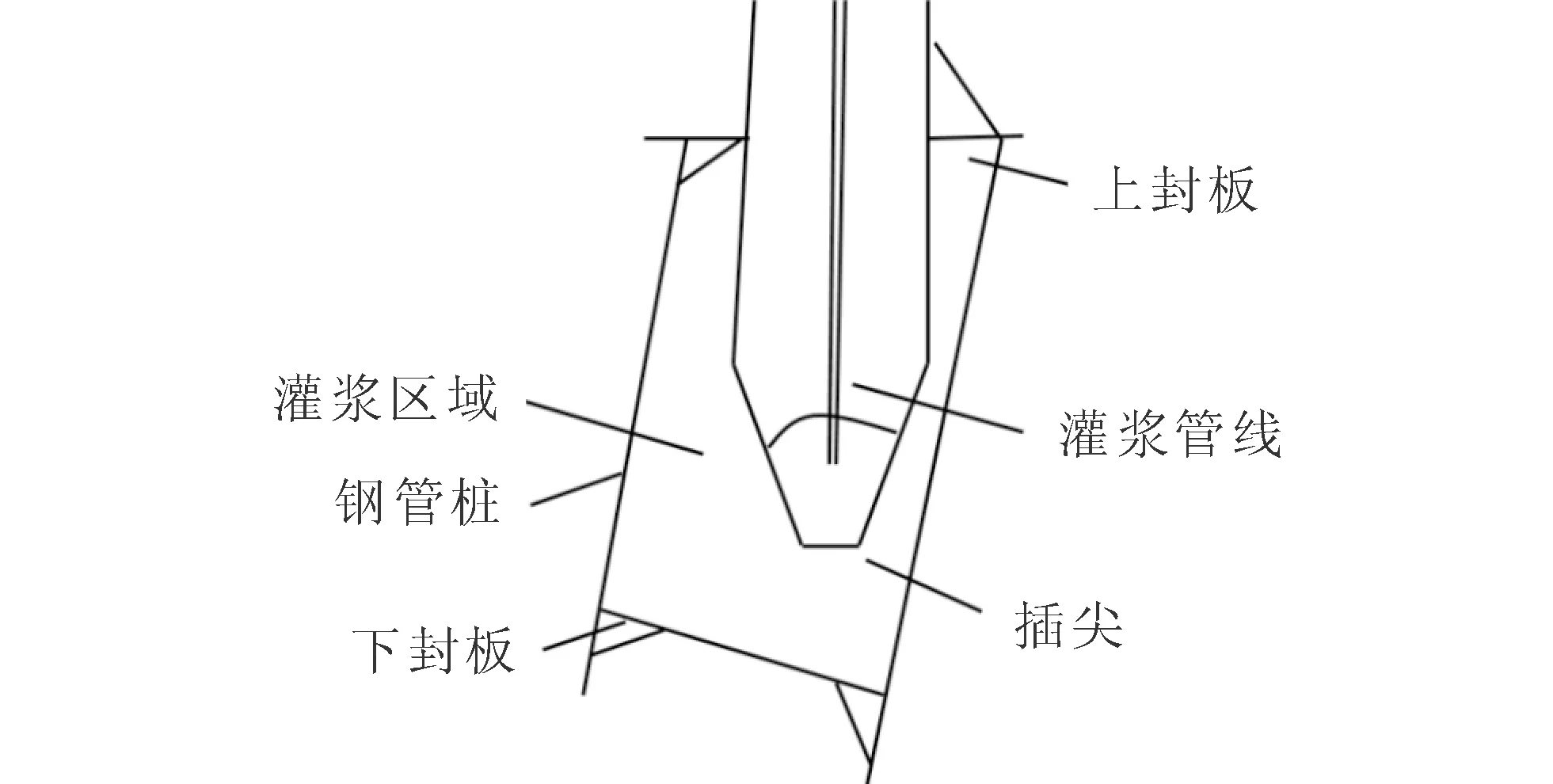

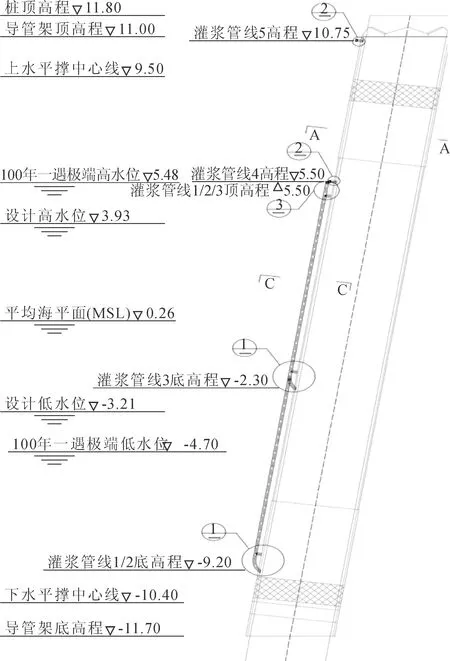

1)升壓站基礎導管架灌漿。該升壓站基礎包含后樁法斜樁導管架,鋼管樁和附屬構件,其均為在工廠內制作完成后,運輸至項目現場,經安放導管架、沉樁、打樁、導管架焊接等工序后,進行升壓站基礎導管架灌漿。灌漿段鋼管樁外徑2 200 mm,導管架內徑2 338 mm,灌漿范圍為-11.70~+11.00 m,單腿方量11.16 m3,屬于水下施工。升壓站基礎和導管架灌漿段示意圖如圖1所示。

圖1 升壓站基礎和導管架灌漿段示意圖

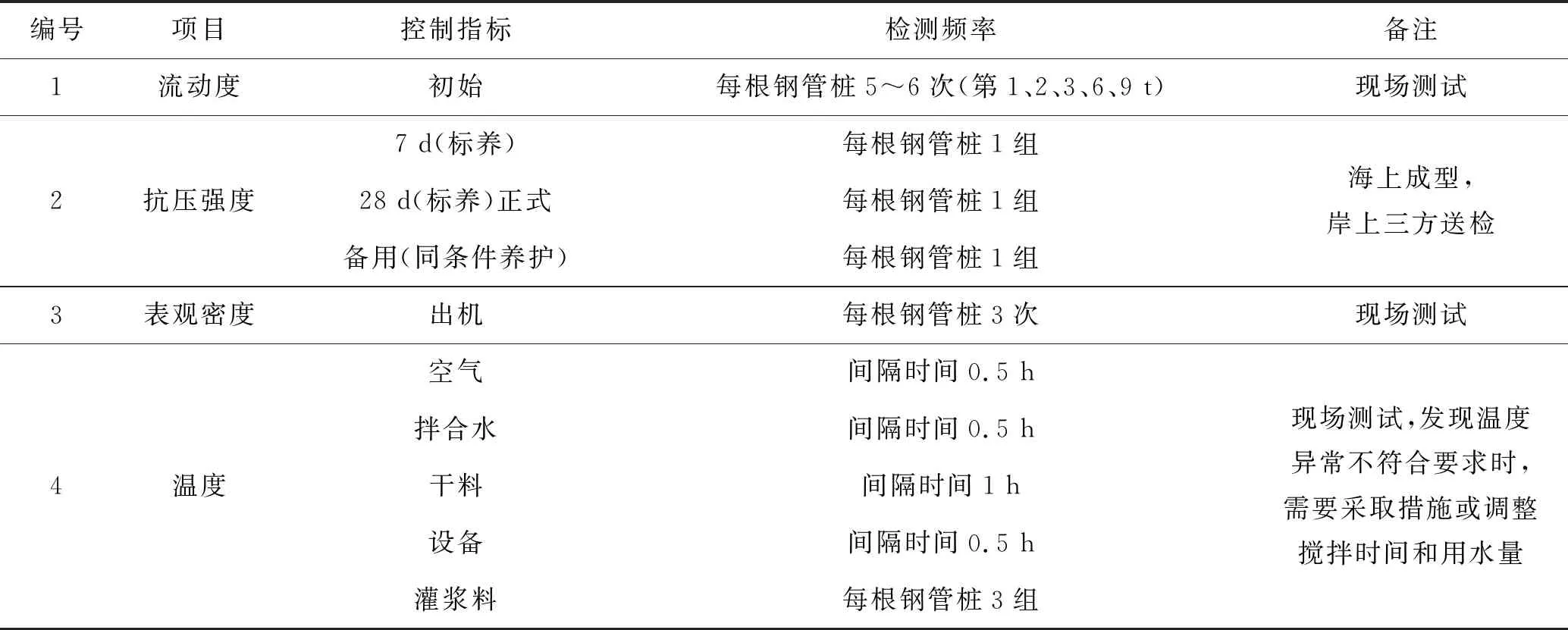

2)上部組件部位灌漿。升壓站基礎導管架灌漿完成且強度達到設計要求后,進行上部組件的安裝。上部組件安裝完成后,樁腿插尖和鋼管樁之間形成空隙,該部分需要進行灌漿連接。上部組件灌漿范圍為+8.6~+11.8 m,灌漿段高度約3.2 m,屬于干施工。灌漿部位如圖2所示。

3)灌漿材料技術要求。根據設計文件要求,升壓站基礎導管架及上部組件采用高性能灌漿料,具體技術指標如下:①初始流動度不小于290 mm,30 min流動度保留值不小于250 mm;②1 d抗壓強度不小于20 MPa,3 d抗壓強度不小于40 MPa,28 d抗壓強度不小于80 MPa;③28 d抗折強度不小于10 MPa,抗拉強度不小于2 MPa,靜彈性模量不小于35 GPa。

圖2 升壓站導管架平臺上部插尖和鋼管樁空隙灌漿區域示意圖

2 灌漿施工

2.1 灌漿設備及材料

本工程采用中交港灣(上海)科技有限公司自主研發的海上風電灌漿作業系統和優固特?UHPG-120海上風電導管架灌漿材料。

優固特?UHPG-120海上風電導管架灌漿材料主要用于導管架結構水下灌漿,具有良好的抗水分散性和流變性能,早期和最終強度高,硬化漿體與鋼管之間粘結強度高等特性,適用于超長管路水下灌漿。由于單根鋼管樁灌漿施工必須連續灌,注不得中間間斷或停頓,且海上施工作業窗口有限,需要在較短時間內完成灌漿工作,因此對施工效率提出了較高的要求。現場灌漿設備采用自主研發的集裝箱一體化小型灌漿專用設備,該系統由兩臺攪拌機、一臺灌漿泵、一臺備用灌漿泵和數字控制系統組成。灌漿料噸包經攪拌機頂部的破袋錐自動破包后,進入攪拌機攪拌,數字控制系統對用水量、攪拌時間等環節進行控制,保證攪拌效果的同時提高了施工效率。

2.2 灌漿施工工藝流程

一般灌漿工藝流程主要包括灌漿管線的連接、潤管料漿體制備、潤管、灌漿料漿體制備、灌漿、溢漿、壓力屏漿和設備的清洗。升壓站基礎導管架灌漿施工工藝主要步驟如下:

1)安裝導管架并打入鋼管樁后,導管架與鋼管樁之間形成環形空隙并在導管架頂部進行固定。

2)對導管架每個樁腿底部自封閉封隔器進行封底灌漿。

3)封底灌漿24 h后,連接好灌漿管線,主灌漿口底部位于封隔器上方。

4)制備潤管料并進行潤管,然后將攪拌好的灌漿料漿體經灌漿管線,通過泵送的方式自下而上頂升,置換環形空間中海水進行灌漿。

5)待環形空間充滿料漿,并且位于環空頂部的溢漿口溢漿后進行壓力屏漿。

6)單個鋼管樁灌漿結束后,進行拆管換管,按照步驟4)和5),對另外3根鋼管樁依次進行灌漿。

7)灌漿結束后,拆除灌漿管線,清洗灌漿設備。

升壓站上部組件灌漿施工工藝與基礎導管架類似,由于灌漿位置完全位于水面以上,灌漿為干施工環境,灌漿難度和風險并不高。

2.3 灌漿封堵

灌漿底部封堵技術是海上風電導管架水下灌漿能否成功的關鍵。若底部封堵失效則會導致漏漿,造成灌漿料用量增大、施工工期延長、灌漿質量下降、增加施工成本都諸多問題。針對本項目升壓站基礎“后樁法”導管架施工方法,結合以前項目經驗,采用自封閉式封隔器,如圖3所示。封隔器底部橡膠完全封閉,正式灌漿前先通過封隔器灌漿管線灌入一定體積的灌漿料進行封底,同時增大了封隔器對鋼管樁的擠壓進一步提高封堵效果。待封隔器內灌漿硬化后,環空底部封堵成功概率極高,該方法在實際工程中已大量被采用。

升壓站上部組件灌漿連接段采用樁內封板的方式進行封堵,如圖3所示在插尖下方630 mm處布置環形板。上部組塊安裝前做好密封性檢查,確保不漏漿。

圖3 自封閉式封隔器灌漿管線示意圖

2.4 灌漿檢測及質量控制

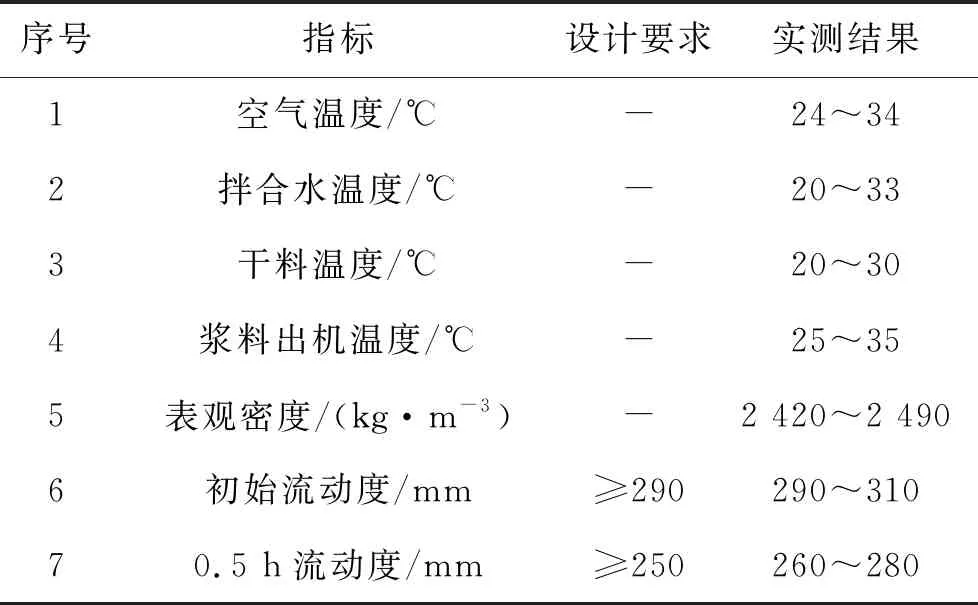

為了確保灌漿質量得到有效控制,灌漿材料除了進場的見證取樣送檢外,在灌漿的過程中還需要進行現場檢測,同時制作試塊進行三方送檢。現場檢測項目通常包括灌漿料溫度、流動度、表觀密度等項目。江蘇某升壓站具體檢測項目和檢測頻次見表1。

表1 灌漿施工現場檢測項目及檢測頻率表

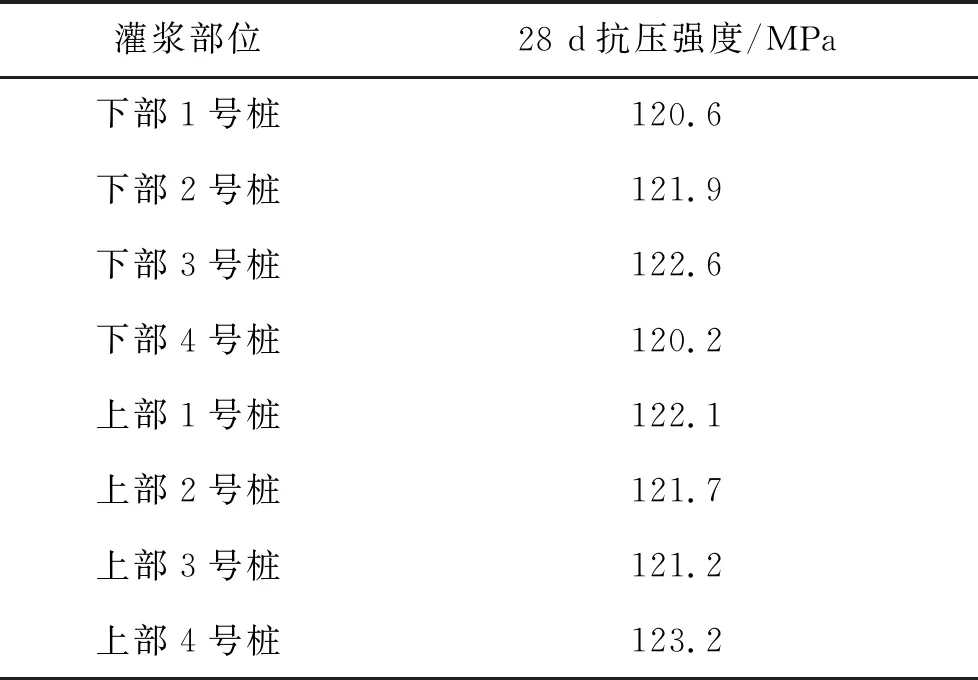

灌漿現場測試結果見表2。表3的灌漿留樣試塊抗壓強度試驗結果表明,材料具有優異的施工性能,28 d強度達到120 MPa以上,各項性能指標均滿足設計要求。

2.5 升壓站導管架及上部組件灌漿關鍵工序控制

1)為保證灌漿質量,從灌漿開始至漿體產生強度的過程中,應盡量避免對導管架和鋼管樁的擾動,保證兩者之間不發生相對位移,因此在灌漿前需要將導管架和鋼管樁進行臨時固定。本項目在插樁打樁且測量滿足要求后,及時將鋼管樁與導管架用“7”字板進行焊接固定,待灌漿料終凝強度符合設計要求后,再割除臨時固定的“7”字板。

2)灌漿封堵是影響海上風電導管架灌漿尤其是水下灌漿質量的重要因素。本項目下部為后樁法斜樁導管架基礎,導管架安放后再進行沉樁打樁,打樁過程中封隔器存在損壞的風險。因此在打樁過程中通過導管架腿柱內側的導向塊防止封隔器出現損壞。實際施工中,每條鋼管樁先打入1 t的灌漿料進行封底,待封底灌漿料硬化后再進行灌漿。4條鋼管樁的灌漿方量依次為11.86、11.73、11.5 m3和11.73 m3,略大于理論計算方量11.16 m3,自封閉式封堵器起到了良好的效果。

表2 灌漿料現場測試結果表

表3 灌漿留樣試塊抗壓強度檢測結果表

上部組件則采用封板封堵的方式,封板的高程位置與插尖最低處留有一定距離,防止上部組件在吊裝過程中對封板造成損壞。上部組件4根鋼管樁的灌漿數量依次為8.28、8.36、8.59 m3和8.05 m3,與理論方量一致。

3)合理的管線布置可以避免在運輸和吊裝過程中的損壞,施工時還能提高灌漿管線連接的效率并減小堵管的風險。根據以往經驗,灌漿管線通常包括主灌漿管線、備用灌漿管線和溢漿口。本項目下部基礎導管架灌漿部位共設置了4根灌漿管和2個溢漿口,如圖4所示。

圖4 基礎導管架部位灌漿管線示意圖

6號為封底灌漿管。1號和2號為主灌漿管,底高程相差1 m,防止同時發生堵管。3號為備用灌漿管,從灌漿段中間引出,若施工時發現主灌漿管無法使用,則可采用該備用灌漿管。灌漿管線頂高程位于上部平臺以上,灌漿管線的連接和換管可在上部平臺進行操作,減少作業難度和時間。4號和5號為溢漿口,灌漿時灌漿料自下而上頂推,環空中的海水和最先灌入的潤管料從4號溢漿口溢出,當溢出的漿料為灌漿料時,表明海水與潤管料已經完全排出,然后用蓋板對4號溢漿口進行封堵,并繼續灌漿,直至5號溢漿口溢漿。實際施工表明,從灌漿段中部溢漿,便于對溢漿部位進行清洗,減少了對導管架表面和上部平臺的污染。

上部組件灌漿管管口位于升壓站上部組件底層,管線連接方便,灌漿管布置于插尖內部,運輸與安裝過程中避免了管線的損壞。

4)灌漿施工過程中,需要嚴格按照準備、潤管、攪拌、灌漿、溢漿、屏漿的流程進行灌漿施工。并根據現場測試的結果,及時調整材料用水量、拌和水和材料溫度、攪拌時間等,確保材料的性能指標滿足要求。現場制作的試塊應及時養護并送至檢測公司進行檢測。

3 結 語

本文依托江蘇某升壓站項目,通過技術論證和工程實踐,總結了升壓站“后樁法”斜樁基礎導管架和上部組件灌漿連接施工的關鍵技術,歸納技術要點如下:

1)采用中交港灣(上海)科技有限公司自主研發的優固特?UHPG-120海上風電導管架灌漿料和集裝箱一體化小型灌漿專用設備,材料各項性能指標達到設計要求,設備滿足海上特種施工的需求。

2)基礎導管架灌漿采用自封閉式封隔器,在正式灌漿前,潛水員進行水下檢查后進行封底灌漿,待封底灌漿料凝結硬化達到一定強度后進行正式灌漿;上部組件采用環形板封堵。基礎導管架和上部組件灌漿均未發生漏漿,方量與理論計算值基本一致,封堵效果良好。

3)升壓站基礎導管架灌漿管路設計采用兩個主灌漿管路和一個備用灌漿管路,灌漿管線引到平臺以上,灌漿管路設計合理,灌漿管線連接方便,效果可靠。在灌漿段中部增加溢漿口將海水和潤管料提前排出,減少了對導管架的污染。