商用車多品種智能柔性總裝生產裝備技術的應用探討

覃政

摘 要:本文介紹了商用車總裝生產裝備如何利用智能化的解決方案去適應多種平臺車型產品共線生產的問題。主要兩個重點方面問題提出解決方案和相關應用實踐,首先是多品種產品生產的工裝共用和如何柔性的應對,其次是在面對各種不同平臺產品結構帶來工藝和工時較大的差異時,裝備如何能以較低的代價去滿足工藝需求。

關鍵詞:智能化 柔性化 共線生產

根據中國汽車工業協會統計數據顯示,2019年,中重型商用車銷量再創歷史新高,超過117.4萬輛。而在疫情影響下的2020年1-9月,重型貨車銷123.7萬輛,2020年的前三季度銷量已經超過了2019年全年。市場銷量火爆的背后,每個汽車制造廠商為了滿足各種工況下客戶的需求都在不斷更新和增加自己的產品線,主流的整車制造企業每年都會根據客戶需求,開發出上百種型號的產品來適應市場,再接下來的市場競爭中,越來越多的定制化已成為未來市場的趨勢。

而在生產制造環節,大規模的流水線生產作業方式是降低生產成本和保證品質的最有效措施,流水線的效率要想提高,成本降低,又需要產品狀態盡量集中和趨于一致,如何平衡客戶的不同需求又能適應現代流水線大規模的生產組織,就成了各商用車制造廠商在制造過程中在不斷探索的主要課題。而裝備作為生產制造的主要基礎設施,面對越來越多的產品需要共線生產,如何在保證高效率的前提下滿足銷售和客戶的需求,需要解決的兩大主要問題:首先遇到的就是多品種產品生產的工裝如何共用和柔性的應對,其次是在面對各種不同平臺產品結構帶來工藝和工時較大的差異時,裝備如何能以較低的代價去滿足工藝需求。

另一方面,近年來汽車制造裝備領域的技術發展也跟隨著汽車市場興起在快速進步,特別是“智能制造”、“工業4.0”概念的提出,汽車制造裝備技術在數字化、網絡化、智能化方面技術不斷進步,傳統汽車制造裝備與工業互聯網和工業大數據互相融合,面對多平臺共線生產的兩個主要問題,涌現出很多新的解決方案,下面就商用車總裝裝備通過智能技術解決柔性化共線生產的兩個問題提供相應的解決方案,供參考學習。

首先探討利用智能化裝備解決不同的商用車產品結構帶來的共用工裝的解決方案。

不同結構的產品共線生產,這是首要問題,不同的產品就有不同的結構,不同的結構需要共線,就必須有相應的工裝去裝載。以商用車車身為例,商用車車身在轉運或者內飾裝配過程中,不同平臺的車身結構差距很大。從整體結構來說,為滿足不同的客戶需求,車身在開發過程中在以下幾個主體結構尺寸在一定的幅度會進行系列化的設計調整,從而影響到裝配生產線工裝的適應性。目前各商用車主機廠應對的方案也各有不同,有的品牌采用的是從車身結構上進行設計預留,在不同平臺規格型號的車身底部,預留或設計統一的共用支撐點。

還有一部分整車制造企業的應對方案,是采用人工來進行工裝載具上支撐的拆裝更換,除了費時費力,人員作業還會帶來出錯的風險,一旦人工更換錯誤,在產品的轉接的過程中會造成產品和裝備的損壞,還有可能出現在車身在運行過程中掉落造成重大生產安全事故。

而隨著近些年技術的發展,MES(制造執行系統)和利用AVI車身信息跟蹤都已發展和應用較為成熟,結合工業互聯網的普遍應用,產品數據和制造的裝備的數據可以互相流通應用,智能化的支撐切換系統孕育而生,為不同車身的柔性化共線生產帶來了新的解決方案。

滑橇自動切換系統相比于現有的解決方案,有幾個主要優勢。首先是產品的適應性強,柔性強。智能化的系統和機器人代替了人工換裝支撐作業,總體成本更低。最后,該系統的可靠性高,采用現場檢測信號來確認到位和視覺技術的應用雙重保障,杜絕因錯誤的換裝支撐帶來的產品損失和安全事故的發生。

接下來探討裝備如何通過智能化應用有效的應對不同產品在總裝生產過程中裝配工藝和工時的差異。

這個問題主要以單軌自行小車如何適應在合裝裝配工藝過程中如何去解決裝備工藝和工時差異的方案為主線進行探討。原因在于在商用車總裝裝備中,單軌自行小車作為裝配線最主要的生產裝備之一,是應用較為廣泛的一種高度自動化的裝備,國內所有主流的商用車主機廠的總裝車間內的前后車橋合裝、車架轉運、發動機合裝、駕駛室合裝等大部分超過500KG的中大型部件總成,都要用到單軌自行小車進行合裝吊裝作業。而這些大的總成部件的合裝作業工位,也是主要的工藝和工藝差異發生點。

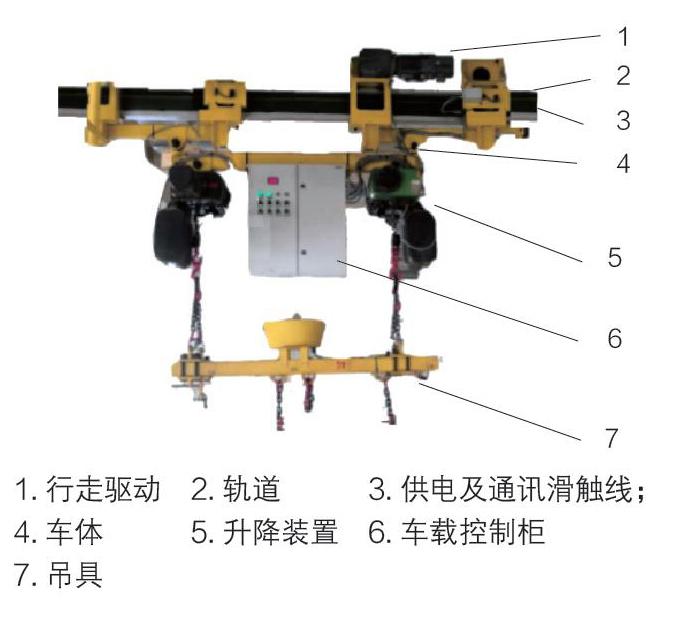

典型的單軌自行小車車組的結構如下圖所示:

單軌自行小車根據工藝和功能的需求,軌道線路布局成環形或者單線往復。用于商用車總裝的大部分為環形線路布局,并根據節拍和線路長度配備多車組共同運行。線路上的各個分段位置的小車動作,則由地面控制系統進行總控。

而在產品多樣化的挑戰下,廣泛應用的單軌自行小車也遇到了柔性化生產的問題。

以車橋裝配為例,不同的底盤平臺的產品,配置前的軸數并非一致,有單前橋,也有雙前橋配置。為應對不同軸數的商用車混線生產,以往的一些整車制造企業設計采用雙環合裝線來進行合裝,當裝配雙橋車型時,地面主線運載車架通過第一前橋環線的工位和第二前橋環線的工位來進行裝配;而當裝配單前橋時,另一環線空位。

隨著裝備智能化和網聯化技術發展被,解決這一問題的方案也在近年有了應用。總體的措施為單一環線,在合裝位置允許兩個車組進入到合裝段進行同時作業。雙車同時進入同一段內,兩個車在同一段內的信號需要互相隔離,不能造成干擾影響,是達成這一方案的核心要點。這一核心問題主要有兩種解決方案

方案1:采用無線通訊系統的方案。地面主控系統采用西門子SIMATIC S7或1500系列 PLC,并沿軌道環線鋪設西門子開發的IWLAN RCoax 系列漏波電纜。每臺小車的車載控制柜則集成了 SIMATIC ET 200S 控制器和SCALANCE W系列移動無線通訊模塊,通過漏波電纜和無線通訊模塊,地面主控柜PLC和車載PLC建立起基于PROFINET協議的工業互聯網絡進行信息的傳輸通訊。

方案2:主體方案還是采用基于滑觸線分段傳輸信號的控制方案,但是在合裝區段采用了多通道的方式通訊,再加上MES系統的車型信息識別通過工業網絡傳輸至主控柜,幫助主控柜控制車組選擇通訊通道。

所有車組在進入合裝段前,都是默認為1號信號通道傳輸信號,當第一車組進入作業段時,1號遙控器的操作信號通過1號信號通道傳輸,后面的車組則根據MES系統給的生產信息,判斷目前所裝配車橋是否為雙前橋,如果是則后車通過安裝在軌道上的切換器將后車的信號切換為2號通道有效,切換后進入到合裝區段由2號遙控器操作后車。

上述兩個方案,近年來都有應用,兩個方案從目前的實踐應用來看,各有有優缺點,基于無線通訊方案的總體造價高于基于兩個滑觸線通道的方案約20%,同時,無線通訊方案還存在現場干擾導致故障率高、故障排查技能要求高、故障排查處理難度高的問題。滑觸線方案使用的碳刷較多,也容易出現碳刷信號的故障,但是這類故障維修處理、故障排查方面也較為方便,且總體造價較低。另一方面,無線通訊方案能實時大量的傳輸車組和地面的信息,理論最大傳輸速率可達每秒10Mbits,可以將車載的所有信息包括報警信息、產品信息、模擬量信號等實現雙向傳輸;而滑觸線方式采用點對點信號,只能通過組合方式單向16點信號,信息量相對較少,對于需要傳輸大量信號方式的生產現場就無法使用。

結言,在上述提出的應對多種產品共線生產的兩個主要問題提出的解決方案,是經過筆者所在的東風柳州汽車有限公司經過多年的探索研究,并經過了現場的實踐應用,這些解決方案的應用為企業的生產效率提升和投資成本、運行成本有著突出的共線,在建成后吸引了國內多家主流的商用車制造企業前來交流學習,具有較高的推廣利用價值。

參考文獻:

[1]黃佳華,文建東,李昆霖等.汽車前橋裝配系統.中國發明專利[p],201810420433.0,2020.2.18.

[2]黃佳華,文建東,謝華敏等.用于機器人切換滑橇支撐的裝置.中國發明專利[p],201810397940.7,2020.8.14.