浮式LPG回收系統工藝模塊總體布置影響因素分析

孫金麗,吳志星,郭志芳,潘 銳,趙瑞云

(海洋石油工程股份有限公司,天津 300452)

某深水油田項目3個井口產的油通過海底管線輸送到新建的FPSO,處理成合格原油后,合格原油存儲在FPSO的儲油艙內,定期卸貨到穿梭油輪。目前海上石油開采產生的伴生氣除了少量用于發電和供熱外,大部分沒有被合理利用。伴生氣富含甲烷、乙烷、丙烷、丙烯、丁烷等碳氫化合物,其中C3、C4是可以進行回收的有效成分[1],也是清潔環保、應用廣泛的重要燃料和化工原料。開展FPSO浮式LPG回收系統的國產化研究,擺脫國外相關技術壟斷,實現該項技術完全國產化、產業化的應用,對減少資源浪費和環境污染,提高油田產能,提高經濟效益都具有較大的意義。

1 項目背景

該浮式LPG回收系統設置在深水油田新建的FPSO上,FPSO原油處理設備多、管線密集,可利用空間有限,而新增的浮式LPG回收系統撬塊多達7個,撬塊尺寸大、重量重、安裝位置高,對應的管線多達138根。如何在有限的空間里,在遵循有關規范的前提下,進行相應的設備布設,是總體設計時面對的難題。浮式LPG回收系統作為高技術含量、高附加值、高危險性的海洋工程裝備[2],是首個國產化設計、建造、安裝的海上LPG回收系統。由于首次設計在布置工藝等方面前瞻性不夠,隨著詳細設計的深入開展,不斷發生各項變更,結構設計返工。又局限于各種制約因素,只能對結構復雜節點進行加強,設計非常規的組合梁以及訂制非標徑厚比的水平支撐和豎直支撐。

2 總體布置局限性影響分析

2.1 雙塔影響

該浮式LPG回收系統處于FPSO搖擺工況下,脫丁烷塔為FPSO至高點。基礎設計階段,脫乙烷塔、脫丁烷塔高度分別為21.50 m、25.50 m,后期詳細設計階段,從增加系統安全性及可靠性的方面考慮,改進方案及措施,脫乙烷塔、脫丁烷塔高度分別增加至28.40 m、32.59 m,其內徑由原來的1.6 m、1.3 m統一更改為1.4 m,屬于FPSO上典型的浮式細長塔高聳結構。

此油田地處南海東部珠江口盆地,海況惡劣,浮式LPG回收系統自身六自由度搖蕩巨大,脫丁烷塔塔高32.59 m,而塔體直徑僅有1.4 m。極端工況下僅依靠自身支撐時,塔頂撓度大于H/200(H為塔高),因此增加LPG工藝模塊框架對雙塔體的側向支撐尤為必要,主要作用是限制雙塔水平位移,使其在正常操作要求的合理范圍內,同時又保證雙塔體升溫時可在豎向自由伸縮而不產生結構間的溫度變形應力。

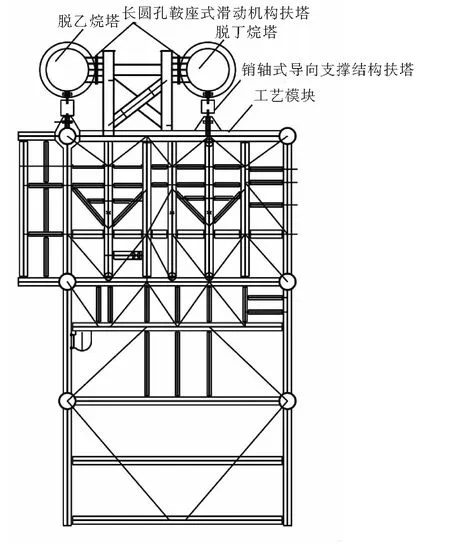

在基礎設計階段,未考慮扶塔和模塊集成,僅布置基本配套設備,因而基礎設計為2層平臺結構。增加的扶塔功能,對LPG工藝模塊自身的結構設計影響巨大。圖1為浮式LPG回收系統示意圖,其中LPG工藝模塊利用長圓孔鞍座式滑動機構扶塔和銷軸式導向支撐結構扶塔支撐脫乙烷塔、脫丁烷塔,此扶塔設計在國內屬首創。LPG 工藝模塊高26.3 m,LPG 工藝模塊頂層標高受到各類設備布置和管線的限制,考慮扶塔最佳位置,長圓孔鞍座式滑動機構扶塔應布置在脫丁烷塔、脫乙烷塔塔高的2/3處,銷軸式導向支撐結構扶塔應布置在脫丁烷塔塔高的1/3。又綜合考慮設備、管道等因素,最終長圓孔鞍座式滑動機構扶塔和銷軸式導向支撐結構扶塔位置統一在21.5 m處,本項目框架高度決定了扶塔位置并不在最佳位置,給LPG工藝模塊框架的計算和扶塔結構疲勞計算提出了更苛刻的要求。

圖1 浮式LPG回收系統示意圖

雙塔上部設置扶塔裝置,與LPG 工藝模塊連接在一起。連接部位不僅考慮載荷的傳遞,而且要考慮載荷的周期性變化。雙塔的剛度、周期與LPG 模塊結構的剛度、周期不同,雙塔和LPG 工藝模塊對不同的海況產生的響應不同。塔器的疲勞分析不能單獨進行,需要與LPG 工藝模塊結構一起做整體復雜疲勞分析。

2.2 設備尺寸變化的影響

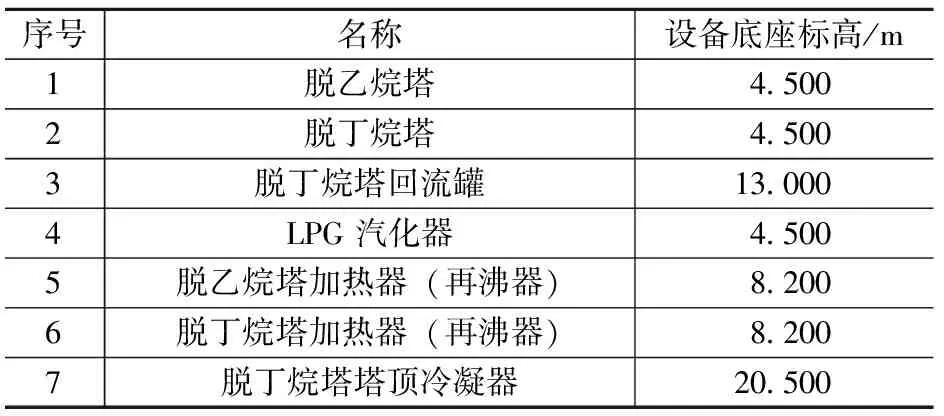

項目的專業配合與協同極其重要,相互間的需求與原則應充分溝通。脫乙烷塔、脫丁烷塔作為浮式LPG回收系統的核心部件,塔器的尺寸最終確定后才可進行后續塔內器件的設計,進而進行脫丁烷塔回流罐、加熱器等設備的設計,包括設備尺寸、設備管口方位、設備負荷能力、系統總體控制等,而這些,直接決定LPG工藝模塊的結構總體布置。LPG工藝模塊共有7臺設備,其名稱及布置見表1,其中設備底座標高為設備相對于LPG工藝模塊結構位置。

表1 工藝模塊設備名稱及布置

LPG工藝模塊層數的確定以及各層層間距的確定,主要考慮設備數量,設備的操作空間,設備必需的高度,電纜和管線的放置,結構梁自身強度、穩定性及變形所要求的最大高度,管線布置的需要。工藝設備按照施工流程緊湊布置,高度方向要符合工藝先后順序和工藝液位差要求,主要為以下3點:①塔底加熱器管線處塔盤高度應高于加熱器內部堰板高度;②塔頂冷凝器高度高于回流罐的高度;③回流罐高度高于回流泵中心線的高度。

LPG工藝模塊各水平片輪廓尺寸確定直接取決于上部設備的布置和干濕重。整橇處理設施緊靠管廊設施布置,利于工藝管線進出,根據此設備尺寸和管線布置綜合確定LPG工藝模塊水平片尺寸,盡可能設備和結構對稱布置,利于重控和吊裝。注意,脫乙烷塔加熱器(再沸器)、脫丁烷塔加熱器(再沸器)和脫丁烷塔塔頂冷凝器設備尺寸需考慮管束檢修方案,管束從殼程中抽出后需旋轉90°,橫移至平臺邊緣并送到底層甲板檢修區,LPG工藝模塊需預留出抽芯空間,需配合規劃出設備抽芯吊裝的走向以及抽芯路徑空間占位模型,設置倒鏈軌道梁,以及下放路徑中可拆卸梁,并鋪設卡子固定的鋼格柵,管束由倒鏈下放至底層模塊甲板。

2.3 集成度提高的影響

在詳細設計階段,考慮到FPSO空間緊張,要求LPG工藝模塊高度集成,結構設計緊湊,需要考慮因素較多,工藝設計較為復雜。浮式LPG回收系統要求LPG工藝模塊成橇設計,因成橇范圍擴大,LPG工藝模塊結構修改而修改浮式LPG回收系統的總體規劃、雙塔操作平臺、雙塔人孔、管線走向布局、管廊設計,塔器與模塊結構之間的支反力后期多次反復核算。這些互相影響的因素,比如管道布置影響水平片選用型材、后期組合工字鋼只能改變翼緣和腹板的厚度來提高其強度、型鋼高度基本無法更改等,均需要在設計中予以考慮。

LPG工藝模塊上部設備及管線、閥門較多,基本載荷工況涉及到船體六自由度運動載荷、風載荷、吊裝運輸、支座變形等。考慮載荷組合工況下,進行正常服役及極端環境的靜力計算、吊裝分析計算、疲勞計算,最終LPG工藝模塊設計為6層高的模塊結構,尺寸為8.3 m×10.0 m×21.5 m,增加了橇塊的結構設計和建造、吊裝、運輸的難度。

2.4 布置方式的影響

浮式LPG回收系統北側和東側均為管廊,西側為油氣處理、公用系統設施,考慮LPG的高危性,浮式LPG回收系統布置在FPSO船首,4臺LPG儲罐于東側船首布置。緊挨LPG儲罐為浮式LPG回收系統。從整船工藝流程考慮,浮式LPG回收系統的原料進出管線、熱油管線、放空管線等系統物料進出口宜成排集中布置在浮式LPG回收系統北側,LPG產品輸出管線宜布置在東側。這樣布置成排美觀,便于管線管理。

LPG回收系統的細長高聳雙塔結構,對船體六自由度運動的響應顯得尤為重要。脫乙烷塔、脫丁烷塔近似布置在FPSO船體中軸線,緊靠船中間管廊布置,塔間距5 300 mm,中軸線布置大大降低了船體六自由度運動對塔結構和塔工藝流程影響。

浮式LPG回收系統除雙塔外,其余設備設施組成一個工藝處理小模塊,工藝模塊最終設計為6個立柱的6層模塊結構。模塊尺寸主要由設備和管線及工藝要求確定,由于FPSO空間受限,導致LPG長寬受限,模塊長度方向未沿著船體縱軸線方向。通過懸臂桁架將LPG工藝模塊與雙塔連接,并且依靠結構短向剛度去支撐,從而給LPG框架結構的靜力、疲勞等計算提出了新的要求。

此FPSO非普通船只,其保證15年不進塢的強大單點系泊有其自身的運動特點,在浮式LPG回收系統整體的布置上應充分考慮。

3 優化設計

浮式LPG回收系統設計初期考慮不周難以避免,需不斷總結,掌握復雜載荷作用下,搖擺塔器等關鍵設備的設計技術,在高安全性、高緊湊型要求的FPSO上集成LPG模塊。

LPG工藝模塊與雙塔后期整合在一起進行設計分析,后期優化設計可以將此浮式LPG回收系統和船體支架連接設計。目前LPG模塊與脫乙烷塔、脫丁烷塔均位于FPSO上部模塊上。后期可考慮修改管廊位置,增加LPG工藝模塊與脫乙烷塔、脫丁烷塔的空間,從而可以將扶塔結構設計成生根于上部模塊上,將LPG工藝模塊和雙塔連接成有機整體。LPG工藝模塊的水平片可以直接作為雙塔上操作平臺。另外,作為首個國產化項目,設計中關注于LPG工藝模塊對雙塔的扶持,忽略了塔與塔間、塔與LPG工藝模塊三者間的進一步整合,后期優化設計中也可進行方案比選。