聚甲基丙烯酰亞胺(PMI) 泡沫的進展

張廣成 ,劉偉 ,張璋 ,楊利

(1. 西北工業大學化學與化工學院,陜西省高分子科學與技術重點實驗室,陜西 西安,710129)(2. 航空工業第一飛機設計研究院,陜西 西安,710089)

0 引言

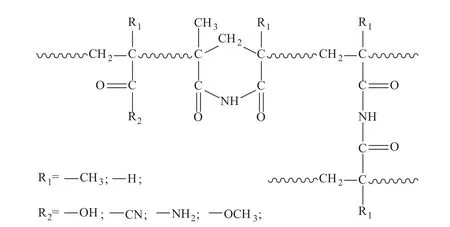

聚甲基丙烯酰亞胺(Polymethacrylimide, PMI)是指大分子主鏈具有如圖1 所示結構的聚合物,也稱為甲基聚異戊二酰亞胺或者側鏈型聚酰亞胺,其大分子主鏈為類似于聚乙烯的脂肪鏈,側鏈含有酰亞胺環和一定的羧基、腈基、酰胺基、酯基等,以及這些極性基團在不同分子鏈之間反應而形成的交聯結構。因此,PMI 是一種交聯的熱固性聚合物。

在PMI 作為商用材料中,PMI 泡沫最引人注目,PMI 泡沫綜合了PMI 樹脂高的力學性能(密度1 200 kg/m3、拉伸強度90 MPa、拉伸模量6 GPa)、耐熱性(Tg約170 ℃、Td5% 約330 ℃、HDT 約205 ℃)和泡孔提供的輕質性,成為夾層結構復合材料領域最受歡迎的芯材,并且具有取代蜂窩芯材的一定優勢[1~5]。

PMI 泡沫最早由德國(Degussa,現為Evonik Degussa)公司于1966 年研制成功,1972 年推出工業化產品,現有15 個系列近60 個ROHACELL?牌號的產品[6],其主要特點是:

(1)具有低的密度,通常使用的密度小于100 kg/m3而且密度可控,是一種接近100% 閉孔結構的高剛性硬質結構泡沫塑料;

(2)與PVC、PU、EPS、SAN 等硬質泡沫塑料相比具有更高的比強度、比模量和抗蠕變性,是一種高強度、高剛性、硬質的結構泡沫塑料;

(3)熱變形溫度(DIN53424)可以達到240 ℃,是目前耐熱性能最好的剛性結構泡沫塑料之一,能承受190 ℃/0.7 MPa/2 h 的熱壓罐共固化工藝對泡沫塑料尺寸穩定性的苛刻要求;

(4)易于后續成型和加工,特別是可以采用類似熱塑性塑料板材一樣的熱壓成型方法加工為各種復雜的形面,也可以像木材一樣進行鋸切、洗切、鉆空、黏結、拼接等加工;

(5)與環氧樹脂、雙馬來酰亞胺樹脂、氰酸酯樹脂等具有良好的黏接性能,黏結區的強度高于泡沫本體強度。因此與夾芯面板的結合強度很高,不存在界面脫膠的問題;

國內對于PMI 泡沫的研究起步于2000 年前后,先后有西北工業大學[7~18]、中科院化學所[19~20]、航天一院703 所[21~22]、湖南塑料研究所[23~24]、黑龍江石化院[25~26]、四川大學[27~28]、江蘇科技大學[29]、浙江理工大學[30]、東北林業大學[31]、石家莊鐵道大學[32]、南京工業大學[33]等。依托這些高校和科研院所的研究成果,先后有保定美沃、中科恒泰、湖南兆恒、威海維賽、福建浩博、常州天晟、天津苔蘚等企業推出了綜合性能良好的國產化PMI 泡沫,并能夠部分取代ROHACELL?PMI 泡沫在風電葉片、航空航天、交通運輸、醫療器械、體育器材等領域獲得了推廣應用[34~35]。

圖1 PMI 的化學結構示意圖

1 PMI 泡沫的制備

PMI 泡沫的制備技術主要有低溫本體聚合高溫發泡法[36~38]和反應擠出發泡法。低溫本體聚合高溫發泡法是目前工業化產品的最成熟技術路線,而反應擠出發泡法只在相關文獻中有一定報道,并未看到該方法生產出的PMI 泡沫產品。

制備PMI 泡沫的工藝主要是將原料混合液在封閉平板模具中于35~60 ℃水浴本體聚合成為可發泡共聚物前驅體板材,再經180~240 ℃高溫發泡得到PMI泡沫板材。

1.1 可發泡共聚板的制備

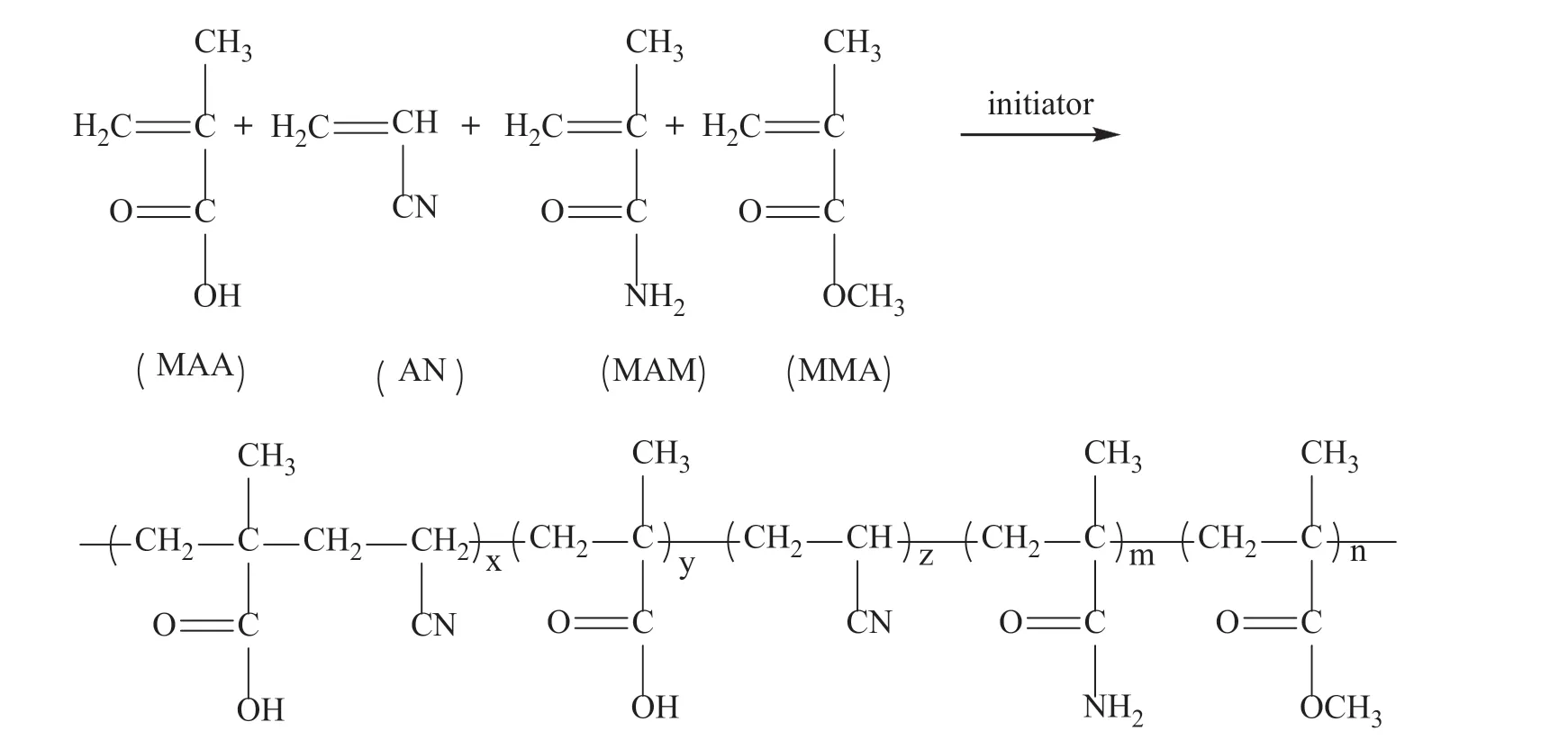

制備PMI 泡沫的原料包括主單體、調節單體、交聯單體、引發劑、發泡劑、阻燃劑等。主單體主要有甲基丙烯酸(MAA)和(甲基)丙烯腈(MAN/AN),MAA 與MAN/AN 形成交替共聚是獲得大量六元酰亞胺的保證,但聚合過程中很難實現交替共聚,為此可通過調節單體增加環化率。調節單體主要有(甲基)丙烯酰胺(MAM/AM)、甲基丙烯酸甲酯(MMA)、甲基丙烯酸乙酯(EMA)、甲基丙烯酸正丁酯(BMA)、甲基丙烯酸叔丁酯(TBMA)、甲基丙烯酸十三酯(TDM),交聯單體主要有N、N、- 亞甲基雙丙烯酰胺(MBA)、二甲基丙烯酸乙二醇酯(EGDMA)、二甲基丙烯酸1,4 丁二醇酯 (BDDMA)、雙馬來酰亞胺(BMI)等,這些單體的引入可以調節PMI 泡沫的分子鏈的極性、環化結構和交聯結構,從而改善泡孔結構和物理力學性能。引發劑主要有偶氮二異丁腈(AIBN)、偶氮二異庚腈(ABVN)等,發泡劑主要有甲酰胺、異丙醇、叔丁醇等低沸點溶劑,阻燃劑主要有聚磷酸銨(APP)、甲基膦酸二甲酯(DMMP)、三溴苯基馬來酰亞胺(TBPMI)等。通過這些單體的組合可以制備出不同分子結構和不同性能的PMI 泡沫。例如由MAA 和AN 作為主單體,少量MAM 和MMA作為調節單體制備可發泡PMI 前驅體的反應如圖2 所示。

圖2 PMI 前驅體制備反應示意圖

1.2 共聚板的發泡成型

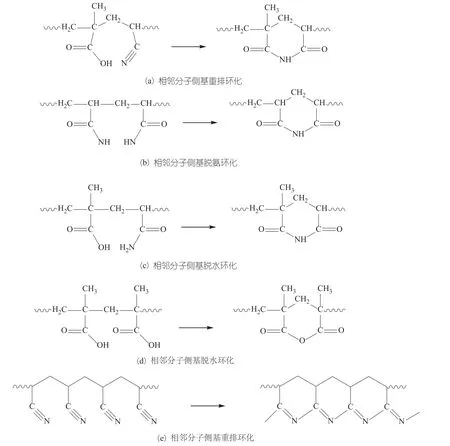

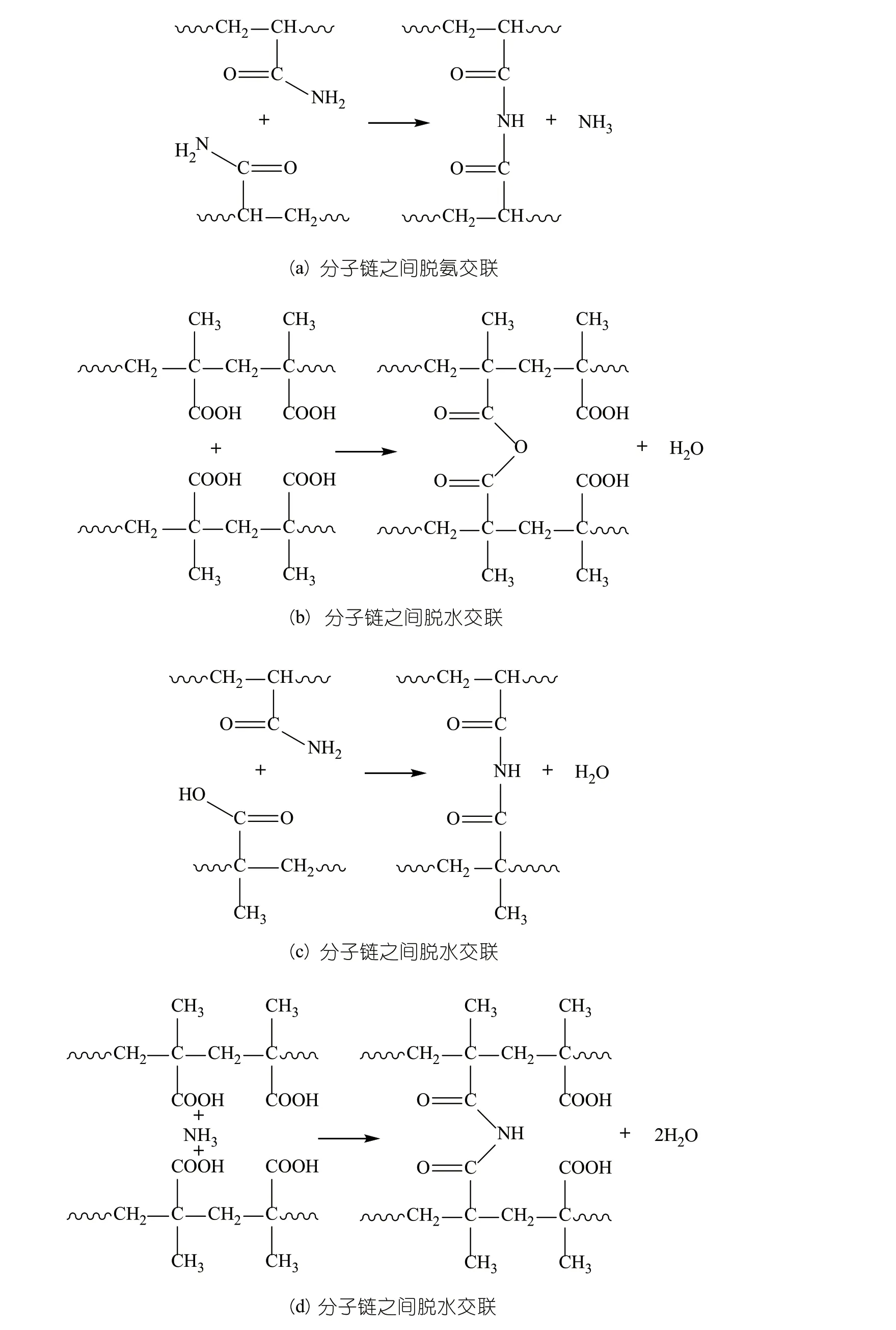

發泡過程中,氣體主要來自于外加物理發泡劑,少量來自于化學反應產生的低分子化合物。共聚物板經過氣泡核生成、泡體膨脹、泡體固化定形三個過程。PMI 泡沫發泡過程中的成核階段多為均相成核,成核遵循分子架成核理論,泡孔膨脹主要來源于物理發泡劑汽化動力,并通過前驅體大分子鏈內的環化反應和大分子鏈間的交聯反應實現泡體的固化定形。協調前驅體共聚物熔體的黏彈性與氣泡膨脹能力是獲得良好泡孔結構和高發泡倍率的前提。環化反應包括大分子鏈內相鄰—CN 與—COOH 重排酰亞胺化、相鄰—CONH2與—CONH2脫氨酰亞胺化、相鄰—COOH 與—CONH2 脫水酰亞胺化、相鄰—COOH 與—COOH 脫水酯化、相鄰—COOR 與—CONH2脫醇酰亞胺化等,如圖3 所示。交聯反應包括大分子鏈間脫氨反應、脫水反應等,如圖4 所示[39]。由于制備PMI 泡沫所選擇的單體種類多,共聚反應、環化反應、交聯反應十分復雜,使得PMI 泡沫的聚合物分子鏈的結構可調控性強。

圖3 發泡和后處理過程中可能存在的環化反應

圖4 發泡和后處理階段可能存在的交聯反應

2 PMI 泡沫的結構與性能

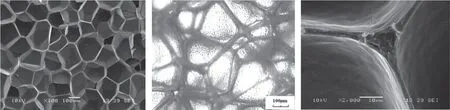

PMI 泡沫的泡孔結構是接近于100% 的多邊形閉孔結構,泡孔為多面體形狀,泡孔尺寸大約在100~1 000 μm 之間,如圖5 所示。發泡倍率越高,泡孔尺寸越大,泡沫密度越低,商業化使用的泡沫密度大多在30~120 kg/m3。與密度相同的硬質聚氨酯泡沫相比,PMI 前驅體共聚物分子量大(數均分子量高達100~200 萬[40])、大分子鏈間極性基團帶來的作用力強、高溫黏彈性好,因此其發泡時不存在聚氨酯發泡過程的液體毛細排液現象,其泡壁較厚且泡壁尺寸分布較均勻,泡壁在聚合物中占有的體積分數較高,泡孔中薄弱環節越少。因此,PMI 泡沫展現出了更好的力學性能和耐熱性能。

圖5 密度75 kg/m3 PMI 泡沫的SEM、OM 和泡棱結構

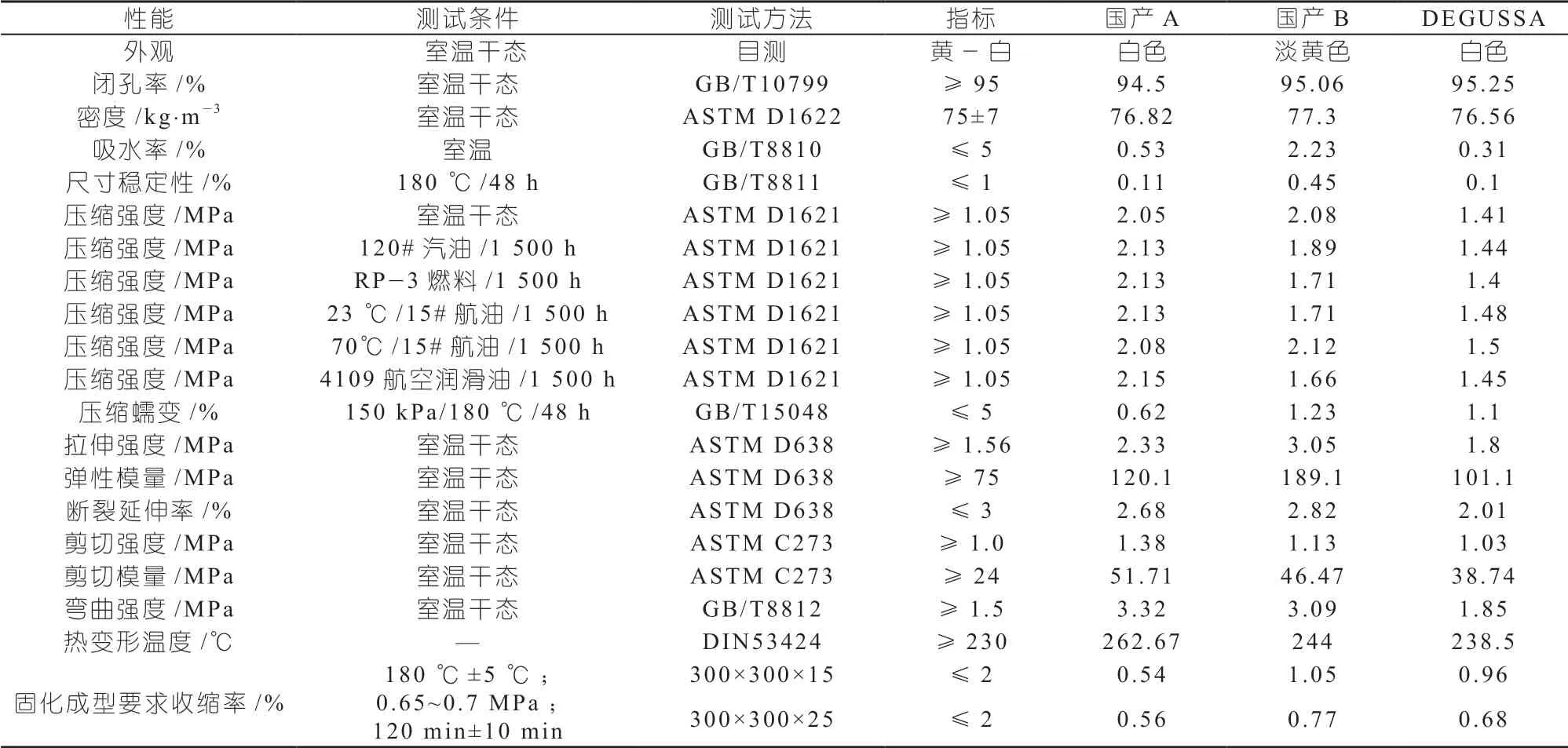

表1 列出了本文作者對采用甲基丙烯腈(A 公司3 批次)和丙烯腈(B 公司5 批次)制備的國產PMI泡沫與1 批次ROHACELL?71WF-HT 的綜合性能對比,從表1 可以看出,國產A 和B 兩家單位的PMI泡沫性能均與國外泡沫相當,并滿足某單位的技術指標要求,A 單位PMI 泡沫性能更為優異。B 單位泡沫在180 ℃/2 h 高溫后顏色明顯變深、脆性增大,可能與丙烯腈鏈節在高溫下形成梯形環化結構有關(如圖3e 所示),建議在160 ℃固化條件下使用更為安全合理。

表1 國產5 批次PMI 泡沫與國外1 批次PMI 泡沫試驗結果對比表

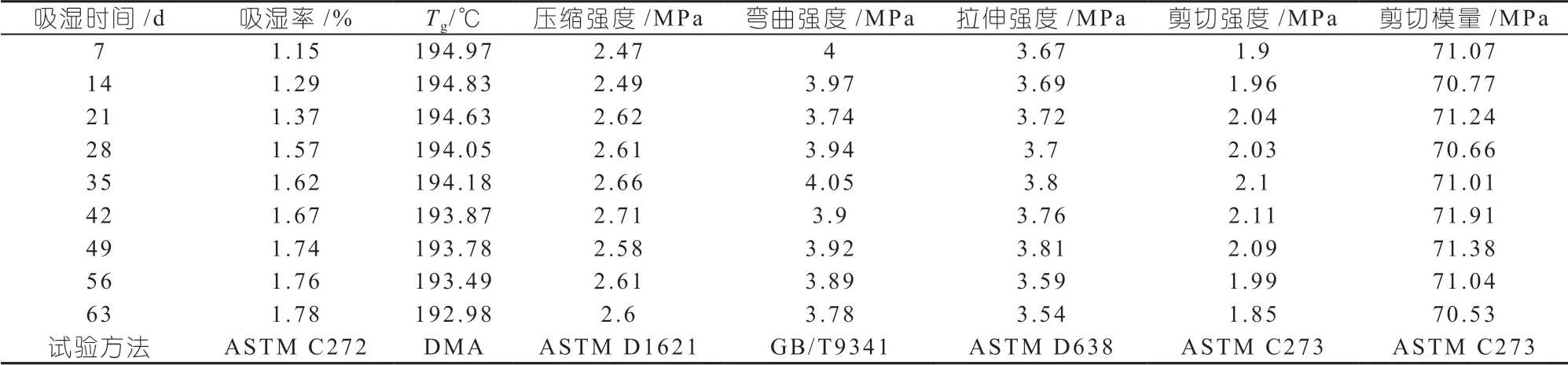

PMI 泡沫的吸濕性一直是用戶最為關心的問題之一,表2 為作者對PMI 泡沫的吸濕性試驗結果。可見,ROHACELL 110WF-HT 型PMI 泡沫在26 ℃、相對濕度65% 的環境中,經過不同濕熱周期后泡沫的吸濕率逐漸增加,Tg小幅度降低,力學性能變化不大,表明少量吸水對PMI 泡沫表面開孔部分有一定增塑作用,吸濕只發生在泡沫表面。經過良好包裝和使用前的干燥處理能夠保證PMI 泡沫的性能。

表2 ROHACELL 110WF-HT 在26 ℃/ 相對濕度65% 不同吸濕時間對性能的影響

3 PMI 泡沫發展亟待解決的問題

PMI 泡沫在國內的發展是基于航空航天夾層結構復合材料的需求而展開的,20 多年來,圍繞PMI 的國產化和應用,國內多家單位做出了許多卓有成效的工作,為發展國產化PMI 泡沫做出了重要貢獻。對于國內PMI 泡沫的進一步發展,筆者提出以下個人建議僅供參考:

第一,PMI 泡沫的價格居高不下的主要原因是單體甲基丙烯腈的價格太高,雖然現在已經有所下降,但比丙烯腈的價格仍然高出20 倍左右。降低甲基丙烯腈的價格,才能使PMI 泡沫具有更為廣泛的應用領域。此外,甲酰胺類發泡劑與其它單體的混溶性好、發泡能力強、泡孔形貌好,但毒性大,需要尋找代替物;

第二,PMI 泡沫現有制備技術依然需要解決以下問題:①自由基本體聚合過程中反應熱難以排除,在大厚度、大面積制品中容易產生爆聚;②封閉靜止聚合過程造成補加單體困難,大分子鏈的序列結構可調控性差;③聚合時間長達幾天到十幾天,生產效率低,產品成本很高;④填料加入到原料混合液后會出現沉淀,難以制備功能型PMI 泡沫;⑤只能得到板材類產品,不能直接制備形狀復雜的零部件;⑤邊角廢料以及固體廢棄物難以處理等。

第三,PMI 泡沫制備過程中共聚物的序列結構控制十分重要,但現有自由基共聚理論對三元、四元、五元共聚物的組成結構的指導依然困難。此外,共聚物分子量大、分子間作用力強、難以溶解等問題使得精確分析共聚物大分子鏈結構十分困難。建議進一步強化基礎研究,包括原料純度、單體匹配、引發劑組合、聚合反應條件控制、發泡工藝和后處理工藝等。

第四,國產PMI 泡沫的系列產品依然數量比較少,相比于贏創15 個系列近60 個ROHACELL?牌號的產品,國內廠家應該針對不同需求進一步完善產品的系列。比如熱壓罐系列、真空輔助注射成型(VARI)系列、樹脂傳遞模塑(RTM)系列、纏繞成型系列、適用于不同樹脂膠膜系列、阻燃系列、導電系列、吸波系列、電磁屏蔽系列等。

第五,采用前驅體共聚板粉碎法制備可發泡前驅體顆粒,存在過程復雜、環保性差、發泡倍率低、顆粒尺寸難以控制、顆粒之間黏結性差、泡沫性能低等問題。建議開發懸浮工藝合成制備可發泡PMI 前驅體珠粒,滿足模內發泡成型復雜帶金屬嵌件PMI 泡沫制品的需求。