氮氣閉路循環流化床干燥過程分析與研究

何詠濤 黃建青

摘要:簡要介紹了氮氣閉路循環流化床干燥裝置的原理、工藝流程及設備特點,對氮氣閉路循環流化床干燥過程的影響因素進行了分析,并提出了提高干燥效率的方法,通過實際生產驗證了物料粒徑和系統循環風量對干燥效率的影響。

關鍵詞:氮氣閉路循環流化床;工藝流程;干燥效率;物料粒徑;循環風量

0 引言

在現代工業生產發展中,較多工業生產企業正不斷地對生產工藝和設備進行技術改造和技術創新。在石油化工、精細化工、醫藥、農藥、中間體、生物工程等行業出現了許多熱敏性、含有易燃易爆溶劑的物料和某些遇空氣即變性、易吸濕的特殊物料,它們的耐熱性能很差,但對干燥成品的含濕率要求非常嚴格(如需控制在0.1%以下),并且產品干燥均勻性要求也頗高,這給企業的成品干燥操作帶來了一定的難度。如果選用普通熱風型干燥設備干燥產品,需要耗費較長時間,且最終成品較難達到規定的含濕率指標。若使用真空傳導型干燥設備,則干燥時間過長,能耗較大,尤其是當產品含濕率降至0.5%以下時,繼續干燥的速率將會更低。

氮氣閉路循環干燥是指干燥介質在封閉系統中循環使用的干燥過程,具有可回收溶劑、干燥速率高、產品質量好、安全、環保等優點,不但可回收重復利用干燥尾氣中的大量熱量,而且可節省大量用于冷卻干燥尾氣的冷量,節能效果顯著,有著廣闊的應用前景。

1 氮氣閉路循環流化床干燥裝置原理、工藝流程及設備特點

1.1? ? 氮氣閉路循環流化床干燥裝置的原理

采用低含濕率(含濕0.01%)的氮氣或空氣作為干燥介質,使之擁有較強的載濕能力。在閉路循環干燥系統中反復經歷載濕和去濕的過程,直至將濕物料干燥完畢。一般情況下,在濕物料易揮發分為有機溶劑時或處于易導致粉塵爆炸的環境時,需要采用稀有氣體氮氣作為干燥介質;在閉路循環干燥過程中,通過加熱器將干燥介質加熱,而蒸發出來的揮發分通過被連續地冷凝成液體來去除或收集,已去除液體溶劑或水分的干燥介質經加熱后重新循環使用。由于冷凝去除液體后,干燥介質揮發分的含量降低,重新加熱后,其相對濕度將進一步減小,因而這時干燥介質就擁有較強的載濕能力,為深度干燥創造了條件。這就是氮氣閉路循環流化床干燥系統之所以能在較低操作溫度下,有效地將產品干燥至極低含濕率的原因,這種流化床式的干燥設備又可以稱為沸騰干燥器。

1.2? ? 氮氣閉路循環流化床干燥裝置的工藝流程

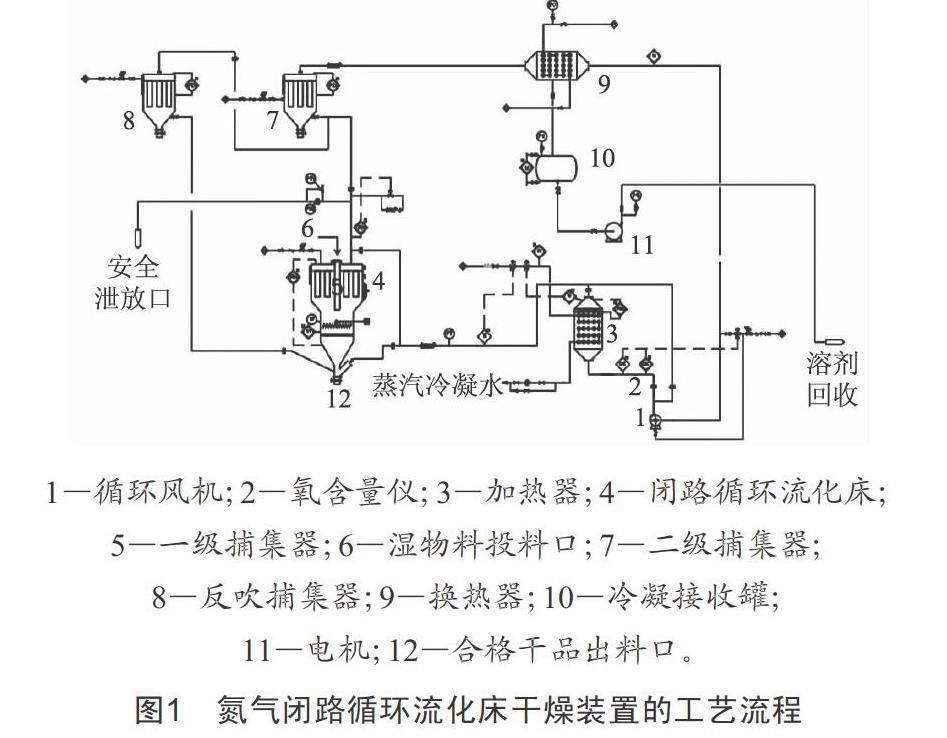

氮氣閉路循環流化床干燥裝置的工藝流程如圖1所示。該干燥裝置在開始干燥之前,首先對設備進行去氧處理并對其充氮,同時風機開啟,氮氣經風機送入加熱器,由加熱器加熱后送入主機體內。在大面積的氣固兩相接觸中,物料內水分和溶媒快速蒸發后隨排氣帶走,達到干燥的目的。溶媒隨廢氣在頂筒的布袋(或濾桶)處第一次除塵,進入除塵器后進行第二次除塵(部分設備由旋風分離器做二級除塵,布袋做三級除塵),再由除塵器進入冷凝器,溶媒在冷凝器中冷卻成液體從出口排出,冷凝后的氣體經由進氣口進入風機,完成循環。

1.3? ? 氮氣閉路循環流化床干燥裝置的特點

(1)產品可以在不含氧的條件下完成干燥,不易氧化、變性和降解,并消除了爆炸、燃燒等風險。

(2)干燥介質溫度不需要很高,它們仍具有較強的載濕能力,能對物料進行深度干燥,成品最終含濕率可達0.02%~0.1%。

(3)溶劑可以全部回收,大大降低了產品成本。

(4)干燥速率快,生產能力大大提高,可實現大規模生產。

(5)干燥器和捕集器連成一體,干燥產品形態、色澤、含濕率等均勻,質量穩定。此外,在同一個設備內還可以完成產品混合、復配和冷卻等后續工序,且不會吸潮。

(6)根據閉路循環干燥的技術特點,可采用連續進料的方式進行干燥,極大地提升了干燥的效率。

(7)因閉路操作,無廢氣和粉塵排入大氣,不會引起環境污染,企業生產環境好,員工勞動強度低。

2 氮氣閉路循環流化床干燥過程的影響因素

2.1? ? 循環風量

風量大小是影響整個干燥過程最重要的因素,直接影響干燥效率。系統循環風量越大,帶走溶劑的速率越快,干燥時間越短。而風量的大小受循環風機的功率、過濾裝置的通透性、系統環境是否通暢等綜合影響。在循環風量中檢測實際數據,一般建議在冷凝裝置之后安裝檢測裝置,這樣更能反映系統實際的循環風量。

2.2? ? 底板

底板的通透性對干燥過程的影響不容忽視。在干燥過程中,易結球物料易堵塞底板孔,導致循環風無法通過,無法及時帶走物料表面的溶劑,影響干燥效率。一般的孔板除粘有物料影響干燥效率外,還不易清洗。特別是一些雙層底板,更易出現物料夾層的現象。目前,在實際生產中使用較多的是采用單層、分布較密、孔徑較小、補加肋板的孔板替換一般孔板。

2.3? ? 過濾裝置

一般在氮氣閉路循環流化床干燥裝置中,為了更好地收集物料,防止物料進入風管,影響干燥環境,會設置兩級捕集裝置。捕集裝置的形狀和布袋的通透性勢必會影響整個系統的循環風量,進而影響干燥效率。對于捕集裝置的形狀,一般建議采用全孔設置,減少物料阻力。對于過濾裝置中布袋材質的選擇,一般建議采用抗靜電有基底非織造濾料,其具有透氣性好、物料不易粘料等特點。

2.4? ? 攪拌裝置

在物料的干燥過程中,攪拌的影響不可忽視。攪拌槳的形狀設計和攪拌頻率對干燥速率的影響較大,在物料干燥過程中,攪拌一方面有利于將物料內部含濕量及時帶走,另一方面,對提高物料均一性和防止物料結球也有較大作用。

2.5? ? 反吹裝置

(1)在干燥過程中,需及時清除過濾裝置上的物料,一般采用氮氣反吹裝置,或者稱之為“脈沖裝置”,此裝置可接入介質氣流,為保證效果,需進一步考慮其反吹壓力的瞬間氣流量。

(2)在干燥結束之后,對過濾裝置、筒體內壁等殘留的物料進行清除非常重要。在閉路循環流化床干燥裝置中,一般都會設計安裝反吹裝置,采用與干燥氣流反方向的形式進行吹掃,使物料脫落,進而達到清除的目的。

2.6? ? 加熱裝置

在干燥過程中,氮氣閉路循環流化床干燥介質主要是通過加熱裝置加熱氣流從而帶走物料表面的溶劑。而要保證干燥介質溫度的穩定性,加熱器的構造顯得非常重要,所以,一般需要根據循環風量的大小計算出相應的加熱面積,根據需要的加熱面積再確定加熱裝置的構造。

2.7? ? 氧含量

在流化床干燥裝置中,由于濕品一般為有機溶劑或由于物料干燥有粉塵爆炸的風險,一般采用氮氣作為干燥介質,系統內氧含量指標要求比較嚴格,如系統中氮氣置換比較慢或系統密閉性較差,對于干燥效率有著較大的影響,也會帶來安全風險。

2.8? ? 冷凝裝置

在氮氣閉路循環系統氣流中,需要快速將溶劑冷卻下來,這就需要較大的冷卻面積和合適的冷媒。在實際使用過程中,可以根據循環風量的大小,計算出相應的冷卻面積,根據需要的冷卻面積再確定冷凝裝置的構造。

2.9? ? 系統密閉性

在氮氣閉路循環流化床干燥裝置中,設備的密閉效果對循環風量、氧含量、物料損失等都有直接影響。在使用過程中,需要時刻關注其閥門開度以及攪拌軸、連接處的密封性。

2.10? ? 取樣代表性

判斷干燥的終點,一般是檢測物料含濕率。而在干燥過程中,由于循環風量的影響,取出具有代表性的物料進行檢測是一個較大的難點,這一方面與取樣口安裝的位置有關,另一方面與取樣口的物料代表性(物料殘留或干燥過程中濕物料附著在取樣口)有關。關于干燥的終點判斷,也可以尋求其他一些代表性現象,比如冷凝液的有無、物料溫度是否接近進風溫度等。

2.11? ? 濕品物料形狀

濕品物料的形狀對干燥效率的影響主要體現在內部物料能否及時干燥,特別是一些塊狀的物料,在干燥過程中,如攪拌破碎不徹底,勢必會影響干燥時間。在實際生產中,若要烘干一些塊狀的濕品物料,可采用提前破碎等預處理方式,提高干燥效率。

2.12? ? 物料結壁

在氮氣閉路循環流化床干燥過程中,時常會烘干一些易結壁的物料。筒體內結壁的物料會影響干燥效率,時間長了對物料的性質也會有影響。在實際生產中,烘干易結壁的物料時,可采取在筒體上安裝振動錘等輔助裝置,增加筒體內清除物料的頻率等措施。

3 關于提高氮氣閉路循環流化床裝置干燥效率的研究

3.1? ? 物料粒徑大小對干燥時間的影響研究

根據本公司車間的實際操作情況,在車間中進行了試驗,在相同物料、同一批濕品含水率、相同設備、氮氣熱風溫度為90 ℃的條件下,采用整粒機固定篩網過篩,改變濕物料的粒徑,進行烘料分析,試驗結果如表1所示。

由表1可知,隨著濕品物料粒徑變小,烘干時間下降趨勢明顯,對于節約烘干時間有較大好處,但這也增加了烘料前的預處理難度。

3.2? ? 風機頻率大小(送風量大小)對干燥時間的影響研究

在車間中進行了第二個試驗,在相同物料、同一批濕品含水率、相同設備、氮氣熱風溫度為90 ℃的條件下,改變風機頻率大小,進行烘料分析,試驗結果如表2所示。

由表2可知,系統風機頻率越大,送風量越大,即系統循環風量越大,烘干時間下降趨勢較明顯,對于節約烘干時間有較大好處。但不能無限增大風壓,需考慮系統影響。

4 結語

本文簡要分析了氮氣閉路循環流化床干燥裝置的原理、工藝流程和設備特點,從氮氣閉路循環流化床干燥裝置干燥物料的實際問題著手,分析了影響氮氣閉路循環流化床干燥過程的相關因素,并提出了提高干燥效率的方法。最后,根據本公司車間的實際操作情況,在車間中進行了試驗,研究了改變濕品物料粒徑大小和系統風機頻率(即系統循環風量)對烘干時間的影響。

[參考文獻]

[1] 苗紀文,俞厚忠.閉路循環流化床干燥裝置的應用[C]//全國化工過程裝備技術發展研討會論文集,2002:152-155.

[2] 鄒驪飛,李興凱,劉國峰,等.閉路循環流態化干燥試驗研究[J].化工設備與防腐蝕,2004,7(2):27-28.

收稿日期:2021-02-26

作者簡介:何詠濤(1984—),男,安徽人,工程師,主要從事生產設備及工藝的精益管理應用與研究工作。