過氧化氫電動泵結構設計與分析①

何淵博,秦 飛,潘宏亮,魏祥庚,何國強,魏士杰

(1.西北工業大學 燃燒、熱結構與內流場重點實驗室,西安 710072;2.中國航發西控公司,西安 710077)

0 引言

火箭沖壓組合發動機(RBCC)將高推重比、低比沖的火箭發動機和低推重比、高比沖的吸氣式發動機有機地組合在一起,促使二者揚長避短,成功實現了航天推進高效性與經濟性的有效組合,為世界各航天大國所重視。推進劑供應系統作為火箭沖壓組合發動機的重要組成部分,它的性能和可靠性決定了整個發動機系統的優劣和工作的安全性,是 RBCC 發動機走向工程應用的關鍵技術之一。由于火箭沖壓組合發動機存在工作模態多(引射-亞燃-超燃)、控制對象差別大(沖壓發動機模塊-火箭發動機模塊)、包線范圍寬(Ma=0~6)、流量變比大(3~10倍)等特點,導致推進劑供應系統部件數量眾多,并存在以下技術矛盾難以通過傳統的渦輪泵系統得以解決:(1)多工作模態、多控制單位下繁雜的控制變量與系統控制高精度、快頻響、高穩定性、高協同性要求之間的矛盾;(2)推進劑流量大調節比的需求與渦輪泵工作范圍的局限性之間的矛盾。

2017年,火箭實驗室研制的“電子”號火箭首次在新西蘭發射升空[1],至今已完成多次發射。該火箭的動力為“盧瑟福”液氧/煤油發動機,其采用電機驅動泵實現推進劑增壓輸送,相對于渦輪泵系統,可大幅簡化發動機供給系統結構。這為中小推力液體火箭發動機、火箭基組合發動機供應系統的結構簡化開辟了一條全新的設計思路。高濃度過氧化氫是一種理想的常溫、綠色推進劑[2],曾于20世紀60年代在“AR”系列[3]、“RD-150”系列發動機[4]等上廣泛應用。近年來,隨著行業內環保要求的提高再次被各國推崇,王光偉等[5]、林革等[6]也開展了大量過氧化氫發動機的相關研究和試驗。

本文設想將高濃度過氧化氫作為氧化劑,通過電動泵方式來增壓,并形成一套過氧化氫/煤油電動泵供應系統,其相對于渦輪泵系統將具有以下技術優勢:(1)通過電機調節泵轉速實現推進劑流量控制,代替了復雜的等壓差閥控系統,使系統結構簡單、控制方式簡潔;(2)電池和電機代替啟動裝置、渦輪、燃氣發生器及驅渦副系統等,大幅簡化了發動機結構,轉速控制精度高、響應快,易實現重復啟動;(3)通過多泵組合靈活布局,易實現模塊化分布式控制,避免各推力室推進劑流量互相影響;(4)常溫推進劑發射工藝簡單、準備時間短。這些優點能從根本上解決渦輪泵系統在組合發動機中應用的技術缺陷。

針對上述設想,本文將分析其核心部件——過氧化氫電動泵的設計難點,在此基礎上,開展過氧化氫電動泵結構設計,并通過數值計算分析泵水力性能和泵內溫度場分布情況,證明設計結構安全可行。

1 過氧化氫電動泵整體結構設計

電動泵電機驅動部分選用兼具功重比和轉速控制性能的無刷直流電機,磁路設計采用常規無刷直流電機設計方法,在文中不再贅述。本文主要立足航空、航天領域高功重比應用需求背景下,討論在具有不穩定性的高濃度過氧化氫介質使用環境中,電動離心泵的結構設計與分析。

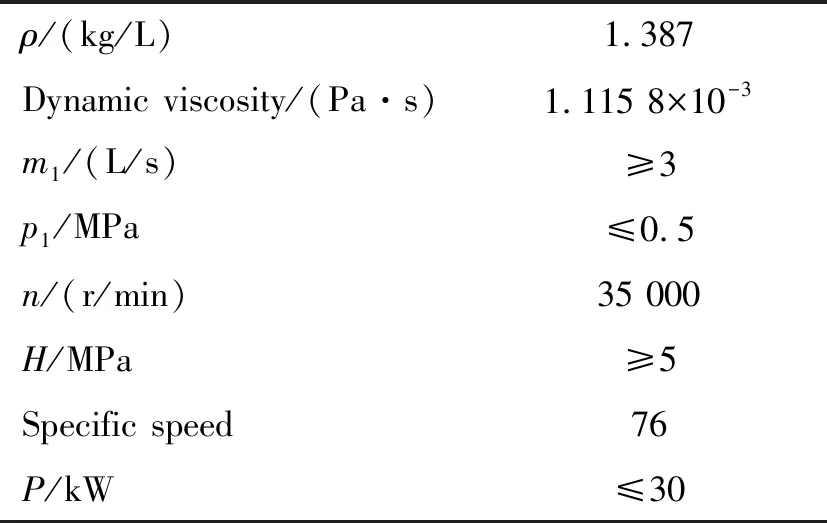

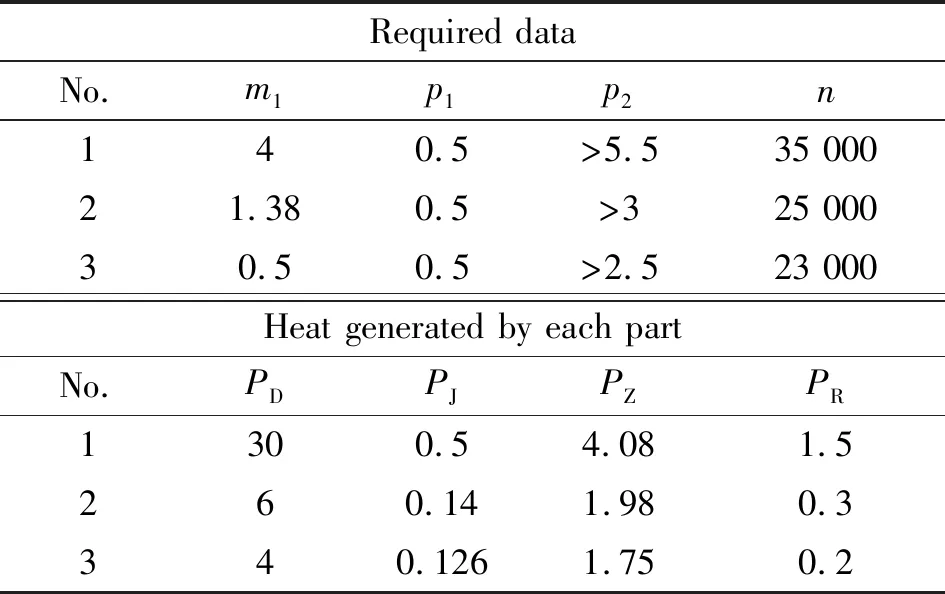

本文電動泵設計輸入參數如表1所示。

表1 電動泵設計參數

高功重比是航空、航天設備的基本需求,如何減小電動泵的體積和重量,主要從兩方面入手:

(1)在結構上,采用電機與離心泵的一體化設計:即葉輪與電機轉子共用同一傳動軸及軸承支撐,從而盡可能地減少泵內軸承支撐、縮短電動泵長度,進而減輕泵重量。在以上兩點設計準則下:電動泵中電機轉子將采用雙軸承支承結構,靠近葉輪端設計為雙向角接觸球結構主軸承,用于承載葉輪剩余軸向力;離心泵葉輪采用單側懸臂結構安裝于主軸承外側。葉輪與軸承之間通過機械密封與唇式密封組合的形式,保證雙重密封條件下葉輪具有最小的懸臂長度,且總體結構設計時,需要盡可能縮短軸向距離。

(2)提高泵第一臨界轉速,保證泵高速穩定工作。在同等功率輸出下,提高轉速是降低電機重量最有效的途徑。同時,對于小流量高揚程的低比轉速離心泵,提高轉速可降低泵液體摩擦損失,進而達到提高效率的目的。對于發動機電驅動離心泵,保證全工作轉速范圍內工作穩定是寬范圍的流量調節基本要求。因此,該電動泵必須是剛性軸設計,即最高工作轉速不能超出第一臨界轉速。

從以上兩點需求出發,電動泵在設計中,將保證泵具有較高的第一臨界轉速。在初步設計中,主要基于等效剛度法開展軸系迭代設計。

高濃度過氧化氫具有不穩定性,當它與相容性較差的材料接觸時,或者溫度過高時會分解造成爆炸(90%濃度時極限溫度為383 K)[7-8]。通常電動泵中電機定子和軸承工作時,不可避免會產生多余的熱功。然而,在航空航天泵領域,為了減小系統的重量,對電機定子和軸承的冷卻只能通過系統內部資源來解決,即必須用過氧化氫在泵內建立冷卻循環流道,將電機和軸承的熱量通過過氧化氫換熱后帶至燃燒室進行消除。因此,針對大功率電機驅動、以高濃度過氧化氫為氧化劑的電動泵設計時,必須同時考慮泵的性能需求和過氧化氫的安全性需求。在設計時,控制好過氧化氫的冷卻流道設計是結構設計的關鍵。

從以上分析來看,航空航天用電動過氧化氫泵的設計,將聚焦在高臨界轉速結構設計、過氧化氫安全性設計及高品質水力性能設計三方面綜合約束下進行設計。

2 離心泵結構設計

2.1 水力設計

考慮到該泵轉速高、比轉速低的特點,該泵葉輪將采用帶誘導輪閉式葉輪結構,葉輪前后采用相同直徑的密封環結構,以保證葉輪上大部分軸向力被平衡。

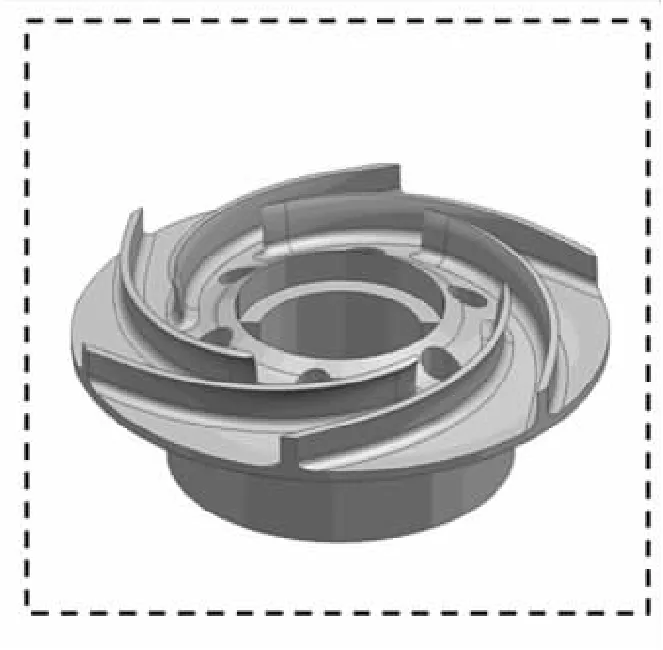

葉輪通過CF-turbo結合Pumplinx軟件進行聯合仿真設計,經過多輪參數優選后,葉輪葉片構型如圖1所示,通過流體有限元分析軟件Pumplinx,對本算例過氧化氫泵進行仿真計算,來求解泵性能。

圖1 葉輪外形

計算結果分析:

(1)離心泵在設計點流量為3 L/s、轉速為35 000 r/min條件下:揚程為5.28 MPa,滿足設計要求,且水力效率為70%。

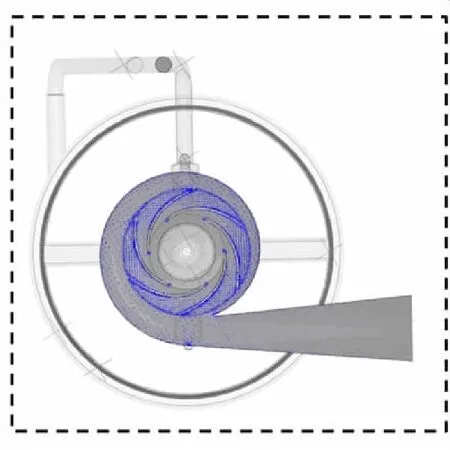

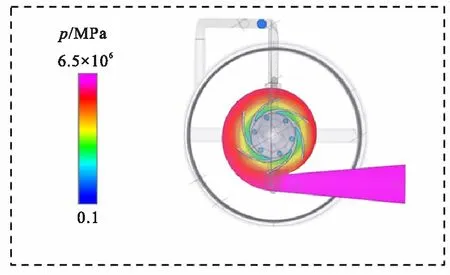

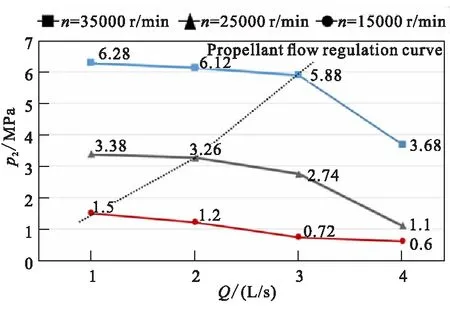

(2)圖2、圖3顯示,離心泵內部壓力分布均勻、無旋渦及明細擾動。各轉速下,不同流量狀態泵揚程特性曲線無駝峰現象。

圖2 葉輪剖面液流方向

圖3 葉輪剖面壓力分布

(3)根據常見發動機變推力調節規律,推進劑供應流量-壓力關系一般為遞增關系,即當發動機需要增大推力時,將提高泵轉速及出口流量,受發動機室壓影響泵出口壓力也相應提高,推進劑泵性能如圖4所示的虛線軌跡調節。從計算結果來看,離心泵轉速在15 000~35 000 r/min范圍可實現流量在1~4 L/s范圍內,出口壓力在1.5~6 MPa范圍之間調節,如圖5所示各轉速下在發動機工作點泵的水力效率基本保持在0.6以上。

圖4 多工況出口壓力曲線

圖5 多工況水力效率曲線

2.2 選材設計

高濃度過氧化氫與相容性較差的材料接觸時,會發生鏈式反應引起爆炸。

材料選擇是保證泵安全工作的重點,泵材料的選擇應同時考慮零件功能強度要求、功重比要求與介質相容性要求。根據過氧化氫與材料相容性分級,2級相容材料在過氧化氫介質中使用僅有輕微影響,因此,零件選材均選用相容性2級以上的材料,葉輪、傳動軸對材料力學性能要求較高的零件選用2級相容的不銹鋼材料,泵殼體、電機殼體等對力學性能要求低的選用密度較小的鋁合金材料,靜密封選用二級相容的硅膠材料等,主要選材表如表2所示。

3 泵內冷卻結構設計及分析

3.1 冷卻結構設計

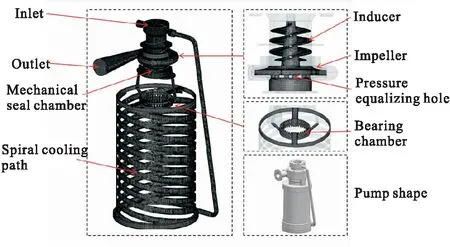

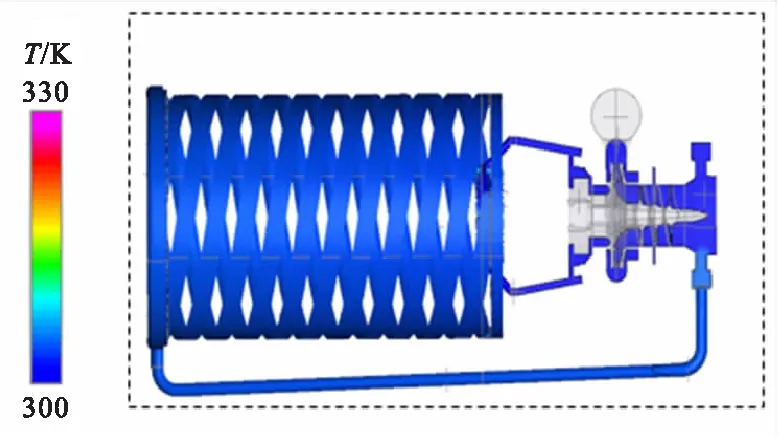

在電動泵中,通常軸承、機械密封及電機繞組在高速工作過程中,會產生大量的多余熱功,而引起局部的高溫。該電動泵結構為帶誘導輪單級離心泵,其誘導輪、葉輪與電機轉子一體化同軸設計。因此,本文利用誘導輪后與泵進口之間的壓差,建立了過氧化氫冷卻通道來控制泵內各生熱部位的溫度。泵外形及流場網格如圖6所示,葉輪根部設計有均壓孔,可將誘導輪后的過氧化氫引入到機械密封腔。然后,過氧化氫將依次流經機械密封腔、軸承冷卻腔及螺旋形的電機繞組冷卻流道,并在其間完成換熱后,從電機底部通過回流管路回到泵進口,并最終從泵出口排出,從而實現泵內溫度平衡。

其中,在主軸承冷卻腔的流道上設置了大量與流向垂直的槽道,來提高狹小空間內換熱效率;另外,電機繞組的冷卻流道必須在外壁非常薄的殼體上進行。為了在保證外壁強度的前提下,盡可能地增大換熱面積及提高流通面積,將冷卻流道設計成4個并列工作的螺旋形流道。

圖6 泵外形及流場網格

根據能量守恒定律,滾動軸承的摩擦力矩決定軸承的功率消耗和發熱量,可用一般方法建立軸承力矩方程[9];電機繞組發熱功率可根據各狀態電機效率計算;機械密封發熱功率可根據工作面摩擦副的pV值[11]特性參數計算。通過電動泵在某發動機不同狀態性能參數,計算各部位熱功率如表3所示。

表3 電動泵各部位熱功參數

表3中,m1為輸出流量,kg/s;n為泵轉速,r/min;p1為泵進口壓力,MPa;p2為泵出口壓力,MPa;PJ為機封熱功率,kW;PZ為軸承熱功率,kW;PD為電機功率,kW;PR為繞組熱功率,kW。

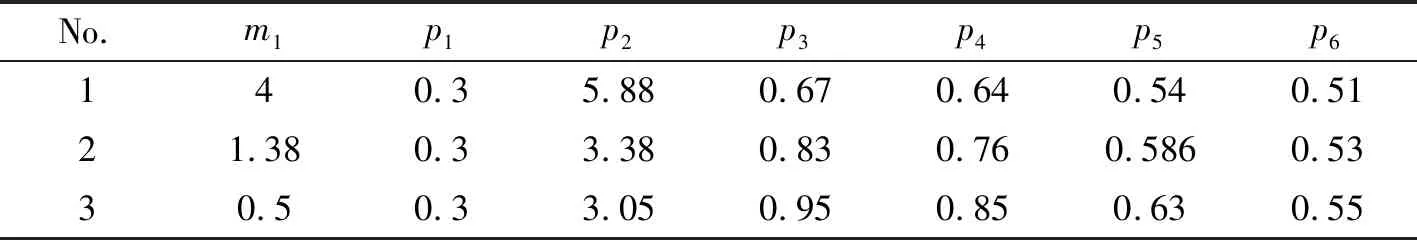

通過流體有限元分析軟件Pumplinx,對本算例過氧化氫泵進行流動-溫度耦合仿真計算,來求解多個狀態下泵內溫度場分布情況。本算例采用基于二叉樹算法的笛卡爾網格,對泵葉輪、蝸殼、進口、機械密封腔、軸承腔、繞組冷卻流道以及回流管道進行劃分,總計網格數量為1 205 343個。對重點部位使用Pumplinx間隙網格工具進行加密劃分。采用非定常數值模擬方法,選用標準k-ε湍流模型、殘差均值控制在小于10-3、控制方程差分格式壓力項采用迎風格式,速度項采用二階迎風格式。邊界條件對泵進口設置為總壓進口,蝸殼出口設置為給定流量出口;傳熱模型對機械密封、軸承套、繞組冷卻套三處根據計算結果進行熱流量附值,泵進給定溫度300 K,蝸殼出口設為熱流量出口,其他壁面均為絕熱邊界。各狀態泵內過氧化氫壓力場分布及溫度場分布如表4和表5所示。

表4 不同狀態泵內流場壓力分布

表5 不同狀態泵內流場溫度分布

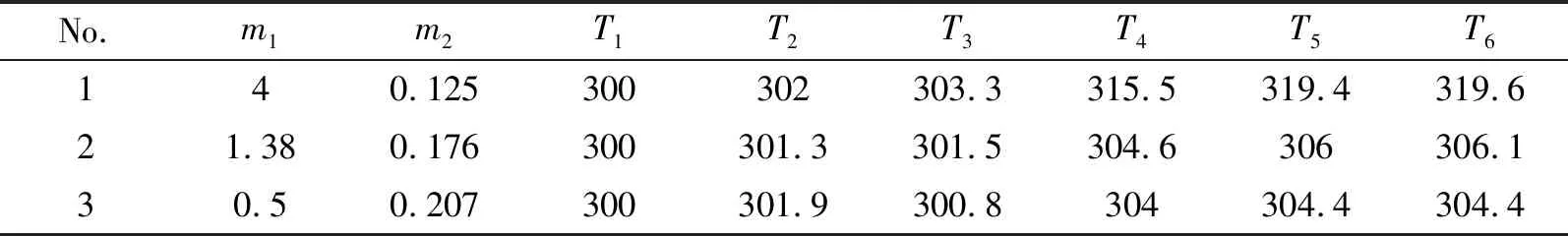

表4中,p3為機械密封腔壓力,MPa;p4為軸承腔壓力, MPa;p5為螺旋流道壓力,MPa;p6為回油管道壓力,MPa。表5中,m2為冷卻流量, kg/s;T1為泵進口溫度,K;T2為泵出口溫度,K;T3為機封后溫度,K;T4為軸承腔溫度,K;T5為螺旋流道腔溫度,K;T6為回油管路溫度,K。泵內過氧化氫溫度分布情況見圖7。

(a)No.1 temperature distribution (b)No.2 temperature distribution

(c)No.3 temperature distribution

3.2 計算結果分析

(1)從計算結果可知,3個計算工作狀態中,在狀態No.1回油管道部位,泵內過氧化氫溫度達到最大值為319.6 K,相對于進口溫度溫升小于20 K。可見,以誘導輪后與泵進口壓差建立的冷卻流道,可實現將電動泵全工作狀態下過氧化氫介質溫升控制在安全溫度范圍。

(2)對比三個狀態下冷卻流道的溫升發現,狀態1時冷卻流道的溫升幅度遠大于另外兩個狀態。分析其原因是由兩方面構成:1)受泵高轉速影響,狀態1軸承和繞組熱功大于狀態2和狀態3;2)狀態1轉速雖然大于狀態2和狀態3,有利于提高誘導輪后壓力,增加冷卻流量。但由于出口流量過大,導致泵進口動壓降NPSHr數值增大,反而降低了誘導輪后的壓力、進而減少了冷卻流量。由此可見,轉速和流量均是影響電動泵冷卻介質溫度的主要參數。在控制模式多樣的組合發動機中,一定要結合發動機各工況下的轉速、流量特性,開展誘導輪結構設計與泵性能校核,保證泵內過氧化氫在安全溫度范圍內。

4 結論

本文面向火箭沖壓組合發動機推進劑調節范圍寬、調節模式多樣的特點,提出通過過氧化氫/煤油電動泵供應系統來替代傳統的渦輪泵系統將更具優勢。在此基礎上,針對過氧化氫介質高溫不穩定性及介質相容性特點,開展了基于電機驅動的過氧化氫電動離心泵一體化結構設計分析。

(1)通過利用離心泵誘導輪后與泵進口之間的壓差設置的冷卻流道,控制泵內各生熱部位的溫度,并結選取過氧化氫相容性二級以上材料,可保證高濃度過氧化氫的使用安全性,可為一體化電動過氧化氫泵設計提供參考。

(2)對多個發動機工況點下電動泵外特性及過氧化氫冷卻流場的溫度,通過Pumplinx進行仿真計算,計算結果顯示泵性能滿足設計要求、水力效率在全工況下均較高,過氧化氫冷卻流場溫度均在安全范圍內,符合設計要求。

后續將在本結構設計的基礎上,開展電動過氧化氫泵系統的試制與驗證工作。