基于DOE分析的球閥密封面氣固兩相流沖蝕研究*

彭東華 董紹華 王志強 張來斌 孫 玄

(1.中國石油大學(北京) 安全與海洋工程學院 2. 中國石油大學(北京) 管道技術與安全研究中心 3. 北京奧藍仕技術有限公司)

0 引 言

在石油與天然氣的生產儲運過程中,沖蝕行為是導致材料失效的主要原因之一。流體中攜帶的砂礫會與壁面發生多次碰撞并引起管壁材料損失,特別是油氣管道系統中常見的彎頭、歧管和球閥等關鍵部位。沖蝕破壞可能導致設備失效和管線泄漏,造成環境污染,形成安全隱患。因此,開展沖蝕磨損機理和行為研究對于設備失效的前置防護,真正落實本質安全至關重要。

常見的流體攜砂沖蝕包括液固兩相流沖蝕和氣固兩相流沖蝕2種。目前,大量學者通過試驗和數值模擬的方法對沖蝕行為及機理進行了研究[1-7]。彭文山等[8]通過開展數值模擬,針對氣田集輸管道彎頭結構,研究了不同彎徑比及顆粒粒徑影響下的彎頭沖蝕規律。宋曉琴等[9]利用CFD仿真建立了集輸管道90°彎頭模型,分析了集輸壓力、重力方向、集輸流速、集輸管徑以及顆粒大小對彎頭沖蝕磨損的影響。Q.B.NGUYEN等[10-11]通過仿真和試驗研究發現,沖蝕速率隨顆粒速度增大而增大,顆粒直徑越大,沖蝕輪廓形狀越小,但沖蝕深度越大,沖蝕速率隨顆粒硬度的增大而增大。周蘭等[12]針對壓裂彎頭,對壓裂液的流動速度、壓裂液黏度、質量流量以及顆粒直徑進行了綜合分析,討論了各因素對彎頭沖蝕磨損的影響機理。

對于沖蝕預測模型,許多學者通過試驗的方式得出了一系列沖蝕經驗公式。其中:I.FINNIE[13]提出了最早的沖蝕預測理論公式,并認為塑性材料的沖蝕機理為微切削作用。K.AHLERT[14]以碳鋼為試件材料,改變顆粒形狀和沖擊角度進行了大量的直接沖擊試驗,并提出一種經驗模型。Y.I.OKA等[15-16]基于各種顆粒和試件參數,考慮碰撞速度、碰撞角度、試件材料硬度、顆粒粒徑和顆粒類型等對沖蝕速率的影響,開展大量試驗得到了氣固兩相流中較為通用的經驗模型。挪威船級社DNV[17]基于試驗數據和仿真分析得出了一類沖蝕經驗模型。美國塔爾薩大學沖蝕/腐蝕研究中心K.AHLERT[14]和B.S.MCLAURY[18]主要面向碳鋼和鋁質材料,重點考慮顆粒形狀對沖蝕速率的影響,提出了E/CRC經驗模型。

目前,管件的沖蝕磨損研究主要集中于彎頭和歧管等[19-21],對于球閥及其密封面的研究較少。因此,本文針對天然氣管道球閥密封面沖蝕行為,設計了一套完整的球閥密封面氣固兩相流沖蝕磨損試驗裝置,并考慮顆粒速度、顆粒粒徑和沖蝕角度等對密封面沖蝕磨損的影響;首次采用33次完全析因設計法,對沖蝕參數進行ANOVA分析、回歸分析、交互效應分析、均值分析和響應曲面分析,考慮了各影響因子之間的相互作用,發展了用于預測球閥密封面沖蝕磨損的回歸模型,取得了較好的預測結果;最后得到了適用于天然氣管道球閥密封面沖蝕磨損的優化參數。研究成果可為減緩球閥沖蝕磨損失效提供指導。

1 試驗及統計方法

1.1 試驗材料和方法

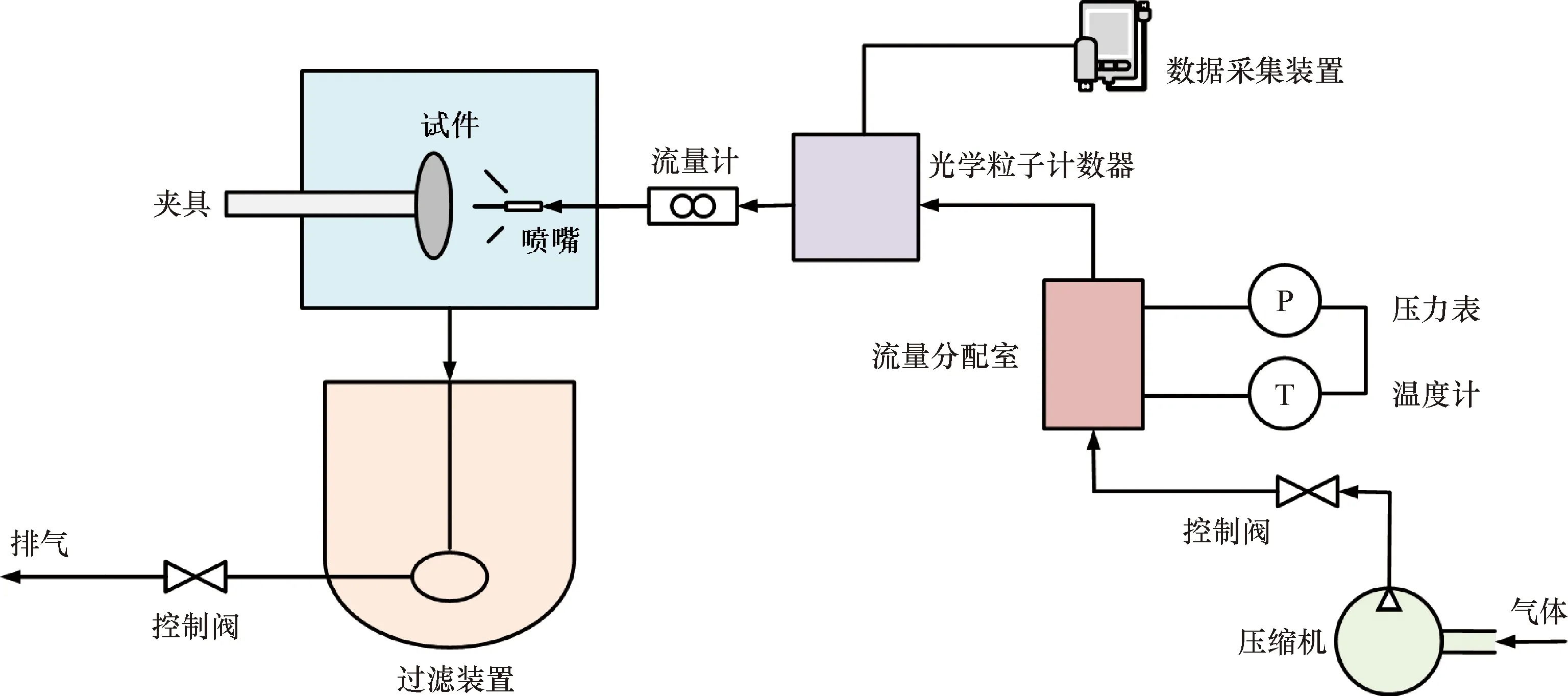

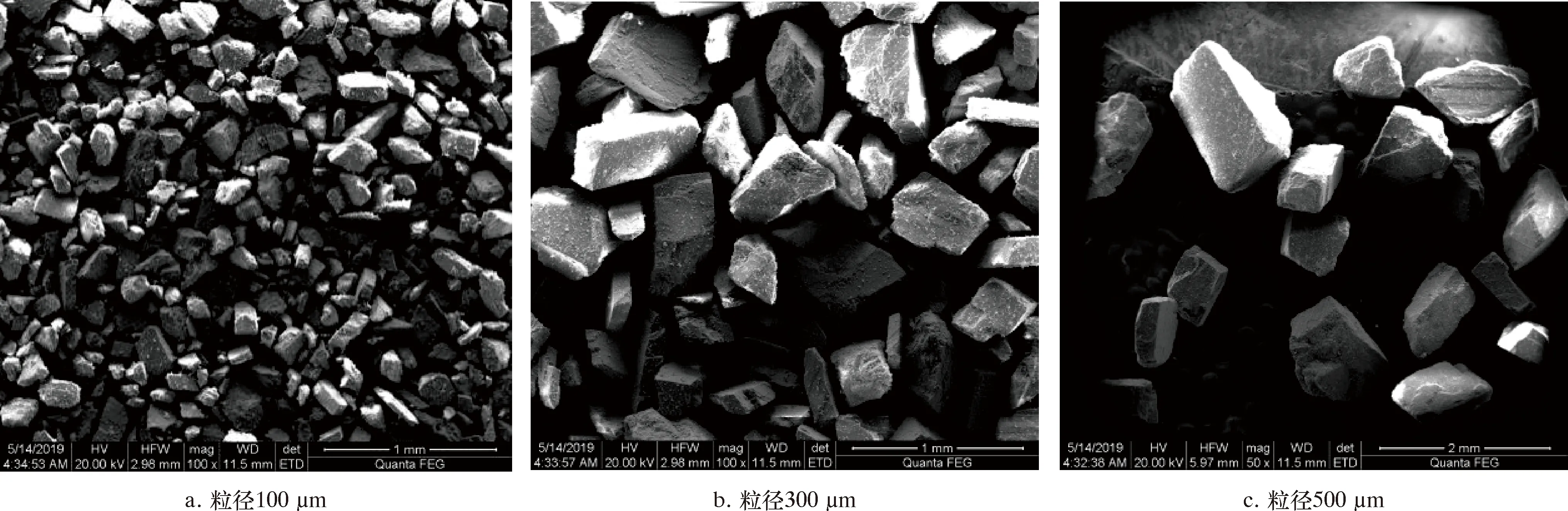

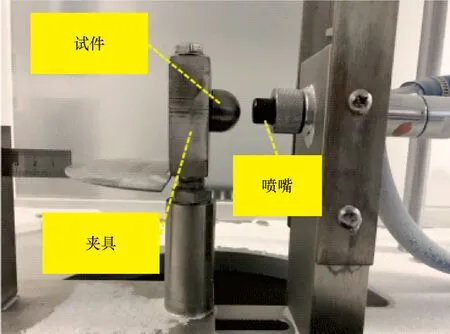

氣固兩相沖蝕磨損試驗原理如圖1所示。壓縮機提供穩定氣流,石英砂為沖蝕砂礫,其不同尺寸的顆粒SEM電鏡圖像如圖2所示。采用光學粒子計數器(Particle Counter)計數并與氣體混合,氣固兩相流混合后進入噴嘴,并沖擊試件,造成試件沖蝕磨損。為了真實模擬管道球閥密封面,選擇半球形試樣作為沖蝕試樣,如圖3所示,尺寸為?60 mm×4 mm。沖擊后的廢料可通過過濾裝置和控制閥排出。

在本試驗中,沖蝕角度可通過試件夾具調整,噴嘴到試件中心距離保持4 mm不變。在每次試驗前對試件進行表面拋光處理,避免表面粗糙度的不同影響對沖蝕結果的判定。單次沖蝕測試周期設為120 min。在沖蝕試驗前、后利用高精度電子分析天平記錄試件質量損失,并利用三維激光掃描儀獲取沖蝕坑深度信息。每次試驗獨立開展3次并取數據平均值。

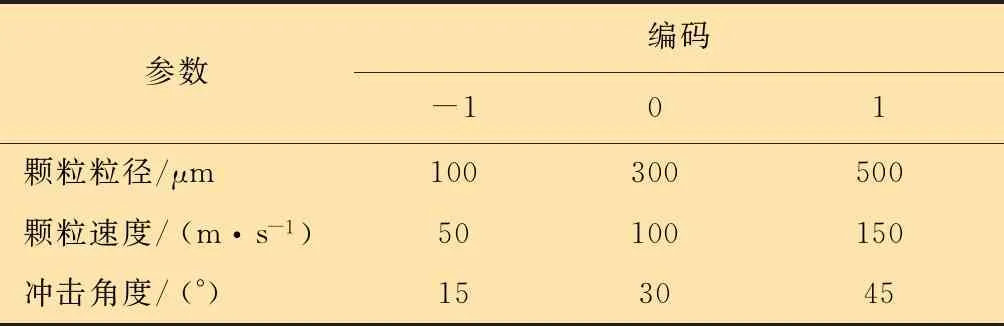

根據文獻調研和前期工作,氣固兩相流沖蝕速率主要取決于顆粒速度、顆粒尺寸和沖蝕角度。為了探究球閥密封面沖蝕磨損率和上述影響因素的關系,本文設置了33正交試驗工況,正交試驗參數設置如表1所示。表1中編碼-1、0、1分別為參數的標準化系數,試驗輸出結果分別為靶材質量損失量和壁厚減薄量。

圖1 氣固兩相沖蝕磨損試驗原理示意圖Fig.1 Schematic diagram of gas-solid two-phase erosion wear test

圖2 不同粒徑的顆粒SEM電鏡圖像Fig.2 SEM images of particles with different sizes

圖3 半球形試件和噴嘴實物圖Fig.3 Photo of hemispherical specimen and nozzle

表1 正交試驗參數設置Table 1 Orthogonal test parameter settings

1.2 統計分析

使用Statistica軟件進行回歸分析、交互效應分析、均值分析和響應曲面分析,在參數優化計算時,所使用的計算函數如式(1)所示。

f=w1(Es-Em)2+w2(Fs-Fm)2

(1)

式中:f為成本函數,w1和w2為權重,下標m表示期望值,下標s表示計算值,E是沖蝕造成的質量損失量,F是沖蝕造成的壁厚減薄量。

2 模型檢驗

2.1 正態性檢驗

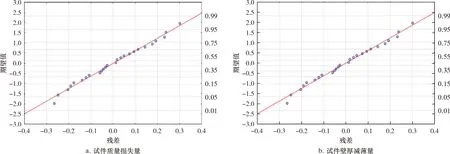

圖4顯示了計算殘差正態概率分布情況。由圖4可以看出,試件質量損失量和壁厚減薄量的計算殘差結果可以擬合成直線,因此殘差呈良好的正態分布。

2.2 常數方差檢驗

圖5為計算殘差散點圖。由圖5可以看出,殘差散點較分散且呈隨機分布,因此計算模型較為理想,具有常數方差。

圖4 殘差正態概率圖Fig.4 Residual normal probability plot

圖5 殘差散點圖Fig.5 Residual scatter plot

3 結果與分析

3.1 影響因素分析

圖6為影響試件質量損失和壁厚減薄量的半正態概率圖。各影響因素如果存在異常值,則可認為這些因素有效。由圖6可以看出,沖蝕角度的線性效應和二次效應、顆粒速度和顆粒粒徑的線性效應對2個輸出結果都很顯著。此外,顆粒粒徑的二次效應、顆粒速度和顆粒尺寸的相互作用、沖蝕角度和顆粒粒徑的相互作用都對靶材質量損失量有較大的影響。

圖6 半正態概率圖Fig.6 Half-normal probability plot

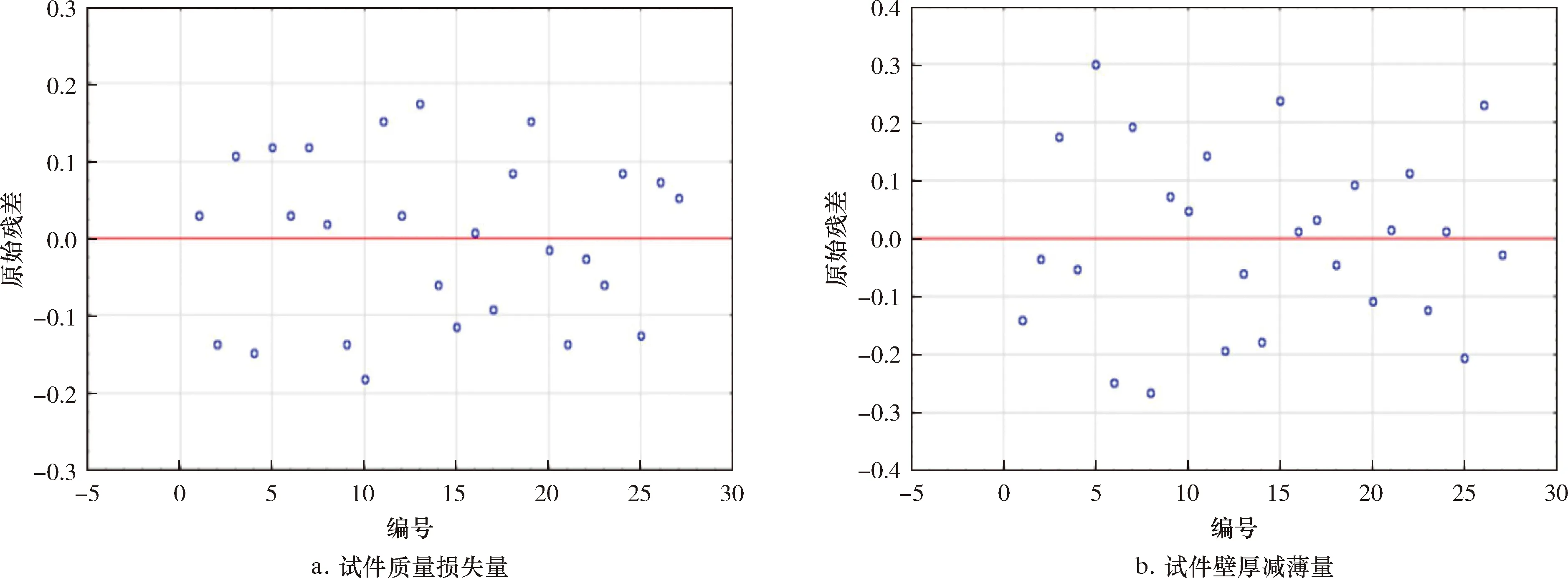

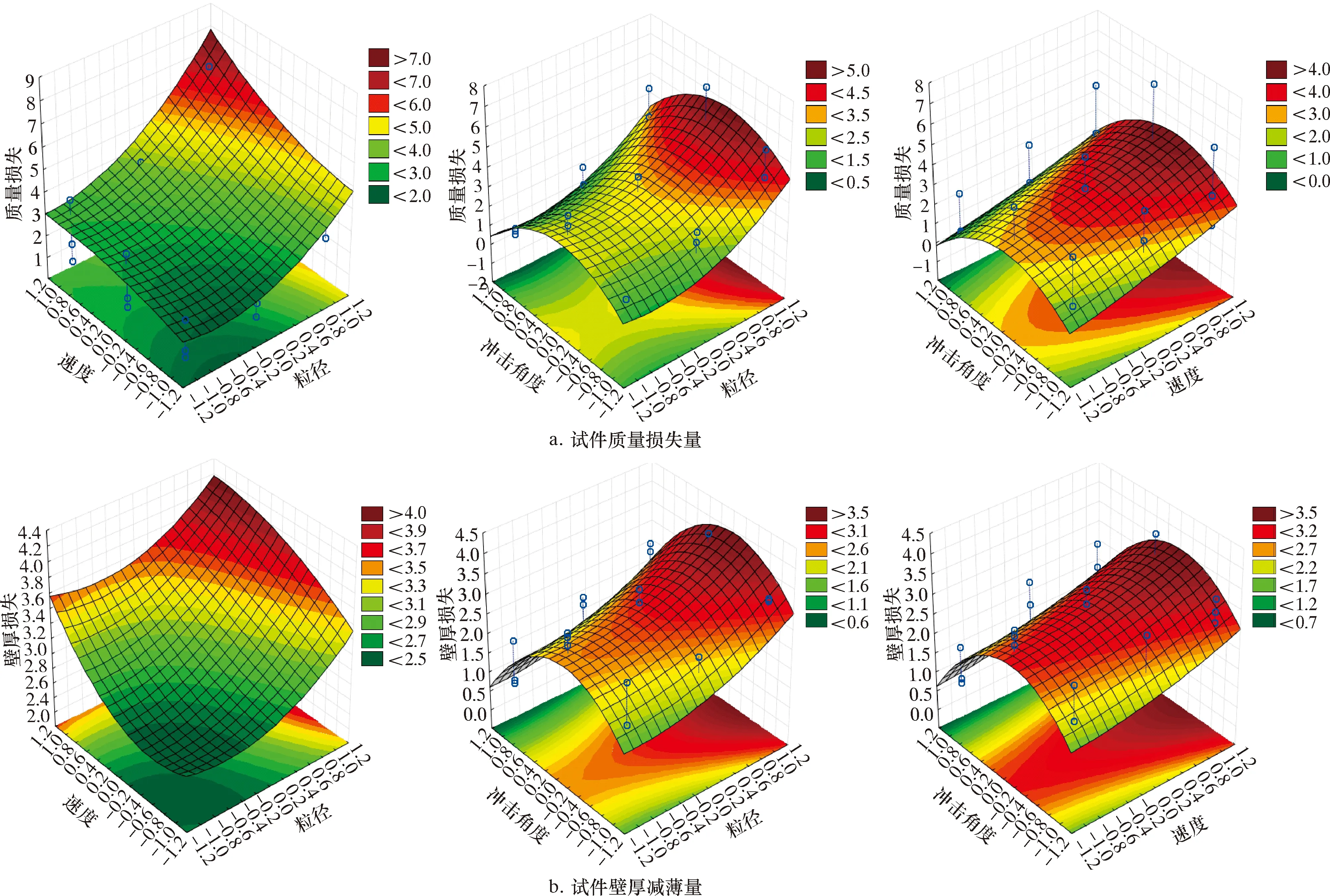

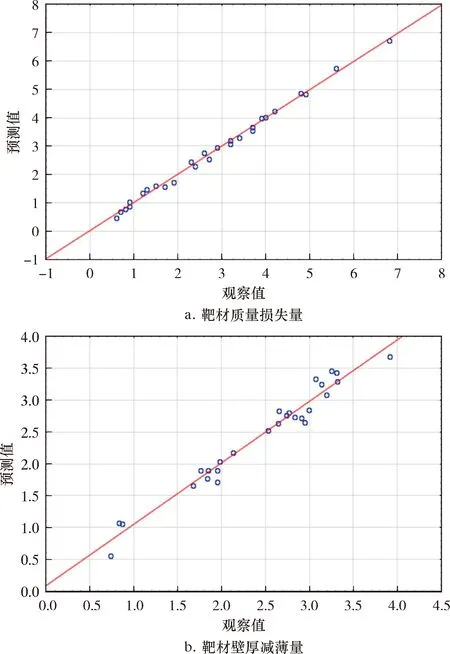

不同影響因素下試件沖蝕磨損的變化曲線和響應曲面分別如圖7和圖8所示。由圖7及圖8可看出:試件的質量損失和壁厚減薄量都隨顆粒速度和顆粒粒徑的增大而增大;沖蝕角度對試件沖蝕磨損的影響為先增大后減小,試件質量損失和壁厚減薄量的最大值和最小值分別發生在沖蝕角度30°和45°時。

圖7 不同影響因素下沖蝕磨損的變化曲線Fig.7 Variation curve of erosion wear under different influencing factors

圖8 不同影響因素下沖蝕磨損的變化響應曲面Fig.8 The response surface of erosion wear under different influencing factors

3.2 回歸分析

為了預測試件沖蝕磨損,開展了多元線性回歸分析,得到試件沖蝕磨損(質量損失量和壁厚減薄量)在3種影響因素下的回歸預測模型:

(2)

(3)

式中:下標b表示壁厚損失,下標z表示質量損失,x1、x2和x3表示顆粒直徑、速度和沖蝕角度編碼值。

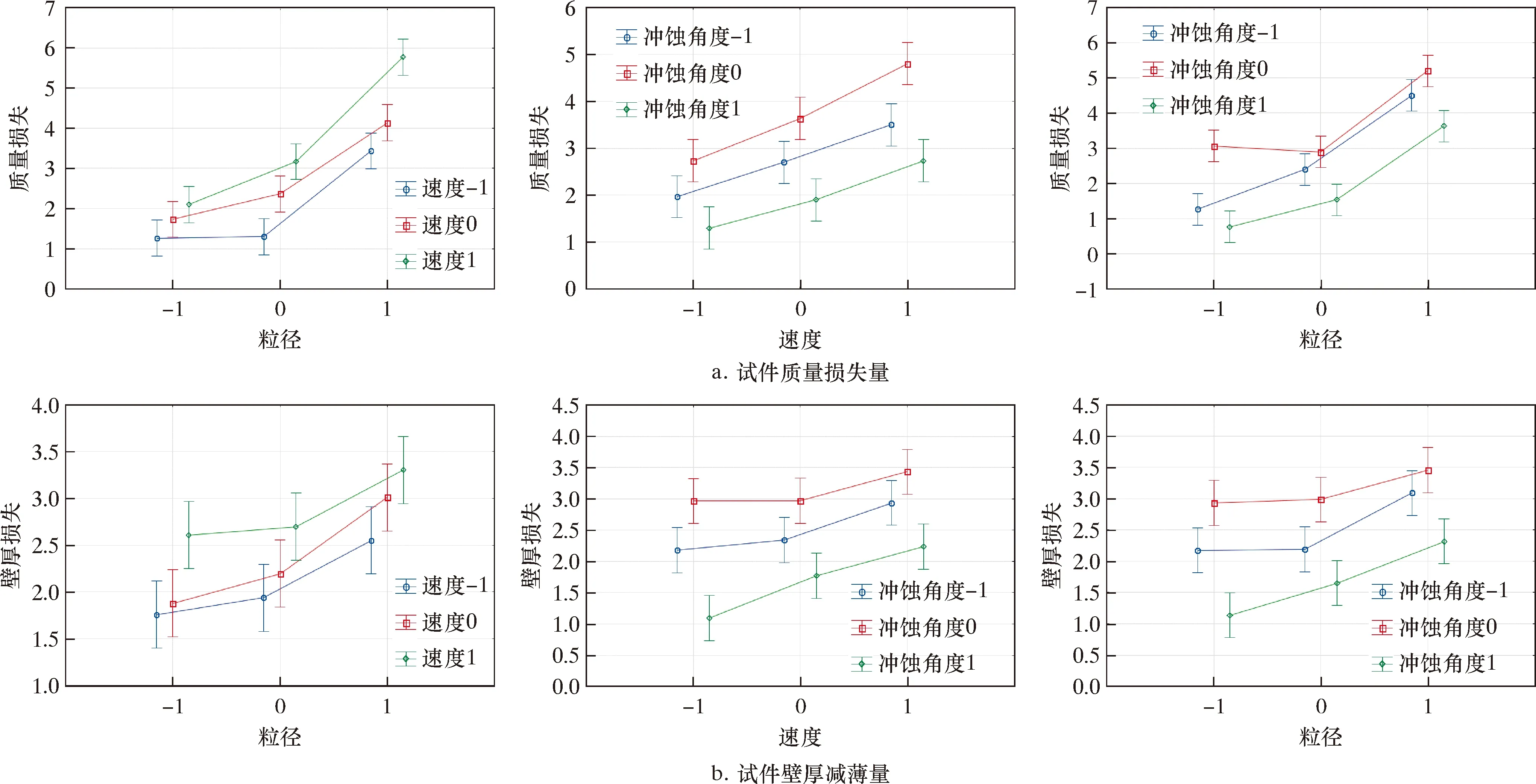

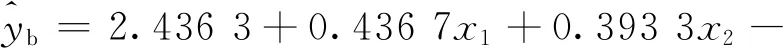

所建立的回歸預測模型預測結果如圖9所示,其中對角線表示預測結果與試驗結果一致。由圖9可以看出幾乎所有數據點都在對角線上,因此所建立的預測模型具有較高的準確性。

圖9 回歸模型預測結果Fig.9 Regression model prediction results

4 討論與展望

沖蝕試驗和統計分析結果表明,顆粒速度和粒徑的增加會導致試件沖蝕磨損增加,這與之前普遍的研究[21]一致。此外,當沖蝕角度達到30°時,會造成最嚴重的沖蝕磨損,進一步驗證了Y.I.OKA等人的研究結果[15-16]。顆粒速度與顆粒粒徑之間的相互作用對試件壁厚影響不大,但對其質量損失量影響較大。沖蝕角度的線性效應和二次效應對試件的沖蝕磨損都具有影響。

在未來的試驗研究中,應控制顆粒形狀等因素,避免其影響試驗結果。可選用形狀較為規則的玻璃砂作為磨料。針對下步工作,可以對石英砂和玻璃砂2種磨料進行比較和測試,測試可以選用更為廣泛的沖蝕角度,進而使建立的回歸預測模型更具穩健性。在今后的研究中還應進行更廣泛的沖蝕磨損試驗,并將試驗結果與工程檢驗以及事故報告進行比較,從而為預防球閥發生沖蝕磨損破壞提供參考。

5 結 論

(1)沖擊角度的二次效應對試件壁厚減薄量的影響最大,顆粒粒徑的線性效應對試件沖蝕質量損失的影響最大。

(2)顆粒速度和粒徑的增大均會造成更大的沖蝕磨損,而當沖蝕角度在30°時,會產生最大的沖蝕磨損。

(3)在天然氣輸送過程中,應對天然氣進行凈化并對其中的顆粒進行過濾,使顆粒粒徑盡可能減小;同時,調整氣體的穩定性,適當降低流速,也可減少球閥密封面的沖蝕磨損。