20103工作面礦壓顯現特征與支架選用分析

賈俊英

(陽泉煤業集團天安煤礦,山西 忻州 034000)

1 工程概況

陽泉煤業集團天安煤礦20103放頂煤工作面位于井田西部,埋藏深度在148~285 m,北部為井田礦界,南部為201采區三條下山,東部為20101回采工作面,西部為規劃20105回采工作面。20103綜放工作面開采2#煤層,煤層平均厚度為5.6 m,煤層結構較為簡單,含1~3層泥巖夾矸。工作面無偽頂,工作面直接底為砂質泥巖,厚度1.84~12.65 m,直接頂為砂質泥巖,厚度 4.15~17.40 m,工作面老頂為細-粉砂巖,厚度4.53~31.7 m。

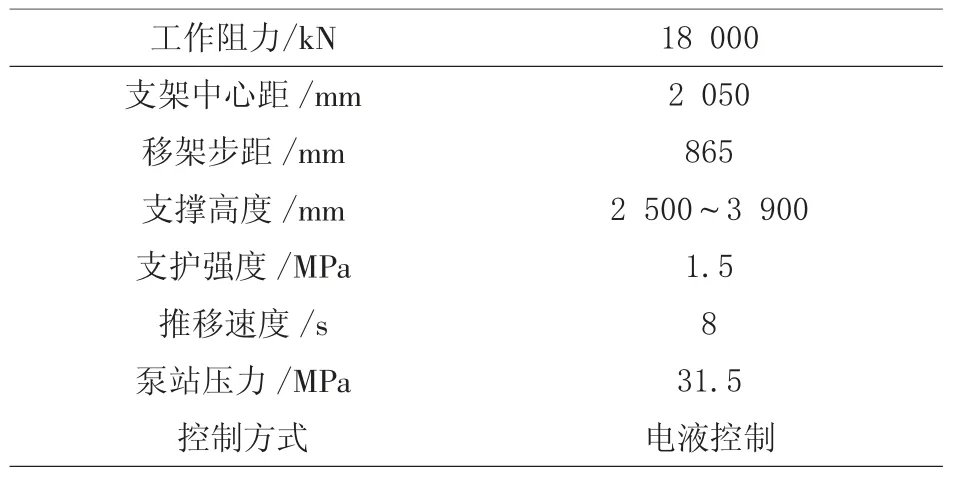

工作面設計采用MG300/730-QWD型采煤機割煤,割煤高度為3 m,頂煤放煤高度為2.6 m,采放比為1:1.15。工作面支護選用ZFY18000/25/39D 型液壓支架154架,ZY12000/20/40D型液壓支架9臺。液壓支架具體的技術參數見表1。

表1 鄭煤ZFY18000/25/39D 型支架主要技術參數

2 礦壓監測分析

2.1 測站布置

為了有效監測20103工作面回采期間礦壓顯現規律,在工作面液壓支架上每隔10架支架布置一個觀測點,共布置15個測點。其中1~5號測點監測工作面上部礦壓,6~10號測點監測工作面中部礦壓,11~15號測點監測工作面下部礦壓,布置觀測點的液壓支架編號分別為5#、15#、25#、35#…115#、125#、135#、145#支架[1]。

2.2 來壓判據

根據我國現有對基本頂來壓的經驗,采用下式作為基本頂來壓判據。工程現場支架工作阻力采用的單位為壓強單位:bar,10 bar=1 MPa。

式中:Pm為基本頂來壓時壓力;Pd為液壓支架的支護平均值;S為礦壓方差。通過計算求得Pm=300 bar,因此將Pm=300 bar作為來壓判據。

2.3 監測數據分析

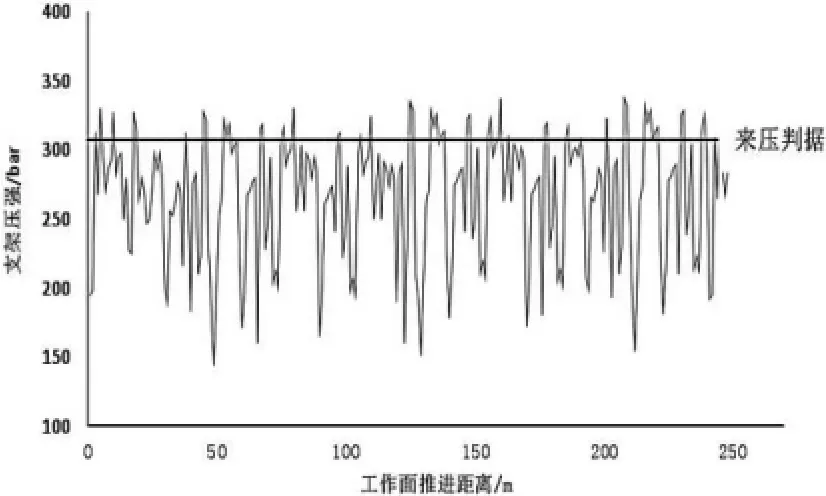

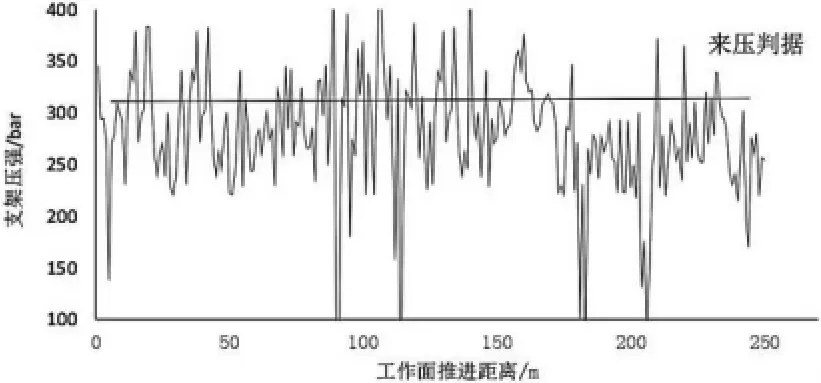

根據位于工作面上中下部的液壓支架壓強監測數據進行收集,繪制得出支架壓強隨工作面推進距離的變化見圖1~圖3[2-4]。

圖1 工作面推進時上部支架載荷變化

圖2 工作面推進時中部支架載荷變化

從圖1~圖3變化趨勢,可以發現在工作面推進前期來壓規律混亂。根據來壓的峰值,可以看出來壓時工作面上部的支架載荷明顯小于中部和下部支架載荷。來壓時,上部支架載荷來壓峰值達到350 bar,中部支架載荷在400 bar左右,而下部載荷峰值在390 bar左右,略小于中部載荷峰值。由此得出20103工作面支撐壓力呈現出中部大于下部大于上部的分布特點。結合現場實際情況,由于工作面推進前期調整工作面機頭安全出口距離以及機頭進刀調整造成工作面推進速度、采高不穩定,從而導致液壓支架承壓變化較大。

圖3 工作面推進時下部支架載荷變化

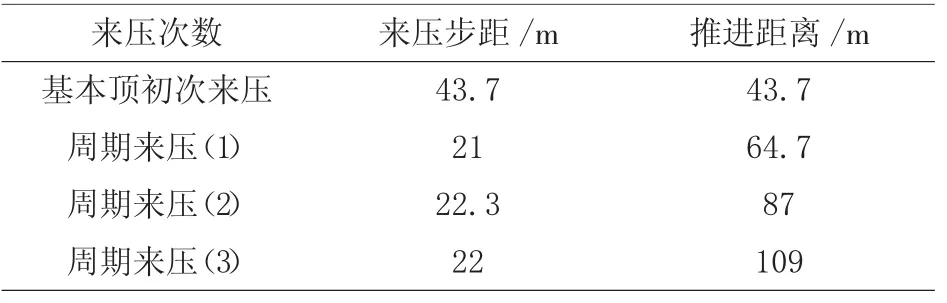

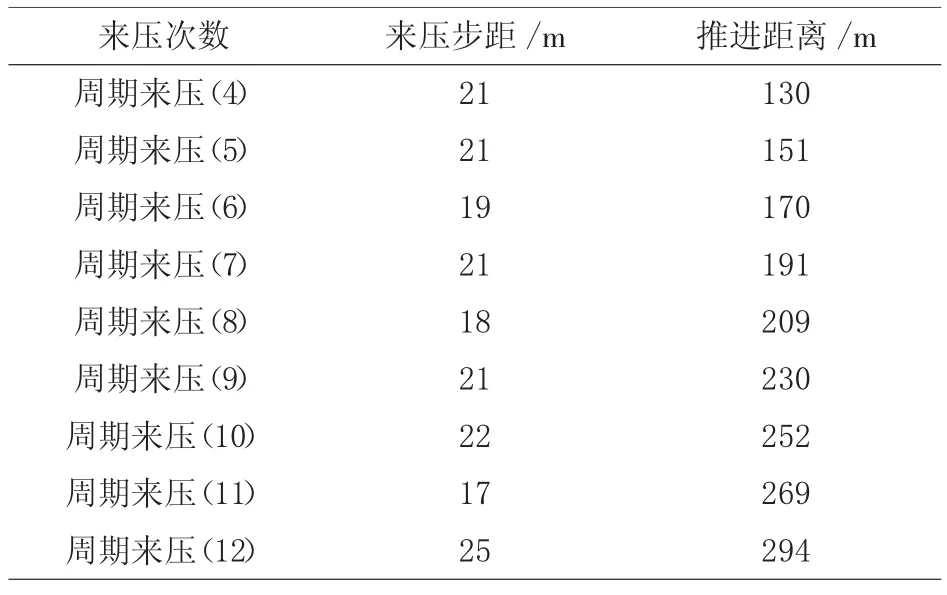

通過對工作面來壓特征進行統計,得到20103工作面來壓步距和推進距離等參數,見表2。

表2 20103工作面來壓特征

來壓次數 來壓步距/m 推進距離/m周期來壓(4)21 130周期來壓(5)21 151周期來壓(6)19 170周期來壓(7)21 191周期來壓(8)18 209周期來壓(9)21 230周期來壓(10)22 252周期來壓(11)17 269周期來壓(12)25 294

在工作面推進43.7 m時,工作面基本頂初次來壓。在工作面正常回采期間共計來壓12次。由上表可知工作面初次來壓為35.7 m,周期來壓步距在17~22.3 m。對工作面來壓步距取平均值,平均周期來壓為21 m。

3 來壓管理措施

1)礦壓觀測過程中,存在個別支架壓力異常的問題,需要在工作面回采過程中要注意控制工作面采高在穩定的高度,且必須沿煤層底板推進;

2)回采期間要嚴格執行“五到位”即跟機拉架、帶壓擦頂移架和拉超前架并及時伸出伸縮頂梁和打出護幫板;

3)對于液壓支架和液壓系統要及時進行檢修,保證回采期間的安全。

4 液壓支架選用分析

4.1 支架選型要求

液壓支架的主要作用是對上覆巖層移動產生的壓力進行支撐,從而保證工作面回采的安全,因此對液壓支架的強度及載荷需要滿足工作面的需求。另外液壓支架直接與煤層頂底板接觸,其支架高度應該與煤層厚度相適應,支架底座要適應巖石抗壓強度。

4.2 支架選型驗算

為了確保工作面順利回采,對選擇的ZFY 18000/25/39D液壓支架進行支架強度、支架載荷、以及支架高度進行驗算。

(1)支架強度驗算

采用以往的經驗公式來計算支護強度:

式中:Pmin為液壓支架承載強度最小值;M為煤層開采厚度,取2.5 m;B為來壓時其他阻力修正系數,取1.2;k為煤層在頂板來壓時載荷系數,取1.3;r為上覆巖層容重,取26.60 kN/m3;d為頂板破碎系數,取1.25;a為開采煤層的傾角,取6°。

代入數據可得Pmin≥0.41 MPa;Pmin≥0.46 MPa。將計算結果與液壓支架支護強度1.5 MPa進行對比,支架支護強度達到工作面需求。

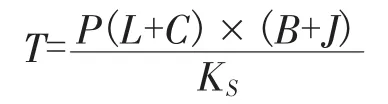

(2)支架載荷驗算

根據支護強度,則驗算支架支護載荷為:

式中:C為液壓支架頂梁前段與煤壁間的距離,取1.427 m;L為液壓支架頂梁長度,取5.152 m;B為液壓支架頂梁寬度,取1.95 m;J為液壓支架架間距,取0.2 m; Ks為液壓支架支護效率,一般情況下掩護式液壓支架取0.9 ;T為液壓支架支護載荷,kN。

代入數據可得:T=11 945 kN。通過計算結果與液壓支架工作阻力18 000 kN進行對比,可知支架工作阻力達到工作面需求。

(3)支架高度驗算

支架最大高度:Hmax=Mc+Sm1

式中:Hmax為工作面回采時液壓支架支護時最大支撐高度;Mc1為2#煤層回采期間最大采高,取3 600 mm;Sm1為煤層頂煤冒落厚度的均值,取200 mm。

將數據代入求得工作面回采時液壓支架最大支撐高度為3 800 mm。

支架最小高度:Hmin=Mc2-Sm2-f-y

式中:Hmax為工作面回采時液壓支架支護時最小支撐高度;Mc2為煤層回采最小采高,取2 800 mm;Sm2為煤層頂板的在回采時的下沉量,取150 mm;f為液壓支架頂梁上浮矸厚度,取50 mm;y為支架移架時支架回縮量,取100 mm。

將數據代入求得工作面回采時液壓支架最小支撐高度為2 600 mm。計算結果表明,液壓支架支撐高度2 500~3 900 mm 滿足工作面要求。

通過對ZFY18000/25/39D液壓支架進行支架強度、支架載荷、以及支架高度進行驗算,均能滿足工作面回采需求,可以確保工作面順利回采。也可為其它工作面回采提供了經驗借鑒。

5 結語

1)結合現場情況和礦壓監測數據,在工作面推進前期由于工作面推進速度、采高不穩定,從而導致液壓支架承壓變化較大得特點;當推進速度和采高穩定后,支撐壓力呈現出中部大于下部大于上部的分布特點,實測工作面初次來壓為35.7 m,平均周期來壓為21 m。

2)根據對ZFY18000/25/39D液壓支架進行支架強度、支架載荷、以及支架高度進行驗算,均能滿足工作面回采需求,可以確保工作面順利回采,可為其他工作面回采提供經驗借鑒。