全風壓風井建井期間大吊桶提矸系統設計應用

張品峰

(中煤第七十一工程處有限責任公司,安徽 宿州 234000)

1 概況

1.1 礦井概況

兗煤菏澤能化有限公司萬福煤礦位于菏澤市巨野縣柳林鎮,礦井設計生產能力為1.8 Mt/a,屬低瓦斯礦井,煤塵具有爆炸危險性。礦井設計為立井—暗斜井開拓方式,井底第一水平為-820 m,生產水平為-980 m。礦區工廣內布置三條立井,三井筒井底已經全部貫通,主要巷道、硐室等礦建二期工程已經大部分施工完成;副井井筒已經完成了永久罐籠提升系統裝備;主井和回風立井井筒均曾進行過臨時改絞,用于施工礦建二期工程;主井布置一對單繩提煤箕斗提升系統,回風立井布置一對1.5 t雙層單車鑿井罐籠提升系統。

1.2 本案起因

礦方為實施主井和回風立井永久裝備工程,加快形成礦井永久生產系統,并且在永久裝備施工期間保證礦建二期工程不間斷施工,同時接續施工三期工程,提出了主井和回風立井交替裝備的計劃,總體如下:

拆除回風立井雙罐籠提升系統,施工井口相關通道及防爆門基礎,實施梯子間及管線裝備,安裝完成主要通風機并投入使用;暫不安裝防爆門→回風立井重新布置一套提矸系統,滿足二期工程及后續三期工程施工排矸需要;并使全風壓通風系統保持可用→回風立井提矸系統投入使用后,即拆除主井雙箕斗提升系統,實施主井永久裝備→主井永久裝備完成后,拆除回風立井提矸系統,安裝防爆門,完成風井永久裝備→礦井所有永久生產系統投入運行。

1.3 回風立井條件

回風立井井筒凈直徑Φ6.0 m,井筒總深度879 m。新的提矸系統方案設計實施前,原雙罐籠提升系統已經拆除,井口防爆門基礎已經施工完成,井筒斷面內東側梯子間及固定管線已經裝備,地面主要通風機已經安裝完成。現場保留了原鑿井系統的V型鑿井井架和井筒南側的2JKZ-4×2.65/15型鑿井提升機。井口北向為地面引風道,東向安全通道路線在臨時井架范圍以外出露地面。井下為南北向雙側馬頭門,井底臨時水窩設計深度14.0 m,實際已經淤滿。

計劃回風立井安裝提矸系統后,與副井提升系統共同組成礦井臨時生產施工配套系統,其中副井負責上下人員、提升物料,回風立風井負責排矸并保持全風壓通風。

2 提矸系統方案設計

2.1 系統配套布置方案

(1)方案設計條件

井下二期工程有4個主要掘進工作面,包含巖巷、煤巷及半煤巖巷,既有機掘工藝施工也有炮掘工藝施工,另有若干巷道刷擴及維修工作面。井下采用帶式輸送機運輸系統,將各工作面煤矸匯集到回風立井南側馬頭門附近“矸石倉”緩存區,使用提矸系統將矸石提升出井。

(2)具體實施方案

新型大設備提升排矸:在井筒空余斷面空間內布置提升排矸系統,使用現場的V型鑿井井架和2JKZ-4×2.65/15型鑿井提升機,選用新型8 m3坐鉤式大矸石吊桶和18 t鉤頭裝置,僅用于排矸,不提升人員和物料; 井架天輪平臺布置直徑3 m提升天輪,采用20 t液壓拉緊裝置張緊雙繩罐道;依托井架二平臺和防爆門基礎布置一體化翻矸和封口鋼結構平臺;在馬頭門底板水平由耙裝機、梭車和溜槽銜接組成配套裝矸環節。

井口雙層負壓密閉:一方面,礦井井下已經開辟了大量工作面,施工人員多且分散,通風路線長、路徑復雜,建井時期的局部通風機壓入式臨時通風網路已經不能滿足整個礦井的通風需要; 另一方面,地面抽出式通風系統已經裝備完成,具備了施行礦井全壓通風的條件。在井口布置內外兩層密閉,內外層相關出入門及蓋門設關聯閉鎖,不能同時開閉,確保井口時刻密閉,保障全風壓通風。

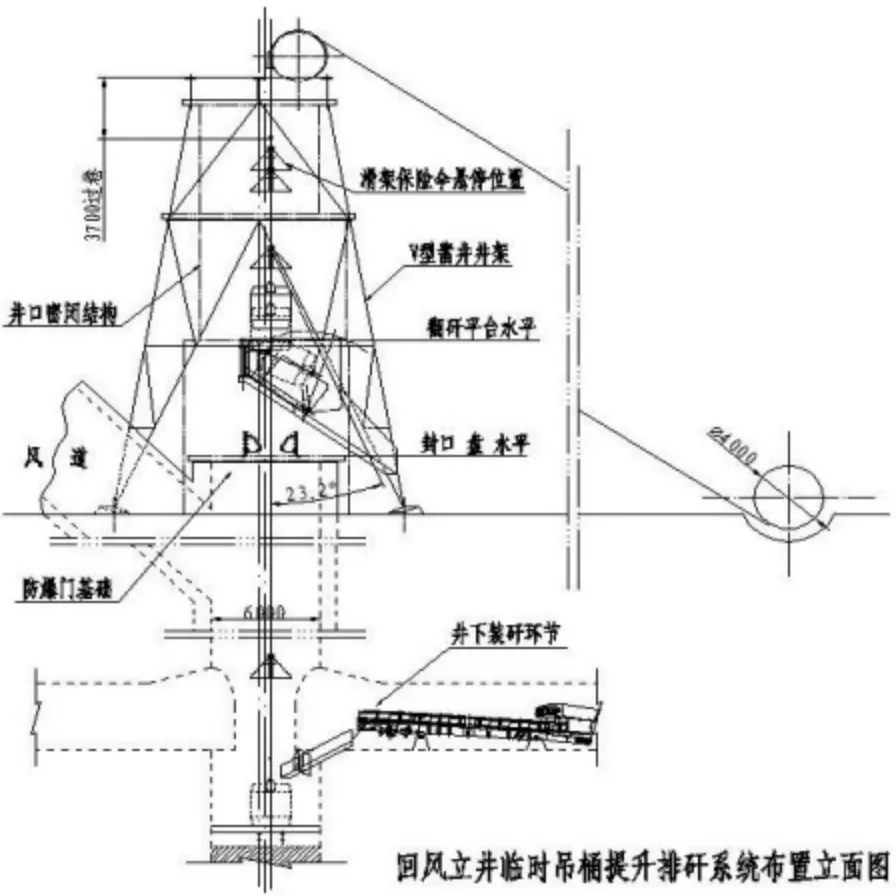

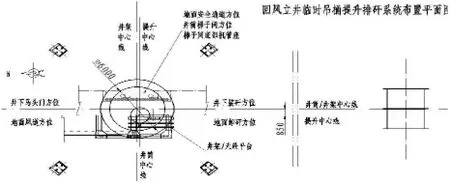

回風立井新型大吊桶提升排矸系統布置立面見圖1,平面布置見圖2。

圖1 提升排矸系統布置立面

圖2 提升排矸系統布置平面

2.2 系統主要研究解決問題

(1)新型大設備配套

一方面,礦井井下已經開辟了大量工作面,要求風井的提矸系統具備較大的排矸能力; 另一方面,回風立井已經完成了井筒內梯子間和管線部分裝備工程,分析認為井筒內不具備布置成對提升容器的條件; 布置單臺鑿井罐籠則裝載總重較大,而排矸能力卻較小,布置提煤箕斗而井底水窩又沒有足夠的深度,故回風立井僅能布置單鉤提升大型矸石吊桶。

地面保留了V型鑿井井架和2JKZ-4×2.65/15型鑿井提升機,提升機最大凈張力差255 kN,最大提升速度6.7 m/s,電動機功率2 000 kW。研究確定選用中煤礦建集團研發的新型8 m3坐鉤式大矸石吊桶和18 t鉤頭裝置,僅用于排矸,不提升人員和物料;選用18×7+FC-44-1870型鋼絲繩,提升最大靜張力217.9 kN,提升機所需功率1 717.3 kW,鋼絲繩安全系數6.7,提升機容繩量1.38層,提升系統滿足規程要求,提升能力實現了最大化。

(2)大型吊桶翻矸

對于V型鑿井井架,傳統鑿井提升系統最大的配備為5 m3矸石吊桶,此次選配新型8 m3大吊桶,為確保吊桶在系統中安全運行和傾轉倒矸,必須建立一種簡單有效的系統驗證方法。為此,專門選用V型井架和5 m3吊桶作為配套示范布置,從中篩選關鍵技術參數作為對照設計控制依據,圍繞8 m3吊桶重新設計坐鉤式翻矸結構布置。

在5 m3吊桶示范布置中,根據提升機速度計算出地面過卷距離,在保持該過卷距離的前提下,測得5 m3吊桶翻轉時滑架下部提升繩最大偏斜角達到25.4°;在8 m3吊桶布置中,通過將溜槽翻矸門設計為懸掛式結構,用高強螺栓連接在井架二平臺下方,在保證過卷距離的前提下,8 m3吊桶翻轉時滑架下部提升繩最大偏斜角為23.2°,小于5 m3吊桶提升繩最大偏斜角。

在運行機理上實現并優化了8 m3吊桶安全穩定排矸的可行性之后,進行了新型坐鉤式自動翻矸架結構的優化設計,完成了坐鉤、托梁、支架等構件的結構、尺寸設計和強度校核等工作。

(3)鋼絲繩雙繩罐道

由于臨時提升排矸系統工作模式單一,排矸量大,且回風立井井筒總深度879 m,吊桶提升宜采用固定張緊的鋼絲繩雙繩罐道導向。根據相關規程規定,采用雙繩罐道的吊桶,鋼絲繩剛性系數不小于500 N/m,但在以往類似實踐應用中發現罐道繩仍剛性不足。為確保鋼絲繩罐道使用安全,提升系統設計罐道鋼絲繩剛性系達624.44 N/m,消弱罐道繩震蕩和吊桶擺動,確保吊桶提升穩定順暢,鋼絲繩罐道最大靜張力為173.623 kN,20 t液壓拉緊裝置滿足要求。

(4)井口雙層負壓密閉

井口密閉結構依托井架結構和防爆門基礎,結合地面溜矸系統布置型鋼結構框架,縮小框架結構尺寸,使結構強度能夠抵抗礦井全壓通風時的負壓,保證礦井通風對高風壓和大風量的要求。井口密閉總體為內外兩層,外密閉層設人員及設備出入門,翻矸溜槽外露部分為側面封閉式矩形斷面,端口再設自動封閉蓋板,排矸過程中自動開啟和關閉;在井架二平臺和井口防爆門基礎上分別布置鋼結構平臺,且利用防爆門基礎上的封口盤平臺作為內層密閉,利用提升口蓋門作開閉口。該密閉結構設計主要實現以下功能要求:

首先,外層出入門、溜槽端口蓋板和封口盤提升蓋門設關聯閉鎖,禁止同時開閉,確保人員、設備進出井口工作區時不干擾破壞全風壓通風。其次,所有開口蓋門中,封口盤提升蓋門最易于設計強化結構,在承受負壓條件下實現正常開閉,當提升蓋門關閉后承受負壓,為外層密閉的開口蓋門提供卸壓后開啟的條件。第三,后期提升排矸系統拆除、安裝防爆門時,可以充分利用雙層密閉結構的優勢,使外密閉層承受負壓,揭開內密閉層,防爆門安裝完成后再拆除外層密閉,從而保持礦井全風壓通風不間斷。

3 應用效果

3.1 應用效果

該建井期間全風壓風井大吊桶提矸系統計劃使用期2年,提矸系統在實際應用中達到了預期提升能力,滿足了井下4條巷道施工為主的所有掘進工程排矸需求。回風立井全風壓通風也滿足了礦井施工生產的需要。提矸系統中設計成果已經獲得專利。

3.2 應用前景

該提矸系統在基建礦井二三期工程施工階段提供了一種成本較低、系統簡單、提升能力較大的施工輔助提升系統新模式,具有一定的推廣應用價值。系統設計中采取的減小提升繩偏角、保障大吊桶坐鉤安全排矸的措施,使傳統的鑿井系統可能選配更大的吊桶,提高鑿井施工能力,在一般鑿井設計中應可以借鑒采用。