18403工作面瓦斯抽采方案探析

趙凱玉

(山西焦煤集團西山煤電屯蘭煤礦,山西 太原 030052)

1 工作面概況

屯蘭礦位于山西太原古交市,礦井生產能力4.50 Mt/a,是一座裝備有各種大型先進煤礦機電設備的現代化礦井。根據2011年重慶煤科院提供的相關報告,屯蘭礦鑒定為煤與瓦斯突出礦井,2019年的絕對和相對瓦斯涌出量分別達到262.37 m3/min和46.36 m3/t。

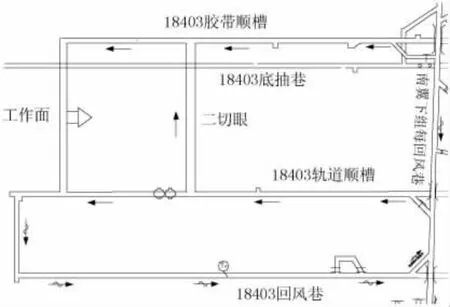

18403工作面位于井下南翼下組煤盤區的右翼,開采8#煤層。工作面傾向長235 m,走向長2 096 m,平均采高2.75 m。為提高煤炭回收率,同時改善井下通風狀況,屯蘭礦目前普遍實施了沿空留巷施工作業,由此構成了圖1中的兩順槽進風,污風從專用回風巷排出;另外,在下部的9#煤層中開拓底抽巷,加強鄰近層瓦斯抽放。

圖1 18403工作面巷道組成

2 基于涌出量預測的瓦斯抽采分析

2.1 瓦斯來源

由18403工作面頂底板地質探測情況可知,8#煤層的上鄰近層為7#煤層,下鄰近層為9#煤層。因此,工作面回采時,一部分瓦斯來源于本煤層,所占比例較大;另一部分則來源于上下兩鄰近層,占比較小,但必須加以控制。另外,也需關注和治理采空區的瓦斯涌出。

2.2 瓦斯涌出量預測計算

(1)對于當前所開采8#煤層的相對瓦斯涌出量q1,經驗計算見式(1):

式中:K1為工作面上部巖層影響系數,其取值與回采后采空區頂板的處理方法相關,由于該工作面采用全部垮落法,因此上部巖層對本煤層瓦斯影響明顯,取K1=1.3;K2為遺煤影響系數,由于遺煤量與回采率η是負相關的,因此假設η=0.95,則K1=1.05;K3為采準巷所實施的預抽瓦斯措施對當前瓦斯的影響系數,取K3=0.88;m為煤層厚度,8#煤平均厚度2.75 m(其中煤層有益厚度2.41 m,局部夾矸平均厚度0.34 m);M 為平均采高,18403工作面取M=2.75 m;W0為當前煤層的最大瓦斯含量,已知W0=13.413 5 m3/t;WC為運出礦井后煤的殘存瓦斯含量,WC=3.4 m3/t[4-6]。

代入式(1)計算可得,8#煤的相對瓦斯涌出量q1=10 m3/t,以該工作面日產4 700 t原煤計算,本煤層的絕對瓦斯涌出量Q1=33 m3/min。

(2)對于上鄰近7#煤層及下鄰近9#煤層的瓦斯涌出量q2的計算,見式(2):

式中:i為鄰近層編號,上部7#煤i=1,下部9#煤i=2;WOi為編號i鄰近層的初始瓦斯含量,取WO1=5.7 m3/t,WO2=11.312 3 m3/t;Wci為編號i鄰近層內的剩余瓦斯含量,取Wc1=1.345 5 m3/t,Wc2=1.459 2 m3/t;mi為相應編號的鄰近層的煤厚,7#煤m1=0.99 m,9#煤m2=1.69 m;ηi為編號i鄰近層的預計瓦斯排放比,ηi的大小與煤層間距負相關,取η1=80%,η2=50%。

上鄰近7#煤層與下鄰近9#煤層的參數分別代入式2,計算可知,相對瓦斯涌出量分別為Q2上=1.25 m3/t、Q2下=3 m3/t,以工作面平均日產4 700 t原煤計算,相應位置的絕對瓦斯涌出量分別為Q2上=4 m3/min、Q2下=10 m3/min。

(3)工作面瓦斯涌出總量計算

式(1)、式(2)中計算所得的各部分數值相加,即為18403工作面的絕對瓦斯涌出量預測計算值Q=Q1+Q2上+Q2下=47 m3/min。

2.3 瓦斯抽采的必要性與可行性

在以上瓦斯預測計算數據基礎上,可進一步作出以下科學判斷:

(1)必要性:測定所得8#煤層的瓦斯約為13.413 5 m3/t,為保障回采期間的安全性,根據《煤礦瓦斯抽采基本指標》規定,必須將該項指標降至小于8 m3/t,因此,該工作面必須實施瓦斯抽采。此外,由于工作面的絕對瓦斯涌出量Q介于40 m3/min和70 m3/min之間,對照《煤礦安全規程》要求,18403工作面的抽采率還必須大于50%。

(2)可行性:根據前期鑒定報告,8#煤的透氣性系數指標為3.632 9 m2/MPa2.d,百米鉆孔瓦斯衰減系數為0.003 1 d-1,參照“煤層瓦斯抽采難易程度表”中規定,8#煤層屬于可抽采煤層。

3 18403工作面瓦斯抽采方案的設計

3.1 瓦斯抽采方法選擇

綜合分析相鄰已回采工作面瓦斯抽采情況及本工作面瓦斯涌出預測數據,決定對18403工作面采用“本煤層抽采+上、下鄰近層抽采+采空區瓦斯抽采”的綜合瓦斯治理措施,以確保工作面安全生產。18403工作面所處8#煤層的設計規劃抽采時間為12個月,須在抽采6個月后鉆孔檢測剩余瓦斯含量是否滿足8 m3/t以下要求。若不滿足要求,應采取相應措施,確保在回采前使煤層瓦斯含量在《煤礦瓦斯抽采基本指標》的8 m3/t以下的要求。

3.2 瓦斯抽采鉆孔參數及封孔工藝方案

(1)本煤層鉆孔布置參數及封孔工藝

為保證抽采效果及抽、掘、采銜接緊湊,將本煤層鉆孔布置在工作面軌道巷,鉆孔布置參數為:規格Ф113 mm,鉆孔進深220 m,與巷道壁垂直夾角4°,水平夾角90°,相鄰孔間隔5 m。預計鉆孔總數375處,總長82 500 m。

鉆孔后,為保證抽采效果,需對孔口的抽采管道進行良好的密封。結合現場抽采經驗,決定利用2寸的PVC管進行封孔。本煤層封孔所用管長為12 000 mm,見圖2。在兩端管口各800 mm長度內,將麻袋繞在管上,聚氨酯填充間隙,以此保障兩端具有合格的密封和強度;然后中間段6800范圍直接使用聚氨酯進行壓注填充,并用導氣管導出內部氣體。管口需伸出煤壁300 mm,與外部管路相連。

圖2 本煤層抽采鉆孔封孔

(2)上、下鄰近層鉆孔布置參數及封孔工藝

為抑制上鄰近7#煤層瓦斯對當前工作面的影響,在18403軌道巷實體煤壁上布置高、低位鄰近層抽采鉆孔,基本參數為:①低位鉆孔:規格Ф113 mm,鉆孔進深100 m,與巷道壁垂直夾角15°,水平夾角45°,孔垂高26 m,伸入工作面69 m,相鄰孔間隔10 m;②高位鉆孔:孔徑規格和間距與低位鉆孔相同,鉆孔進深110 m,與巷道壁垂直夾角25°,水平夾角55°,孔垂高46 m,伸入工作面82 m。共計370處鉆孔,鉆進37 000 m。

為抑制下鄰近9#煤層瓦斯對當前工作面的影響,在18403底抽巷內布置順層預抽鉆孔,基本鉆孔參數為:規格Ф113 mm,鉆孔進深220 m,與巷道壁垂直夾角-2°,水平夾角90°,相鄰孔間隔8~12 m,共計鉆孔198處,合計43 560 m。

鄰近層鉆孔的孔口密封方式與本煤層基本相同,見圖2。PVC管道總長縮短至8 000 mm,中間段密封填充尺寸縮短為2 800 mm,管口伸出煤壁200 mm。

3.3 瓦斯抽采量預測計算

(1)本煤層鉆孔抽采量預測

根據前期抽采經驗,8#煤層中每個孔的平均瓦斯抽采量約為0.05 m3/min,18403工作面本煤層共布置375個鉆孔,考慮瓦斯抽采不均衡性,取不均衡系數為0.8,則本煤層鉆孔抽采量預計為15 m3/min。

(2)軌道巷內7#煤層瓦斯抽采量預測

上鄰近7#煤層高、低位孔共施工8組,預計每組孔的平均抽采量為1.4 m3/min,假設各孔不均衡系數為0.8,則上鄰近7#煤層的預測抽采量可達9 m3/min。

(3)底抽巷內9#煤層鉆孔抽采量預測

假設9#煤層的單孔平均瓦斯抽采量同樣為0.05 m3/min,考慮各孔不均衡系數0.8,按施工198孔計算,則下鄰近9#煤層的瓦斯抽采量預測為8 m3/min。

(4)低濃度瓦斯抽放系統抽采量預測

為有效消除回風隅角的瓦斯超限問題,需在18403軌道巷內,沿頂板鋪設一條管路,然后利用井下低濃度抽采系統對回風隅角及采空區內的低濃度瓦斯進行抽采。根據以往生產經驗,該位置預計抽采量為3 m3/min。

(5)抽采率計算

對以上各預測結果進行相加,則總共可抽采瓦斯量為35 m3/min,相應瓦斯抽采率θ=35÷47=74%,大于50%規定,滿足要求。

4 瓦斯抽采管路設計

4.1 管路布置

根據鉆孔布置情況,在軌道巷右幫安裝一趟直徑D1的總抽采管路,用于對軌道巷內本煤層及上鄰近層抽出的瓦斯進行輸送;同時,在軌道巷左幫安裝一條直徑D2的管路,用于輸送采空區內抽出的低濃度瓦斯。另外,在底抽巷內設置直徑D3的抽采管路,對底抽巷內下鄰近9#煤層抽出的瓦斯進行輸送。

4.2 抽采管路選型計算

各瓦斯輸送管路的管徑規格D見式(3)。

式中:Q為管路中的氣體總流量,m3/min;V為管內氣體流速,取V=10-15 m/s。

預測本煤層的抽采量15 m3/min,7#煤層9 m3/min,假設管道內的瓦斯濃度為50%,則管道內的混合氣體總流量為48 m3/min。另外,若氣體流速為12 m/s,則直徑D1=0.145 7×(48/12)1/2=291 mm。

低濃度系統抽采量3 m3/min,按管路中瓦斯濃度3%計算,則管道中的總氣體流量為100 m3/min,假設氣體流速13 m/s,則直徑D2=0.145 7×(100/13)1/2=404 mm

因此,應在軌道巷右幫和左幫分別布置相近直徑為325 mm、426 mm的不銹鋼抽采管路,對相應區域的瓦斯進行抽采。

另外,下鄰近9#煤層抽采量8 m3/min,按瓦斯濃度40%計算,管內混合氣體流量為20 m3/min,假設氣體流速10 m/s,則直徑D3=0.145 7×(20/10)1/2=206 mm

因此,應在底抽巷內安裝相近直徑325 mm的不銹鋼管路。

5 結語

1)經預測計算,18403工作面的絕對瓦斯涌出量為47 m3/min,按相關規定,必須對各來源瓦斯進行抽采,且抽采率須超過50%,煤體自身的透氣性能也具備抽采的可行性。

2)分析可知,18403工作面應實施“本煤層抽采+上、下鄰近層抽采+采空區瓦斯抽采”的綜合治理措施,并采用相應封孔工藝保證密封性能,經預測計算,瓦斯抽采率可達74%,滿足相關要求。

3)根據鉆孔布置情況,應在軌道巷左、右兩幫、底抽巷內分別安裝直徑426 mm、325 mm、325 mm的瓦斯抽采管路,以保證瓦斯安全高效地就近輸送。