綜采工作面智能供液系統(tǒng)設(shè)計和應(yīng)用

史肖華

(山西晉能控股煤業(yè)集團沁秀公司岳城煤礦,山西 晉城 048006)

岳城煤礦13091工作面為該礦東翼第九個工作面。工作面走向長度138 m,傾角2°,工作面平均采高3.8 m,共布置132個液壓支架。乳化液泵站為兩泵一箱配置,配備兩臺無錫威順BRW400/31.5乳化液泵(一用一備),采用人工控制和人工配比乳化液的運行方式。泵站運行中存在無效工作時間長、設(shè)備加卸載頻繁、出口壓力脈動大、人工配液準(zhǔn)確度低等缺點。為解決上述缺點,擬開發(fā)一套乳化液泵變頻調(diào)速智能供液控制系統(tǒng),系統(tǒng)應(yīng)具備自動配液、變頻調(diào)速、恒壓供液、流量自調(diào)節(jié)、遠程控制、智能化自動控制、故障在線監(jiān)測和運行參數(shù)顯示等功能,實現(xiàn)乳化液泵站的智能化運行。

1 系統(tǒng)設(shè)計

研究一套具備變頻恒壓供液功能的智能化泵站集控系統(tǒng),使乳化液泵能夠?qū)崿F(xiàn)自動配液和恒壓供液,達到節(jié)能目的。

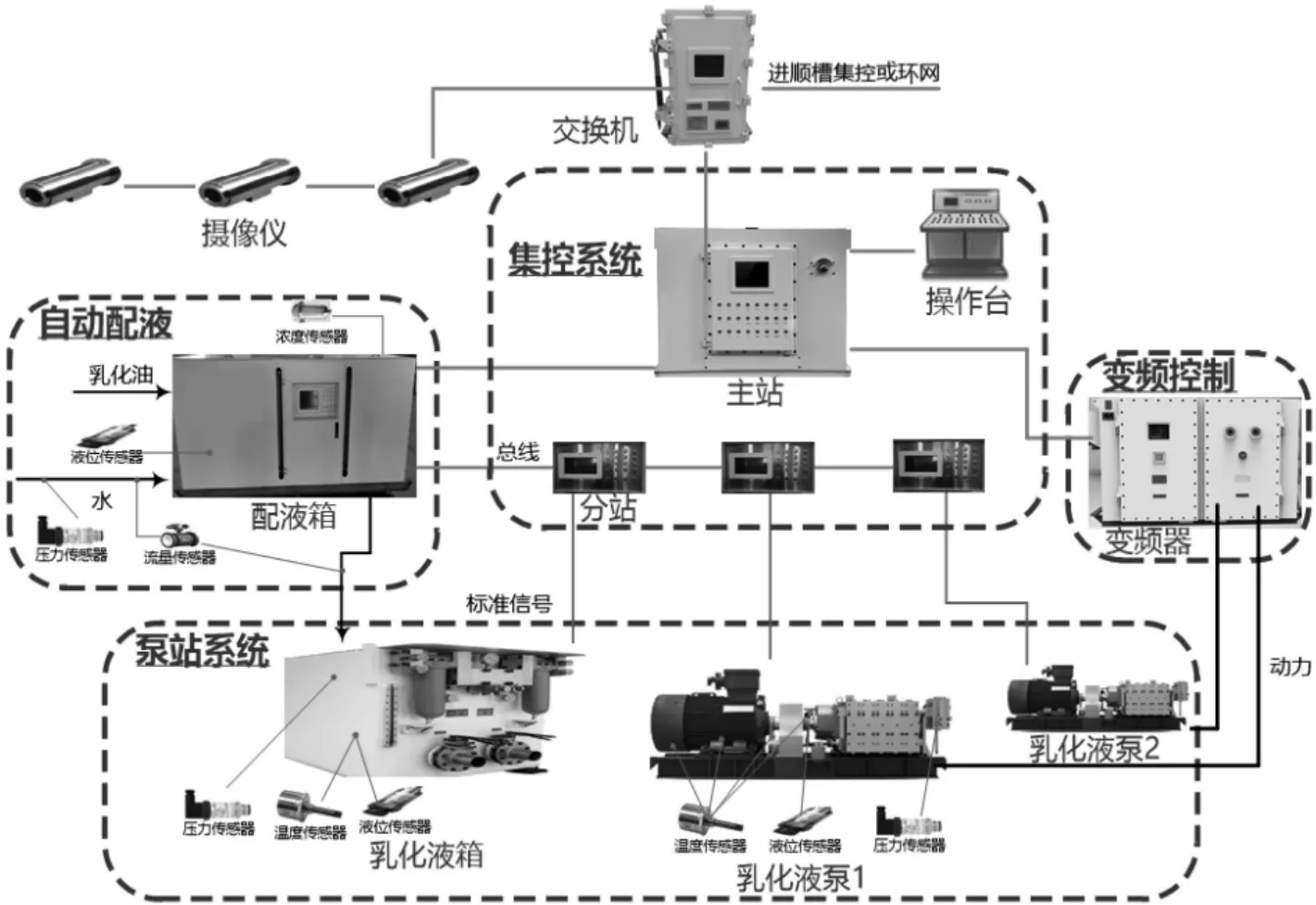

變頻調(diào)速智能供液控制系統(tǒng)的設(shè)計結(jié)構(gòu)見圖2。

圖1中變頻調(diào)速智能供液控制系統(tǒng)是集控制、監(jiān)測、故障報警、智能化運行于一體的網(wǎng)絡(luò)系統(tǒng)。主要包括如下四個系統(tǒng):

圖1 系統(tǒng)設(shè)計結(jié)構(gòu)

(1)泵站系統(tǒng)。配置為二泵一箱,在乳化液泵和乳化液箱內(nèi)設(shè)置溫度、壓力、液位等多種傳感器,實現(xiàn)電機繞組和軸溫、潤滑油油溫和油位、泵輸出壓力、乳化液溫度、乳化液回液壓力等多種數(shù)據(jù)的監(jiān)測。

(2)變頻控制系統(tǒng)。該系統(tǒng)采用組合變頻器,可實現(xiàn)對乳化液泵電壓、電流等電量參數(shù)的監(jiān)測,具備重載軟啟動、軟停車和調(diào)速控制,同時能夠根據(jù)乳化液泵輸出壓力信號調(diào)節(jié)電機轉(zhuǎn)速實現(xiàn)恒壓控制;

(3)自動配液系統(tǒng)。自動配液系統(tǒng)由配液箱、控制分站組成,同時設(shè)置壓力、溫度、流量、濃度傳感器實現(xiàn)進水壓力、進水流量、乳化液流量等多種數(shù)據(jù)的監(jiān)測,通過對乳化液濃度監(jiān)測實現(xiàn)自動配液、自動加水、補油。

(4)集控系統(tǒng)。由控制主站和控制分站組成,控制器核心為PLC,通過標(biāo)準(zhǔn)4~20 ma信號采集泵站各傳感器數(shù)據(jù),同時可通過RS485/CAN總線/以太網(wǎng)方式與控制分站和變頻器進行通訊,實現(xiàn)數(shù)據(jù)采集和控制。

集控系統(tǒng)位于工作面順槽巷口機電硐室內(nèi),其他三大系統(tǒng)位于順槽巷口開路橫川20 m處,與集控系統(tǒng)距離150 m。集控系統(tǒng)與泵站系統(tǒng)間采用KXJ127乳化液泵站電控裝置控制。該裝置利用傳感器采集各種信號,再通過PLC主控模塊來調(diào)節(jié)控制,通過給泵站提供了溫度過高、潤滑油油位過低、潤滑油油壓過低和吸空等保護,并配備MODUS485標(biāo)準(zhǔn)通訊接口或以太網(wǎng)接口,可實現(xiàn)自動補壓或自動減壓以保持泵站恒壓運行。集控系統(tǒng)與變頻系統(tǒng)間采用BPQJ- (2×400,880)/1140礦用隔爆兼本質(zhì)安全型組合變頻啟動器控制,變頻輸出回路為二象限運行方式,用于對泵站系統(tǒng)電機進行交流調(diào)速及輔助供電。集控系統(tǒng)與自動配液系統(tǒng)通過動力電纜相連,采用的是KXJ24-B-D乳化液自動配液站,主要由凈化水箱、乳化油箱、混液器組件、水泵、油水混液器、本安型電動球閥、智能調(diào)節(jié)閥及各類傳感器等組成,可實現(xiàn)濃度在線監(jiān)測和乳化液自動配比。

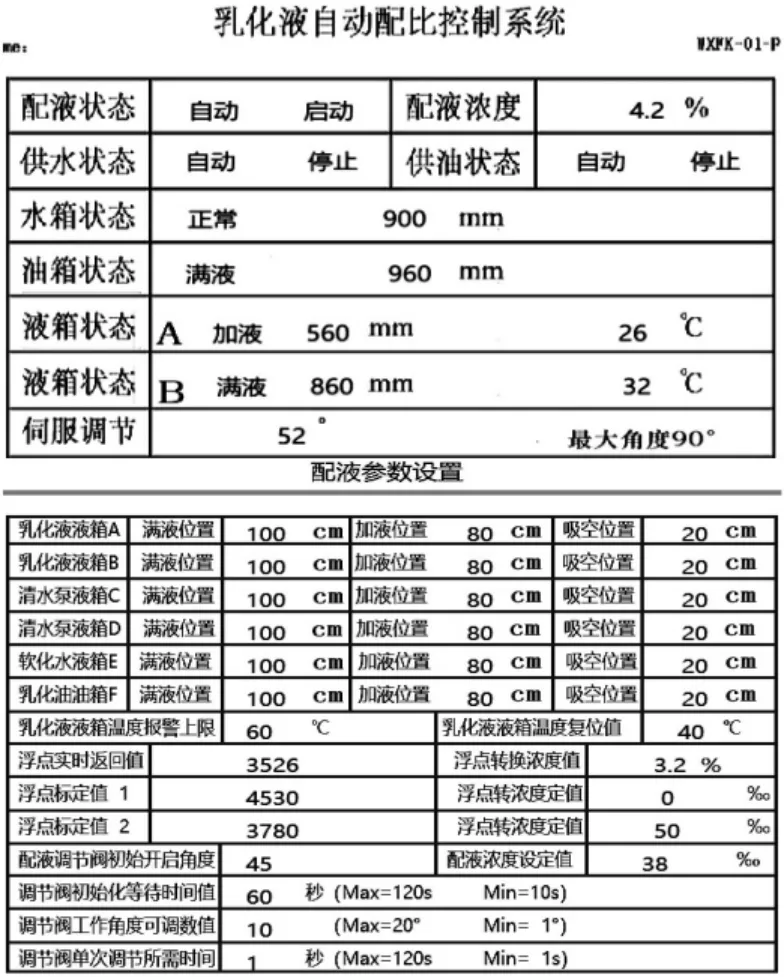

智能供液系統(tǒng)配比主界面見圖3。

圖2中,可以看到有潤滑油油位、潤滑油油溫、乳化液溫度、電機溫度、乳化液濃度、進回液壓力等參數(shù),同時通過選擇可以實現(xiàn)各參數(shù)數(shù)據(jù)曲線以及多報表類型的生成。

圖2 配比系統(tǒng)主界面設(shè)計

2 核心技術(shù)

2.1 智能配液技術(shù)

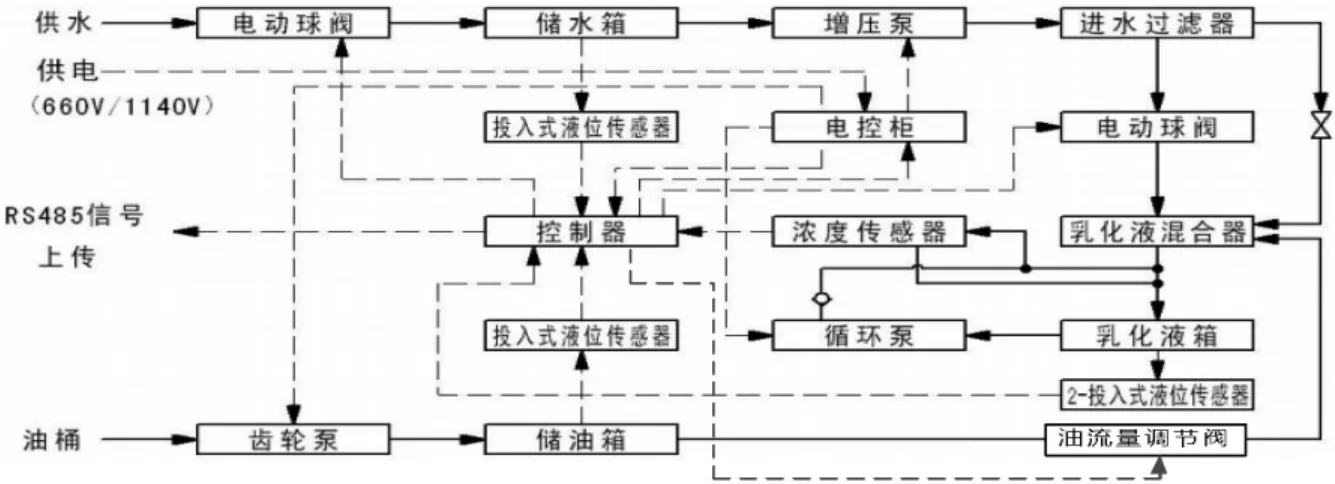

乳化液配比原理見圖3。

圖3 自動配液原理

圖3中清水從工作面過濾設(shè)備進入儲水箱,增壓泵將清水增壓后,進入加水過濾器(加水過濾器過濾精度100μm),之后壓力穩(wěn)定、清潔的中性清水進入乳化液混合器。清水在通過乳化液混合器的同時驅(qū)動葉輪,葉輪經(jīng)傳動裝置帶動混合器內(nèi)吸油泵轉(zhuǎn)動,吸油泵從儲油箱中吸入乳化油并與清水混合,實現(xiàn)乳化液配比。配比后的乳化液進入與泵站連接的乳化液箱。混合器出口的濃度傳感器實時讀取濃度數(shù)據(jù),通過調(diào)節(jié)智能型油流量調(diào)節(jié)閥,可根據(jù)濃度反饋信號,自動精確地調(diào)節(jié)油流量的大小,精準(zhǔn)控制配比,保持其濃度在設(shè)定值,使配液濃度趨近于目標(biāo)濃度。

當(dāng)停止配液的時候,系統(tǒng)開始自動檢測乳化液箱內(nèi)的乳化液濃度。具體過程為:循環(huán)泵將乳化液箱內(nèi)的乳化液抽出,經(jīng)濃度傳感器檢測后再輸回到乳化液箱,濃度傳感器檢測乳化液濃度,并與目標(biāo)濃度比較。如濃度較低,則通過油流量調(diào)節(jié)閥門為加大進油量,提高乳化液濃度,使其按較高濃度配液,通過高濃度乳化液濃縮低濃度乳化液,從而達到調(diào)高濃度的要求。如濃度過高,則通過油流量調(diào)節(jié)閥減少進油量,降低乳化液濃度,使其按較低濃度配液,通過低濃度乳化液稀釋高濃度乳化液,從而達到調(diào)低濃度的要求。

2.2 變頻恒壓供液技術(shù)

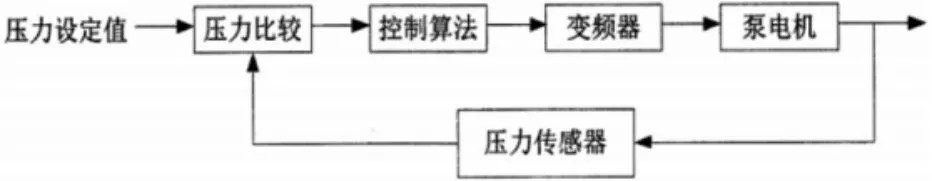

變頻恒壓供液原理見圖5。

圖4中在乳化泵站供液前,首先對管路恒定壓力值進行設(shè)定(一般為30~32 MPa),并通過壓力傳感器對電機泵出的乳化液壓力進行實時監(jiān)測。當(dāng)泵出液體管路壓力低于設(shè)定值時,系統(tǒng)會通過壓力傳感器對比較單元形成負反饋信號,通過控制算法將壓力差值核算頻率差值,通過變頻器提高電機運行頻率,使乳化液泵出的管道壓力值與設(shè)定值始終保持平衡。

圖4 恒壓供液系統(tǒng)的原理框圖

3 應(yīng)用效果

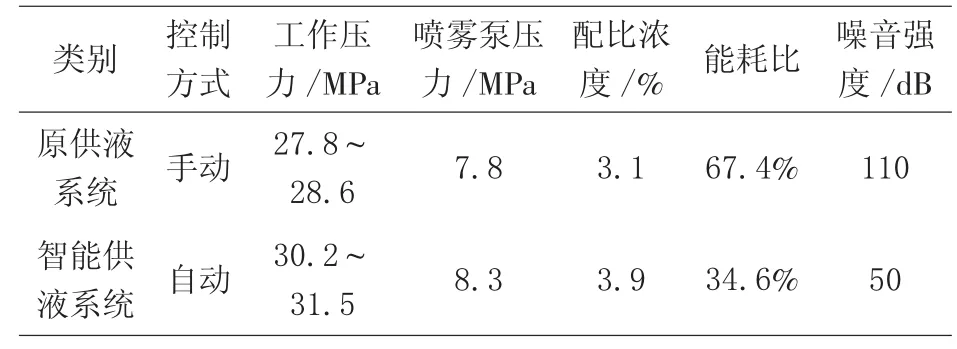

2019年4月,該系統(tǒng)在岳城煤礦1309工作面進行了現(xiàn)場工業(yè)性實驗。效果對比見表1。

表1 乳化液智能供液系統(tǒng)使用效果對比

由對比數(shù)據(jù)可以看出,采用智能供液系統(tǒng)后,泵站工作壓力和噴霧泵工作壓力能夠滿足工作面支架要求,乳化液泵工作壓力保持在30.2~31.5 MPa,噴霧泵工作壓力為8.4 MPa左右,系統(tǒng)能夠?qū)崿F(xiàn)自動吸油和乳化液智能配比,乳化液濃度為3.9%左右,能耗比和噪音強度都比原來降低了50%以上,節(jié)能環(huán)保效果顯著。

4 結(jié)語

綜上可知,采用智能供液系統(tǒng)后,系統(tǒng)具備自動控制、遠程控制、自動配比、變頻控制、恒壓供液等功能,能夠通過系統(tǒng)自動生成參數(shù)曲線和運行報表,大大減少了人員工作量,能耗比和噪音強度降低了50%。此外采用智能系統(tǒng)可不用配備泵站司機,每年直接降低人工成本30萬左右,具有可觀的經(jīng)濟效益。